摘要:目前,电子产品上使用的铝合金外观件与塑胶的结合广泛采用组装或黏结的方式进行固定,结构复杂,加工费时,黏结牢固性不足、尺寸公差不易控制,外观无法精细化,且使用在轻小型、便携产品上经常会出现强度、刚度不足的问题而无法使用。为解决以上问题,本文介绍了一种外观铝合金件与塑胶紧密结合一体化成型工艺,详细阐述了加工注塑技术要求,以便实际生产中得以应用借鉴。

关键词:纳米注塑; 一体化成型; 化学处理; 结合力;

近年来,金属与塑胶结合制品在消费电子产品、汽车、航空等领域的应用在逐渐增多,其中,又因铝合金材质轻、耐高温、散热性好,外观表面处理工艺丰富等优点特别受钟爱,而随着科技的不断发展,对设备的集成化、小型化、轻薄便携性、装饰性、强度、刚度要求也越来越高,而铝合金纳米注塑正好为这种高要求提供了解决方案,本文提供铝合金外观件与塑胶一体化纳米注塑并相互牢固锚结的生产工艺及其加工注塑技术经验分享。

1 纳米注塑简介

纳米注塑成型(NMT,即Nano MoldingTechnology),是金属与塑料以纳米技术结合的工法,先将金属表面经过T处理化后,塑料直接射出成型在金属表面,让金属与塑料可以一体成形,不但能够兼顾金属外观质感,也可以简化产品机构件设计,使产品更轻、薄、短、小,且较CNC工法更具成本效益。

2 铝合金纳米注塑的工艺

2.1 铝合金纳米注塑方法

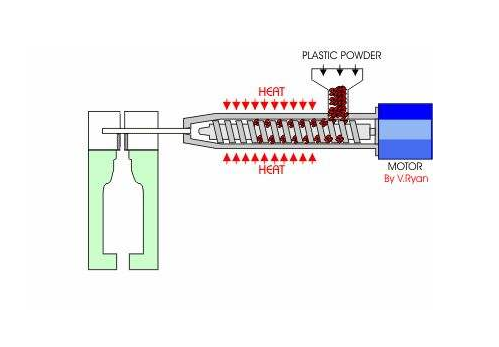

纳米注塑整个工艺的要点在于金属材料的纳米化处理上,可以说纳米化是整个注塑过程的重中之重,其方法为将需要结合的铝合金件进行机械加工,完成型胚,再对其进行碱液处理、酸处理、酯氨酸弱酸等处理后,就会在表面形成无数的孔径约为20nm微孔,清洗、干燥后放于注塑设备内与塑胶进行一体注塑,当树脂进入这些凹凸结构的纳米微孔中,产生锚定效果,即可使铝合金与塑胶牢固黏结成一体。工艺过程主要有机械抛光、化学除油、表面涂覆耐腐蚀涂层、激光刻凹槽、电化学腐蚀、冷冻干燥、化学腐蚀、热处理、纳米注塑等步骤,详图1图流程。

图1

2.2 具体工艺步骤

(1)机械抛光选自磨光、抛光、滚光、喷砂或抛丸中的一种,用于除去铝合金表面的天然氧化层。

(2)除油预处理,采用碱性除油剂与酸性除油剂预处理,处理温度为室温。

(3)表面涂覆耐腐蚀涂层为热塑性树脂涂层,如聚氯乙烯、聚苯乙烯、聚乙烯、聚丙烯、聚酰胺中的一种,涂覆方式为喷涂,涂层的厚度为5~20μm.

(4)通过激光获得的凹槽在含有涂层的金属基材上有规则的均匀分布,凹槽的孔径为1~200μm,凹槽的深度大于或等于表面涂覆耐腐蚀涂层的厚度,以露出基材金属,用于导电,激光刻凹槽的参数:电流5~10A,频率24k Hz.

(5)电化学腐蚀大孔的过程为:将经过预腐蚀的金属作为阳极,石墨作为阴极,同时,浸泡于混合腐蚀液,接直流电源通电腐蚀然后纯水洗涤,获得的腐蚀大孔与凹槽孔径大小一致。

(6)将电化学腐蚀后的金属基材置于温度低于0℃的冷库或冰箱中0.5~5h,然后,置于冷冻干燥机中,冷冻干燥0.5~5h,除去孔中的水分。

(7)化学腐蚀介孔的过程为将经过冷冻干燥的金属基体放T液中浸泡,通过腐蚀,在大孔孔壁上形成化学腐蚀的介孔,所述T液的主要成分为脂氨酸。

(8)然后,将上述方法制备获得的铝合金基材表面进行纳米注塑。纳米注塑,其中所述纳米注塑的树脂熔化温度为200~300℃,所述纳米注塑的温度为70~90℃,所述注塑的压力为70~130MPa,所述纳米注塑的速度为400~900mm/s.

2.3 表面处理获得铝基材或纳米注塑产品,具有如下优异的技术效果

(1)金属表面设有均匀分布的电化学腐蚀大孔,有利于纳米注塑树脂与金属基材的结合力稳定,即纳米注塑产品的剥离强度均匀,波动性小。

(2)电化学腐蚀大孔的孔壁上设有化学腐蚀的介孔,在大孔之间设有阳极氧化介孔,即金属表面的孔隙率极高,有利于纳米注塑树脂与金属基材的结合力提高。

(3)通过热处理,有效地除去了金属孔道内部或外部的结合水或自由水,有利于纳米注塑树脂与金属基材之间的稳定性提高。

(4)在热处理除去水分的同时,能够简单方便地除去保护涂层,无须额外地去除保护层工艺,即整个金属表面处理工艺的效率高,性价比强。

(5)纳米注塑产品的力学性能、耐疲劳性、冲击韧性、耐热性和成型加工性能均高于同类市场上的产品。

(6)此金属表面纳米注塑成型的工艺简单,安全、环保,适用于流水线工业化生产。

3 铝合金加工及纳米注塑技术要求

(1)为保证注塑时金属坯强度及CNC精加工压板压紧位置;金属坯(嵌件)需要外周(X/Y)加宽(单边3~4mm)。

(2)产品在注塑后,变形较大;所以,金属坯厚度方向需要单边预留0.3mm(注塑且平面度变化约0.2~0.3)精加工余量。

(3)因为纳米注塑需要高压力和高模温才能保证塑胶与金属的结合力,合模线的设计应尽可能简化避免披锋出现。

分模线的设计避开转角或圆角区域,以避免披锋的出现金属坯与模具配合面可能简化,保证模具与滑块有足够的接触面和强度,以防止注塑时高压力造成金属变形。

(4)使用定位孔方法确定金属坯在模具(X/Y)位置使用2~3个定位孔,建议定位孔的直径大于3mm,这样更利于产品产入模内且所需要做防呆设计(每个定位孔不同的规格)金属坯Z方向与模具配合面尽可能使用平面,因需要使用机械手真空吸的方法将金属坯放入模内或从模内取出,所以,金属坯需要相应增加真空吸盘的位置。

(5)为了减少重复定位及使用不同定位孔或面造成加工和注塑误差,CNC加工与注塑使用同一组定位孔和面。

(6)为避免模具与金属在X/Y方向压模,金属坯与模具之间需要增加0.3mm塑胶。

(7)如果是外观区域,金属需要单边增加0.2~0.3mm余量,模具与金属边需要增加工0.3mm塑胶,IM后由CNC加工切除多余的塑胶和金属。

(8)如果使用阳极挂具导通各段金属阳极,每段金属会有色差的风险,所以,建议使用内部金属连接导电桥的方法在阳极时连接各段金属,阳极后使用CNC切除。

(9)为了改善和提高金属与塑胶的结合力;建议在断开区域(面积比较小的区域),增加相应的抓胶结构。抓胶结构建议使用T形刀加工倒扣和孔连通方法,但如果使用过这种结构,会相应增加CNC加工时间及成本。

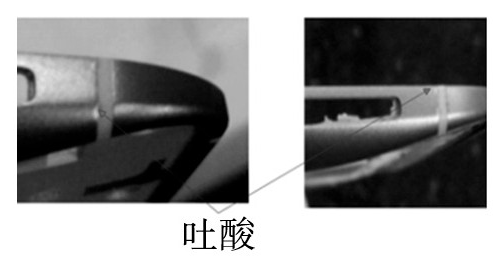

(10)塑胶与金属结合区域有吐酸;因为塑胶与金属之间存在微小的缝隙(特别是在抓胶弱的地方),阳极前处理的液体就会进入缝隙中,而在染色时渗出,会造成局部区域花斑(白点)(如图2)。

图2

对策:(1)ID外观设计尽可能避免大面积塑胶和金属结合;(2)重点在USB、AJ、天线槽等有塑胶外露区域增加足够强的抓胶结构,尽可能减少缝隙及开胶的风险;(3)修改阳极参数,增加清洗和中和的次数。

(11)当轮廓是利边时,CNC和阳极后会碰伤凹陷及造成露白,建议利边增加R0.5~R1,降低露白的风险:(1)建议产品外轮廓一周使用同一曲率,这样可以使用成型刀具一次加工完成,(以现在5寸机来讲,外观轮廓曲面加工如果使用成型刀加工比使用球刀加工可以节8~10min;而且外观刀纹一致,后制程(抛光、喷砂)易加工)。(2)如果外观造型复杂时,需要设计工程师提供刀具轮廓和刀具切削轨迹。

4 结语

纳米注塑成型是一先进的工艺,可以实现金属和塑料结合的一体化,达到超强的结合力,不但能够兼顾金属外观质感,简化产品机构件设计,增强产品的强度、刚度,让产品更轻、薄、短、小,且更具成本效益。由于这种工艺具有非常大的优势,在未来的应用发展中存在着极大的发展空间,其显著优点:减自重、减厚度、降成本、延寿命等,都有着非常大的商业空间,其应用方向也在向着大件化、工业化方向发展。

参考文献

[1] 王长明。纳米成型技术的创新与应用[C]第二界纳米注塑以及金属手机外壳制程技术应用研讨会。昆山:艾邦高分子,2015.

[2]大成普拉斯朱式会。金属树脂复合体及其制造方法:201180056794.8[P],2013-07-31.

[3]深圳市联懋塑胶有限公司。金属表面与塑胶一体注塑并相互牢固黏结的生产工艺,201510207524.2[P]. 2015-04-28.