摘要:为解决数控铣床加工过程中易产生废品的问题,对数控铣床加工过程中废品产生的原因进行深度解析。通过分析总结得出数控铣床加工过程中废品产生的原因主要包括以下几点:(1)加工工序错误,产生重复定位;(2)刀具用错,选择的刀具尺寸与数控铣床加工零件轮廓不符;(3)程序调错,导致数控铣床程序出现乱码;(4)原点设错,导致刀具工作失去基准,偏移数控铣床加工预期设定的轨道;(5)加工坐标系参数偏差大,刀具运行轨迹偏离预期;(6)对刀值输错,与数控铣床原点坐标偏差大。以上原因均可致使数控铣床加工过程中产生废品,应根据产生废品的原因在实际加工过程中采取相应的措施进行防控,从而避免废品过量的问题,提升工业生产的可持续发展水平。

关键词:数控铣床加工; 废品; 刀具用错; 加工工序; 加工坐标系;

Analysis on the Causes of Scrap in the Process of CNC Milling Machine

ZHANG Yanming SHEN Jie LI Xu LIU Song MA Chunyue

0 引言

目前在数控铣床加工的过程中,能源利用率普遍较低,而大量的能源消耗会造成大量的CO2及SO2气体产生,进而造成在数控铣床加工过程中产生废品[1]。这些废品会严重影响空气质量,造成环境污染,加剧环境问题。如何最大限度地避免在数控铣床加工过程中产生废品,是目前工业生产可持续发展亟须解决的问题,也是相关学者的重点研究方向。因此,分析数控铣床加工过程中废品产生的原因具有十分重要的意义[2]。

在我国,针对数控铣床加工过程中废品产生原因的研究普遍停留在理论层面,没有结合实际情况分析数控铣床加工过程中产生废品的具体原因,导致得出的结论与实际不符,无法指导数控铣床加工过程优化。为弥补传统研究中的不足,本文致力于结合数控铣床加工实际,总结出数控铣床加工过程中废品产生的具体原因,从根本上杜绝数控铣床加工过程中废品产生的渠道。

1 废品产生原因

1.1 加工工序错误

数控铣床加工过程的主要流程为:首先准备好加工所需材料,通过淬火+时效热处理数控粗铣零件;然后在此基础上利用退火消除残余应力,数控铣四周、两面以及内腔;最后数控铣通孔、通框,确定最终外形。

数控铣床的加工顺序必须遵循工序集中的原则,一般情况下采用由简到难的方式。一旦在数控铣床加工过程中出现加工工序错误的现象,必然会导致上道工序与下道工序衔接不上,造成数控铣床加工定位误差大的问题,进而在数控铣床加工时产生废品。例如,原本应该先加工内形,后加工外形,从而减少重复定位次数,一旦先加工外形,后加工内形,必然会重复定位次数,并且增加换刀次数,造成切割不合理,产生废品。通过分析可知,数控铣床加工工序错误主要是由于没有事先拟定数控铣床加工工序卡片。

为防止加工工序错误,必须提前设定好切削用量。本文采用as86汇编器,编程语言中使用单个字符常数时可以在该字符前加一个单引号,并将数控铣床加工工序分为“六步逐一进行”,分别为:(1)选用机用平口钳,粗铣内孔;(2)选用机用压板,粗铣两椭圆侧面;(3)选用零件端盖主轴转速,粗铣圆弧面;(4)设定零件端盖进给速度值,精铣内孔;(5)设定铣床铣头切削用量值,精铣两椭圆侧面;(6)设铣床铣头背吃刀量值,精铣圆弧面。

上述内容为数控铣床加工工序,拟定数控铣床加工工序卡片中的浮点常数。只有在数控铣床加工前合理安排数控铣床加工工序,才能够从根本上避免数控铣床加工过程中产生废品。

1.2 刀具用错

数控铣床加工过程中,刀具的选择对数控铣床加工具有十分关键的影响[3]。在基于数控编程的人机交互状态下,刀具的尺寸必须与数控铣床加工零件轮廓相吻合。当刀具安装在刀库上后,一旦刀具的尺寸与数控铣床加工零件轮廓不符,在执行数控铣床加工程序时,选刀和换刀动作必然无法准确地安装到机床主轴,进而导致数控铣床加工过程中产生废品。除此之外,数控铣床加工过程中刀具的选择必须受耐用程度约束,一旦出现刀具用错的现象,很容易在数控铣床加工过程中产生废品。刀具的耐用程度约束可通过计算得出,设刀具耐用程度的表达方程式为K,则有以下公式:

式中:t为刀具尺寸与数控铣床加工零件尺寸的契合度;v为数控铣床加工切削速度;l为数控铣床主轴电机功率;x为最低主轴转速;d为进给速度。

通过公式(1)得出刀具耐用程度,刀具尺寸与数控铣床加工零件尺寸的契合度越高,刀具耐用程度越高;刀具尺寸与数控铣床加工零件尺寸的契合度越低,刀具耐用程度越低。这就意味着,一旦刀具用错,就会大大降低刀具耐用程度,无法精准进行数控铣床加工,产生废品。

1.3 程序调错

数控铣床程序作为数控铣床加工过程中的关键步骤,一旦出现程序调错的情况,必然会提高数控铣床程序消耗率,造成数控铣床加工过程中产生废品的现象[4]。设数控铣床程序消耗率的计算公式为η,可得:

式中:L为数控铣床程序中的总字符数;s为数控铣床加工指令进给速度;T为数控铣床程序运行时间。

通过公式(2)可知,一旦数控铣床程序调错,必然会增加数控铣床程序中的乱码字符数,产生废品。不仅如此,在采用C语言函数编制数控铣床程序时,正确的程序能够提高数控铣床程序的代码执行效率。在此过程中,一旦发生程序调错,则无法通过C语言函数准确执行数控铣床编码,造成切削路径偏移,进而造成不必要的浪费,致使数控铣床加工过程中产生废品。

在数控铣床加工过程中,需要执行pood/necd.c进行初始化操作;然后跳转到init/deef.c程序,进行一块代码向另一块代码的执行控制转移;最后利用C语言函数参数进行数控零件编制数据传递。在执行数控铣床程序编制调用指令时,一旦出现程序调错的情况,数控铣床程序就无法自动把serd下一条指令压入栈中,造成数控铣床加编程指令调用失效,进而导致数控铣床加工过程中产生废品。

1.4 原点设错

数控铣床原点是用于规定坐标系的位置,其设定位置能够直接影响数控铣床加工精度[5]。通常情况下,一旦原点设错,会导致刀具工作失去基准,偏移预期设定的数控铣床加工轨道,进而在数控铣床加工过程中产生废品。原点设错作为数控铣床加工过程中废品产生的主要原因之一,其影响因素包括驱动曲线、驱动点、内公差以及外公差。为精确设定数控铣床原点,可通过走刀步长的计算表达式对其进行精准确定。设数控铣床加工通孔走刀步长为L,则其计算公式如下:

式中:ε为数控铣床加工表面在插补段内沿进给方向的内公差;f为数控铣床加工表面在插补段内沿进给方向的外公差。

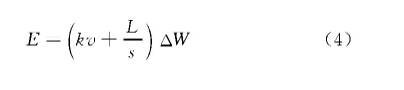

在得出数控铣床加工通孔走刀步长的基础上,可以得出:一旦原点设错,数控铣床加工表面在插补段内沿进给方向的内公差与外公差必然增加,致使数控铣床加工过程中产生废品。为解决原点设错的问题,只能通过控制数控铣床加工工艺过程的数据变量,对数控铣床加工工艺流程进行优化[6,7,8]。以此为依据,设数控铣床加工工艺流程控制方程为E,则其计算公式如下:

式中:W为数控铣床加工过程控制误差比例系数。

根据公式(4),首先,利用分级非支配快速排序方法的优势,最大限度地降低优化函数求解过程的复杂程度[9];其次,比较两种不同子目标的拥挤度,克服传统计算方法中需要提前进行数据共享的问题,更好地保证了多种不同子目标的多样性;最后,利用精英策略理论,通过不断地迭代最终提高该算法的寻优性能,并且保证在寻优过程中优秀的子目标不丢失,控制数控铣床原点的数据变量,进而避免由于原点设错造成在数控铣床加工过程中产生废品。

1.5 加工坐标系参数偏差大

在数控铣床加工过程中,对加工坐标系参数的设定具有高精度的要求。在刀具运行时,加工坐标系参数也会随之发生变化,一旦加工坐标系参数偏差大,必然会导致刀具运行轨迹偏离预期,进而产生废品。数控铣床加工坐标系是在加工原点的基础上建立坐标,这就意味着一旦出现原点设错的现象,必然会造成加工坐标系参数偏差较大。为降低加工坐标系参数偏差,减少数控铣床加工过程中废品的产生量,可以利用加工坐标系对几何体在数控铣床上的加工位置进行定义。在编程过程中,刀具的轨迹坐标就是根据零件的轮廓在加工坐标系中标定的。

基于Unigraphics NX软件的坐标设定功能,设置3个坐标轴,分别为x轴、y轴和z轴,3个坐标轴的方向决定数铣机床导轨的方向,在实际加工过程中,应当保证毛坯在机床上的位置方便加工、对刀等操作。一旦缺失此步骤,就无法校准加工坐标系参数。除此之外,还需要在Unigraphics NX软件中重设数控铣床加工坐标系参数,其具体流程为:首先,设定数控铣床的加工坐标系。其次,在Unigraphics NX软件中创建一个加工操作,并为该操作制定4个父节点组,包括:程序父节点组、刀具父节点组、加工几何体父节点组以及加工方法父节点组。其中,程序父节点组主要用于管理各个加工操作,同时排列各个加工操作在程序中的顺序;加工几何体父节点组用于指定加工零件的毛培几何体、部件几何体等,并指定加工零件的加工方位。需要注意的是,在数控铣床加工过程中,以上步骤缺一不可,一旦出现差错,必然会导致加工坐标系参数偏差较大,进而产生废品。

1.6 对刀值输错

在数控铣床加工定位装夹后,需要输入正确的对刀值,将工件精准定位在元件上,要尽可能保证对刀值与数控铣床原点坐标一致[10]。在数控铣床加工过程中,一旦输入错误的对刀值,必然会对数控机床加工的优化目标产生较大的影响。因此,为解决对刀值输错的问题,避免数控铣床加工过程中产生废品,本文针对数控铣床中的对刀值参数进行优化。

影响对刀值参数的因素包括:数控铣床切削的速度、每个齿轮的进给量。在数控铣床加工过程中,通常将加工效率、产品加工质量以及加工过程中产生的加工成本等作为目标,而较少地关注加工过程中废品产生对环境造成的影响[11]。基于此,本文在数控铣床加工过程中对刀值输错时,优化目标不仅要考虑到数控铣床加工的实际需要,同时还要考虑数控铣床的高效节能问题,将提高数控铣床的生产效率和减少废品产生作为优化目标。数控铣床的对刀值是指在切削加工中以除去其中部分元件的金属部分的量,从而达到生成加工要求预期的几何图形和其他相关技能的需要[12]。因此,通过增加单位时间内对金属元件的切除量,可以直接提升对刀值的精准度,从而进一步减少数控铣床加工过程中的废品产生量,其目标函数具体可表示为公式(5):

式中:m为刀具移动路径长度;q为数控铣床程序中的数据传输效率;x为补偿方向坐标值点位。通过公式(5)提升对刀值的精准度,避免数控铣床加工过程中产生废品。

综上所述,数控铣床加工过程中废品产生的原因均为错误操作导致,因此,在利用上述公式进行计算的过程中,结合数控铣床加工的具体参数,避免数控铣床加工过程中废品产生,从而使得最终的数控铣床加工过程更加符合数控铣床加工过程的实际需要。

2 结语

截至目前,国内外针对数控铣床加工过程中的废品产生原因的研究仍存在一些问题,为此通过对数控铣床加工过程中废品产生原因的深度解析,取得了一定的研究成果。希望通过本文的研究能够解决数控铣床加工过程中产生废品的问题。由此可见,本文进行的深度解析是具有现实意义的,能够指导数控铣床加工过程优化。在后期的发展中,应加大本文研究成果在数控铣床加工过程优化中的应用力度。但本文不足在于没有结合某具体零件进行数控铣床加工实例分析,这一点可以作为数控铣床加工中废品产生方面日后的研究方向。并且在日后还需要进一步对数控铣床加工过程中的废品产生原因做深入研究,为数控铣床加工过程优化提供参考依据。

参考文献

[1] 闫辉.关于数控铣加工中刀具和切削用量的选择探讨[J].中外交流,2018(2):30-32.

[2]赵仕宇,詹艳然,周超.板料数控渐进成形过程中的热力学行为分析[J].热加工工艺,2018,47(21):179-182.

[3]刘业峰,赵元,赵科学,等.数字化柔性智能制造系统在机床加工行业中的应用[J].制造技术与机床,2018(11):168-173.

[4]赵宏顺.浅析数控铣床加工常用对刀方法的分析比较[J].科技视界,2018(6):15-16.

[5]谢庆,王亚萍,刘艳,等.国产数控龙门镗铣床加工柴油机机体的应用分析[J].制造技术与机床,2020,693(3):161-163.

[6] 张琦.论泵体模板在数控铣床上的加工[J].商情,2019(44):166.

[7]郭毓辉.数控机床的对刀原理及在加工中的对刀技巧[J].南方农机,2018,49(6):107.

[8]金旭东.数控机床生产加工误差的原因及其改善措施[J].湖南农机,2019,46(8):9-10,16.

[9]虞国军.数控铣削过程中过切现象原因分析及解决方法探究[J].科技风,2019(3):217.

[10]徐文俊,郑丽文,申文权,等.一种基于MasterCAM X5和数控加工中心的零件表面雕刻技术[J].林产工业,2018,45(5):55-59.

[11]郑军,王黎航.基于特征事件的数控电火花线切割加工工艺过程建模及能耗计算[J].计算机集成制造系统,2018,24(5):64-77.

[12]杜成立,李亮.基于表面成形率的数控加工效率评价方法[J].工具技术,2018,52(10):107-110.

综合梳理现有研究成果可以知道,运用三轴数控铣床设备开展针对圆锥螺旋槽技术组件的生产加工技术活动,具备稳定且充足的可行性。...

文章对数控铣床在生产过程中出现的过切现象进行了研究,旨在为数控铣床的改进提供参考。...