摘要:焊接工装夹具是保障零部件焊接工艺质量的基本要素之一。合理的选用焊接工装夹具不仅可以有效地保证产品制造精度, 还可以大大减轻工人的劳动强度, 提高工厂的劳动生产率, 降低企业的制造成本, 有效的保证生产的安全, 提高企业的经济效益。笔者根据自身的实践经验和工厂的现有制造条件设计了满足生产需要的焊接工装, 为焊接工作夹具的应用和推广提供了有力的支撑。

关键词:焊接工装; 制造生产; 焊接变形; 应用;

0前言

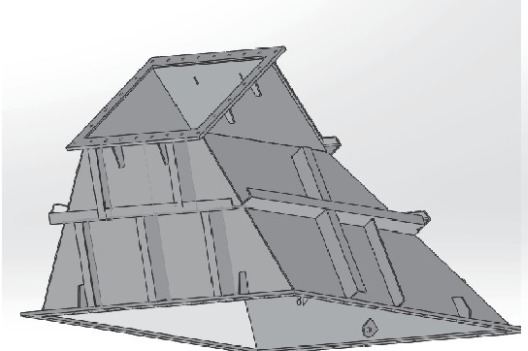

近年, 我公司承拦了多台烧结机产品焊接件的制造任务, 其中"吸风装置"部分内有48件"风箱", 工件如图1所示。工件"风箱"有多种规格, 上、下法兰平面要求进行精加工, 且要求一定平面度。

由于风箱数量较多, 若整体焊接完成后再加工不仅加工周期长且成本较高, 因此经研究决定采用先分别将法兰端面加工、钻孔, 再将加工好的法兰进行组对焊接的方法施工。工件法兰先加工后组对、焊接引起的焊接变形, 对法兰的平面度及孔位置引起尺寸偏差, 均影响工件的性能, 避免产品在使用过程中法兰把和不严, 产生漏风现象。为了满足"风箱"的制造需求, 制作一个专用工装辅助生产是非常必要的, 于是决定制作此工装。

1工装的设计

1.1设计方案

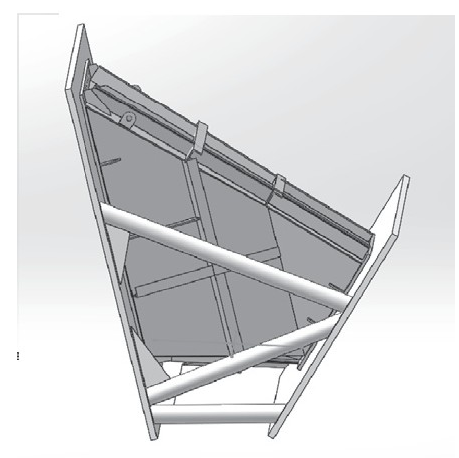

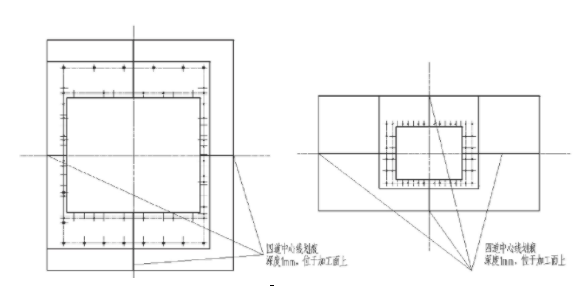

工装的两个法兰与风箱的法兰相对应。两个工装法兰与风箱法兰加工面贴合处平面加工, 法兰大小满足多种型号要求。法兰上的孔与风箱法兰孔相对应。工装使用方式如图2所示。 组对工装由两个端板法兰与连接支撑组成, 直接作用于风箱法兰两端, 起到定位作用, 用钢管直接固定两个端板的距离, 并用钢板做筋板, 控制端板变形。工装法兰两端固定风箱法兰区域加工出平面, 深度10mm.参照多种规格风箱法兰孔位置, 钻孔后满足所有风箱法兰需要。两端板平面视图如图3所示。

图2

图1

该工装设计的特点是, 两端法兰倾斜, 大口向上, 小口朝下, 方便组对与拆卸。风箱法兰与工装法兰加工时分别划出1mm深十字中心线刀痕, 组对时以中心线刀痕为基准。

另制作两个单法兰, 与组对工装法兰结构类似, 用于控制法兰焊接变形。两个单法兰用钢板拼接而成, 钻孔位置同样满足所有风箱法兰尺寸。

1.2工装的使用

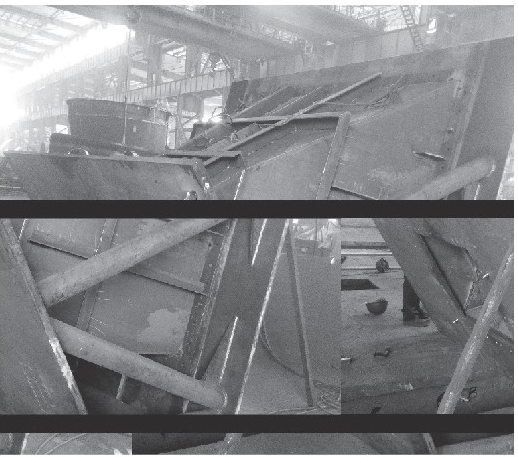

先把风箱除两端法兰外的所有序号先行完成组对工序, 如图4所示。再把风箱法兰组对到工件上点焊固定, 再把风箱以两个法兰中心线为基准组对到工装的加工区域上 (已分别加工、钻孔) , 对正十字中心线, 使工装法兰上的孔与风箱法兰孔充分贴合无缝隙, 用螺栓把合固定, 如图5所示。检查合格后拆下, 组对过程结束。将风箱从组对工装上拆下来后, 再分别用螺栓把合在单法兰上面进行整体焊接。

图3

图4

图5

1.3应用效果

工装加工完成之后, 按要求进行制造, 尺寸检测状况良好, 目前所有风箱工件已经全部交检合格入库, 等待装配。

分别使用两个工装, 组对工装负责将两端法兰调整到相应位置, 满足角度与空间定位尺寸, 焊接工装负责焊接时固定法兰不引起焊接变形, 最终使风箱达到使用要求。由于风箱外形没有固定面, 不利于加工, 焊后加工周期较长, 此次临时采取此项措施, 实行焊前加工方式制造, 此工装作用非常大。

结论

如果有数量较多的中小件、结构固定的产品线, 工装辅助生产的效果将更加明显, 尤其是对相对尺寸要求较高的工件, 采用工装负责的方式进行空间定位, 对于生产效率和质量都将有很大的提升空间。

工装、胎具等均是生产中常用的辅助手段, 在国内、国外应用非常普遍。通过此工装结构, 不仅改变了原有的制造顺序, 解决产品公司加工能力瓶颈, 缩短生产周期, 同时降低生产成本。

参考文献

[1]余建军, 任治军, 王辉。先进焊接工装夹具及其在机械装备制造业中的应用[J].机床与液压, 2011, 39 (12) :115-121.

[2] 余建军, 任治军, 王辉。不同工装夹具在实际机械生产过程中的应用[J].机械制造技术导刊, 2011, 39 (12) :115.