摘要:随着客户需求的不断升级, 平地机车型也呈现多样化的发展趋势。后车架作为平地机的主要结构件, 其种类及数量也逐步增加。在传统的组合平台上进行后车架的拼焊时, 存在操作难度大、生产效率低等问题。针对后车架结构及零部件尺寸特征, 设计了一种通用型的后车架拼焊工装。在该拼焊工装上, 可以生产多种车型的后车架, 节约了车间生产场地, 提高了拼焊效率, 也降低了操作者劳动强度。

关键词:平地机; 后车架; 拼焊工装;

平地机作为一种重要的工程机械, 在构筑路基路面、修筑边坡、开挖边沟等方面发挥着不可替代的作用。后车架是平地机上的主要构件之一, 起到承载发动机、前车架、油箱及松土器等部件重量的作用[1].在传统的组合平台上拼焊后车架时, 受生产条件的影响, 生产效率偏低, 已成为平地机生产的瓶颈。而随着平地机的多样化发展, 机型种类不断增加, 现有的组合平台及生产场地, 已经不能满足生产的需要。因此, 急需设计一种通用型的后车架拼焊工装, 来解决这一瓶颈问题。

1 后车架结构及制造工艺

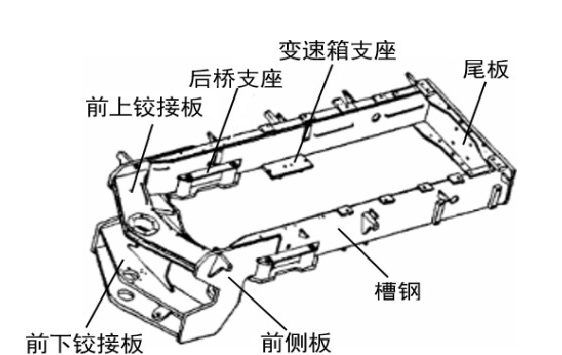

平地机主要结构件有前车架、后车架、牵引架、回转圈、铲刀体、松土器等, 其结构及分布位置如图1所示。后车架在平地机的后部, 其前部与前车架铰接, 后部与松土器连接。后车架结构复杂, 零部件较多, 主要由前上铰接板、前下铰接板、槽钢、尾板、前侧板、后桥支座、变速箱支座及诸多尺寸不一的螺母板组成, 其结构如图2所示。

图1 平地机结构图

图2 后车架结构图

后车架一般采用模块化的制造工艺, 先将前上铰接板、前下铰接板、槽钢等拼焊为组合件, 然后在组合平台上将上述组合件拼焊为后车架框架, 最后拼焊数量诸多的螺母板等小部件。组合拼台是通用型拼台, 可以进行多种结构件的拼焊作业。拼焊后车架时, 受组合拼台尺寸及场地等因素的限制, 一次只能拼焊一台后车架, 导致组合平台利用率不高、生产组织效率低。因此, 设计一种通用型的后车架拼焊工装, 满足多机型生产需要, 是迫在眉睫的问题。

2 后车架拼焊工装的设计

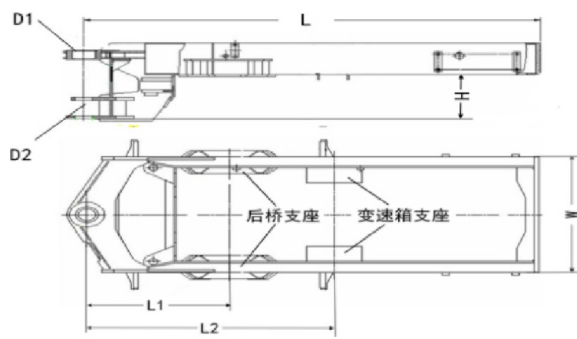

随着平地机产品多样化, 为以缩短工装制造时间, 提高工装通用性, 对后车架拼焊工装也提出了模块化、通用化的设计思想[2].工装设计时, 既要考虑不同后车架的定位基准及尺寸特征, 设计不同的定位模块, 以实现通用性, 也要考虑不同后车架的结构及尺寸差异对工装设计难度的影响。根据对后车架的结构分析, 其零部件种类、数量虽然较多, 但其结构保持相对一致, 大部分零件具有通用性。因此, 确认主要结构件的定位尺寸的差异, 并制定合理的定位方案, 是工装设计成功与否的关键点。经梳理, 后车架的结构涉及的关键定位尺寸, 如图3所示。

其中, 各个尺寸代号及含义如下:

L:后车架主定位孔到尾板距离;

H:槽钢下表面到前下铰接板距离;

W:后车架宽度;

D1:前上铰接板定位孔直径;

D2:前下铰接板定位孔直径;

L1:前铰接板定位孔到后桥支座距离;

L2:前铰接板定位孔到变速箱支座距离。

图3 后车架关键定位尺寸

表1 各机型关键定位尺寸

经过对各种机型后车架的结构及尺寸分析, 最终确定四种机型的结构及尺寸差异较小, 适合设计通用型拼焊工装, 其关键定位尺寸, 如表1所示。表1的数据显示, 四种机型的后车架主定位孔、车架宽度及高度等尺寸一致, 主要差异点是后车架长度及变速箱支座位置不一致。因此, 后车架拼焊工装的设计, 必须考虑这些差异点的定位方法。

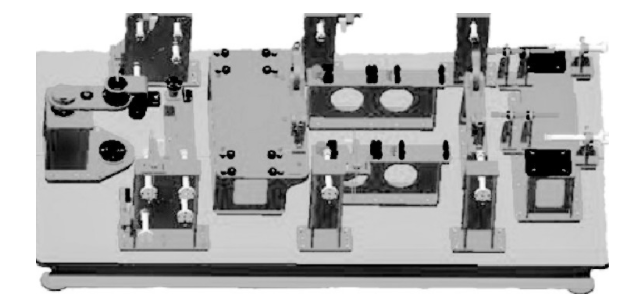

图4 拼焊工装设计图

后车架通用拼焊工装采用Creo制图软件设计, 设计效果如图4所示。前下铰接板的定位销采用固定销结构形式;前上铰接板的定位销采用旋转机构形式, 并与定位套配合使用, 可实现快速装夹;左右槽钢零件采用内侧偏心旋转机构定位、外部夹紧的方式, 后车架出模方便、避免与工装干涉卡滞;变速箱支座零件采用了不同的定位销定位, 拼焊不同机型车架时切换对应机型的定位销, 即可实现准确定位;尾板设计前后双重夹紧机构, 以实现不同长度后车架的拼焊。后车架通用拼焊工装完成数模设计后, 需将这四种机型后车架, 按照预先设定的工艺对整个拼焊过程进行仿真分析, 查找潜在问题并改进设计, 如图5所示。设计方案经评审可行后, 方可开始加工生产。

图5 后车架模拟拼焊过程

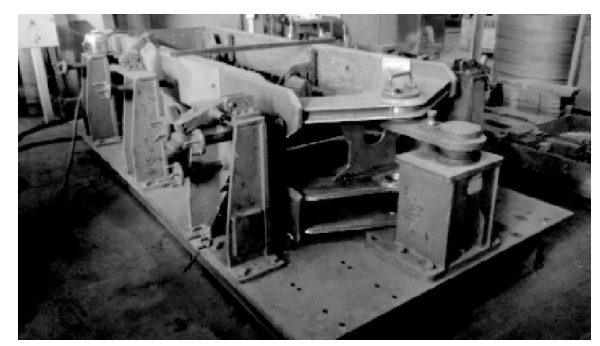

图6 后车架拼焊工装验证

3 后车架拼焊工装的应用

后车架拼焊工装加工完毕后, 经三坐标测量, 其定位销、定位面等关键定位尺寸均达到了设计要求。在工装上对这四种平地机后车架进行拼焊验证, 后车架各部件装夹牢固、定位准确, 出模方便、与工装没有干涉卡滞等异常情况, 后车架拼焊后的尺寸符合工艺要求, 如图6所示。

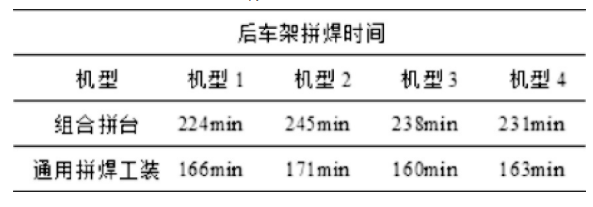

表2 后车架拼焊时间对比

后车架通用型拼焊工装经过三个月使用后, 对后车架拼焊作业时间进行测定, 相对在组合拼台上生产时, 四种车型后车架的平均拼焊时间降低了70分钟, 生产效率提升了29%, 如表2所示。后车架通用型拼焊工装的应用, 提升了后车架拼焊效率, 降低了操作者劳动强度及对组合拼台的依赖, 达到了预期的效果。

4 结束语

通过设计一套通用型拼焊工装, 实现了多机型后车架的生产, 对生产效率的提升具有重大意义, 同时也节约了车间场地, 降低了操作者劳动强度。后车架拼焊工装模块化、通用化的设计思想, 对具有类似结构及尺寸结构件的生产制造, 具有较高的借鉴及推广价值。

参考文献

[1]陈沛, 黄皓, 陈文, 郭世旺。平地机后机架工况分析与试验测试[J].工程机械, 2011 (06) :32-36.

[2]梁春芝, 黄河杰。浅谈工艺装备设计发展趋势[J].装备制造技术, 2015 (11) :109-111.