摘要:球墨铸铁具有良好的韧性、强度、耐腐蚀性、耐高温和耐低温等优点,被广泛应用于运输业、汽车制造业、特殊金属的冶炼器具的重要基础器材或者零部件。弯管是一种奇异的铸件,其外形很特殊,而且弯管重心远超过砂芯,所以在铸型中很容易发生偏移或者错位导致弯管壁厚不均匀,最终导致整个铸件报废。球墨铸铁弯管在实际生产中,由于多种铸造工艺因素影响,导致铸件会产生很多的缺陷。根据需求,选择合理的铸造方式,设计合理的浇注系统。利用3D建模和ProCAST等软件进行数值模拟分析,这样可以确定易产生缺陷的地方,通过改变浇注系统或者添加辅助设施,最终达到提高铸件质量的目的。

关键词:球墨铸铁; 弯管; 铸造工艺;

1 球墨铸铁发展

我国球墨铸铁发展较为缓慢,大体分为3个时期。第一个时期,从1949年开始研发球墨铸铁,大概用了10年。第二个时期,从1960年初开始到1978年,开始研究RE-Mg球化剂以及RE-Mg球墨铸铁的应用开发,各种RE-Mg球墨铸铁在全国得到推广和应用于实践生产。第三个时期,从1978年到现在,在铸造球墨铸铁时发现球墨铸铁件在铸造凝固过程中,共晶石墨会析出会产生应力,导致糊状凝固特性导致铸件在凝固初期难以形成坚硬外壳[1],从而导致收缩量减小造成铸件因壁厚超差,造成球墨铸铁不合格[2],为了获得高强度的铸件,制定了新标准,此后我国的球墨铸铁生产方法和质量标准得到显着的提高[3],在国际球墨铸铁的影响不亚于欧美国家。

2 弯管的结构及造型工艺分析

实际生产中,生产体积较大、壁厚较薄的球墨铸铁工件,铁水流程较长,在充型过程中容易产生缩孔缩松。需要严格制定铸造的工艺参数。根据管道零件图,最终确定弯曲半径为R1200mm×90°,有效弯曲长度约等于1800mm,毛坯重量约为26t,并在弯管的基础上1/4圆弧弯曲段的基础上向两端各延伸200mm并连接着法兰盘结构。管外径D为Φ750mm,考虑到需要过渡等情况所以确定壁厚δ=13.2mm,法兰盘厚度为43.2mm,长度为40mm,弯管的表面粗糙度为3。

铸造球墨铸铁弯管,砂芯材料选择和砂芯的固定是关键,在铁水充型过程中的浮渣很容易从弯管的弯处上浮到表皮,而且如果把砂芯的体积设置的过大或者过重,容易导致造型的变形,所以设计选择砂芯的长为1800mm,砂芯的直径D=744mm。芯头长度为200mm,芯头高度d=372mm,间隙S=4.0mm,芯头的拔模斜度为7°,芯头和芯座的间隙为44mm。考虑到砂芯可能过重,可以将砂芯作为空心,里面放置龙骨。

芯盒材料考虑到需要一定的强度,所以芯盒选择铝合金ZL104作为芯盒材料,参照标准GB1173-74,确定了ZL104的自由线收缩率0.8%。芯盒内腔尺寸744mm,芯盒的内腔尺寸为744mm。芯盒高为1000mm,长度为2000mm,宽2000mm。

3 弯管铸造工艺方案确定

已知壁厚是13.2mm,管外径为Φ750mm,弯曲有效长度约为1800mm。设计采用的尺寸公差等级取CT9,确定了铸件的公差数值为5.4mm,偏差为±3mm。确定了加工余量的等级为F级,加工余量为8mm。起模斜度α=0°20′,a=2.4mm。球铁的铸造收缩率为0.8。

4 浇注系统和铸造工装设计

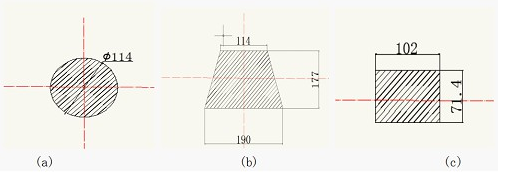

通过经验公式确定浇口比,通过计算得到A内=73cm2,所以取A横=131.4cm2,A直=102.2cm2。选取的直浇道的截面为圆形,d=114mm,h为374mm。根据选取的横浇道截面为梯形,a=190mm,b=114mm,h=171mm。内浇道的截面为长方形,b=102mm,h=71.4mm,根据设计10个内浇道,一个内浇道的截面积为32.3mm×22.6mm。

浇口窝直径为直浇道下端直径两倍,因此D=228mm;浇口窝高度为横浇道高度两倍,因此h=342mm。设计杯选用普通漏斗形浇口杯,D1=315mm,D2=297mm,h=243mm。各个浇道结构如图1所示。

图1 各浇道截面积尺寸图

模样材料考虑使用HT15-33,可以保证模样有一定的强度和韧性,而且灰铸铁价格低廉。模样尺寸:铸件宽度768.4mm,铸件长度1498.4m,模板宽度1383.12mm,模板长度2697.1mm。根据零件的尺寸,可知模样的壁厚为12mm。使用机械造型,所以模样的表面粗糙度为5。模样的间隙S=0.2mm,公差d=0.2mm,模样的尺寸为26971.3mm×1364.6mm。模样分型面与模板的间隙为0.2mm。砂箱可选尺寸为:3000mm×2000mm×1500mm,砂箱材料:HT150。

5建模仿真优化

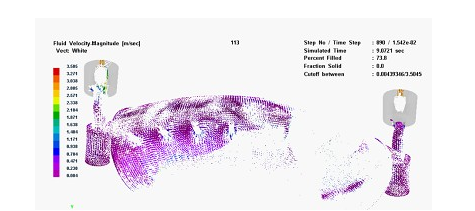

绘制铸件的三维模型图,将模型导入ProCAST对铸件完成铸造过程的数值模拟,根据图2预测了铸件凝固过程中容易产生缺陷的地方。针对凝固过程中缩陷缺陷,改善球墨铸铁件的质量。

仿真结果显示,模具是1600℃的金属液倒入型腔铸件冷却到温度只有136℃,用了1913s,凝固体积占比达到了80.1%,充满型腔的百分比达到98%,但是可以从中看出从1400℃降低到205℃,用了1353s,说明从铁水进入时温度降低到1200℃,用时560s,温降速度为1℃/S,从1210℃到1135℃,用时27s,这27s凝固体积达到了1.9%,温降速度接近3℃/S,这个数据说明了设计温度场和各种尺寸符合设计要求。

根据图2所示,铸件是1600℃的型腔铸件,用了9s,充满型腔的百分比达到73%,流场的符合设计需求,说明了设计温度场和各种尺寸符合设计要求。

图2 凝固过程流场图

6小结

球墨铸铁弯管铸造工艺设计的关键是根据造型的工艺特点设计合理的浇注系统。从工艺装备、方案确定、系统设计等角度全面考虑,有效控制铸件质量。为了避免加工不合格等加工缺陷,所以选择了8mm加工余量,确定用酚醛树脂作为造芯材料,并且选择表面干燥性砂型作为造型方式,表面粗糙度为3;根据设计需求确定了浇注系统采用中间注入封闭式快浇系统,取S内:S横:S直=1:1.8:1.4,该系统挡渣效果好,能有效防止外界气体卷入型腔,有效控制铸件出现气孔、砂眼等铸造缺陷的产生。

参考文献

[1]Hou H,Zhang G W,Mao H K,et.al.A New Prediction Wayto Shrinkage Cavity Formation for Ductile Iron Castings[J].Materials Science Forum.2008,575:127-134.

[2]雷培元.大型弯管的铸造工艺[J].铸造技术,1999(05):26-27.

[3]周亘.稀土镁球墨铸铁的起源及其早期发展——纪念稀土镁球墨铸铁投产40周年[J].现代铸铁,2005,(01):22-28.