螺杆式空压机具有安全,可靠,节能,环保等特点,在我国使用比较普遍.要使设备时刻具备良好的状况,必须坚持对其进行合理的维护保养,才能够延长设备的运行周期,减少故障停车维修次数,提高生产效率。本文是螺杆式空压机论文6篇,以供借鉴。

螺杆式空压机论文第一篇:工频和变频切换的螺杆式空压机设计

摘要:主要介绍一种工频和变频自动切换螺杆式空压机的设计,将工变频切换方案的设计应用在空压机上可以有效降低用户因为变频器故障而引发的空压机突然停机带来停产的风险,同时也可以帮助用户降低能耗。该方案通过工变频切换的设计可以让用户减少对备用机组的投资,用户可以根据使用条件和环境自行切换模式。

关键词:变频器;螺杆式空压机;工变频切换;

1 概述

空气压缩机作为工业生产的第二大能源动力,其能耗在工厂中所占比例极大,在我国的纺织行业中空气压缩机用电比例超过整厂耗能比例的50%,在纺织行业织布机的动力主要有两种:一种是通过水来带动,由于这种工艺产生的污水较多,对环境的影响非常大,在我国的江浙地区逐渐被关停取消,属于不再被推荐使用的工艺。另一种则是通过压缩空气来带动,这种纺机工艺在我国的大部分地区在使用,而且由于产能的增加,压缩机的需求量也每年在增加。

双螺杆式空气压缩机一般由主机系统、润滑系统、油气分离系统、冷却系统和电气控系统五大部分组成。驱动电机一般采用皮带连接或者联轴器的方式传动,带动机头转动构成主机系统,润滑系统的作用主要是对主机的轴承齿轮等进行冷却和润滑,同时向压缩腔进行喷油,对压缩腔进行降温;油气分离系统是将主机排出的油气混合物经过旋风式分离和油细分离器,将压缩空气中的油分离出来,最后得到压缩空气。冷却系统主要用于冷却压缩空气和润滑油。

螺杆空压机是容积式压缩机,相互啮合的阴阳转子与机壳之间形成一个可变的空间,通过旋转改变该空间的容积大小和位置,以达到压缩空气的目的。螺杆式空压机因其可靠性高、振动小、噪声低、操作简单、易损件少、运行效率高等优点而得到广泛应用。

2 工频空压机的弊端

工频空压机一般是指无法在空压机正常工作过程对空压机进行变速的空压机,一般电机的输入频率就是电网电源的输入频率。

电机转速公式:

其中,n为电机的转速,S为电机的转差率,f为电机的电源频率,p为电机的极对数。

公式(1)中1台电机的转差率S和极对数p是设计好的,无法在运行中改变,输入频率f是由电源决定的,所以对于工频空压机来说也是无法改变的。

工频电机的启动方式一般采用星三角降压启动或者软启动器启动来最大程度的减小空压机启动对电网的冲击。在控制中只能使用进气阀来控制,进气阀一般有活塞阀或蝶阀,通过控制阀的状态来控制空压机的装卸。当压力达到机器的卸载极限压力时关闭进气阀,空压机进入空载状态,也称卸载状态;当压力达到用户设定的下限时,空气压缩机打开进气阀进入负载状态,控制进气阀的工作模式只能控制最大压力与最小压力之间的工作压力。

由于使用者在选择空压机时一般都是按照最大使用气量来选择空压机,一般选择的空压机余量较大,而设备使用者往往无法全部使用掉,因此会导致管道系统压力的持续升高,根据控制逻辑要求,设备就会出现频繁的加卸载,卸载过程中电机依然是额定转速下转动的,依然会浪费掉机器满载的40%左右的能源。据统计一般设备的平均开机率仅在80%左右,所以每年浪费掉的能源非常大。

不仅如此,频繁的加卸载还会带来管道压力的波动,为了能够达到正常的使用压力,不得不提高卸载压力来满足用户的正常需求,压力的提高也会造成能源的浪费,根据标准GB 19153—2019的规定压力在0.7 MPa时1级能效比功率为5.5 k W/(m3/min),压力在0.8 MPa时1级能效规定的比功率为5.9 k W/(m3/min)。方案中250 k W的空压机排气量为46 m3/min,同等气量的情况下压力0.8 MPa每小时耗电就高出了18.4 k W·h,这种不必要的浪费非常大。

3 工频和变频切换方案的设计

3.1 变频器的设计原理

随着电子自动控制技术的快速发展,变频技术越来越成熟,变频器也在各行各业被广泛应用,而将变频器技术应用在空气压缩机上的历史并不悠久,在近几年中由于变频器的发展和成本价格的降低,才逐渐被空压机行业所应用。使用变频器技术的优势是显而易见的,压力稳定输出,可以任意调节用户所需要的压力,变频方式启动电流较小,最大的优势则是体现在节能上。

由公式(1)可知:可以通过改变电机的输入频率来改变电机转速,通过改变电机转速可改变压缩机主机的转速调节空气压缩机的容积流量。

变频器的作用就是可以将额定380 V 50 Hz的电网的电源,通过整流和逆变以后输出需要的频率和电压的电源。而需要的目标频率可以通过通讯、模拟量或者变频器内部的PID计算获得。以压力作为反馈信号,当设定一个目标压力以后,空压机控制器将会通过目前压力和目标压力进行PID计算,得出当前电机需要的转速百分比来调节电机转速,从而达到减小气量稳定压力的作用。

使用变频器以后前期的控制逻辑没有改变,开机以后由于管网压力小于加载压力进气阀将会打开,机器满载运行,当用户的需求气量减小时,空压机控制器会检测到当前压力大于目标压力,那么控制器会通过通讯或者模拟量传给变频器,变频器会改变频率和输出电压来改变电机的转速。以此来降低主机转速,减小压缩机的容积流量。当用户不再使用气量或者使用的气量极小时,由于最低转速下转速无法改变,压力继续上升至卸载压力,进气阀门将关闭,变频器停止运行进入休眠状态,这种调节方式将消除空载状态的能源浪费。

使用变频器调节后,用户根据需求设定目标压力,当用户的用气量减小时,机器也不会将压力上升,这样就消除了空压机因为过余压力而产生的能源消耗。同时用户的启动可以由原来的星三角启动变为变频变压启动,这种方式将大大减小电动机的启动电流。

但是由于变频器的电子元器件众多,一些元器件对环境也有一定的要求,相对而言,变频的故障也就会有所提高。变频器的故障造成的空压机突然停机会给用户造成不可控的损失,甚至出现原材料报废的风险。

3.2 工频和变频切换方案的设计

该方案的设计整机型号为SV-250W-II,额定功率为250 k W的空压机,在该方案中为了防止变频器突然故障带来的损失,采用变频运行,当变频器故障时自动切换到工频运行的方案,最大限度的减小空压机突然停机所带来的损失。

该方案使用西门子S7-200 PLC作为控制系统,使用梯形图进行控制逻辑编辑,使用更为人性化的触摸屏作为设备的操作界面,所有的参数设置和应用均可以在触摸屏中完成,这样可以让操作人员更简单的操作机器,同时可以实现无人值守运行空压机,当空压机有故障时可以随时显示在触摸屏上。

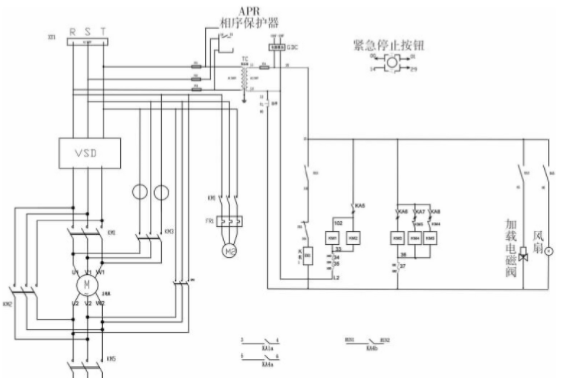

方案的电气设计如图1所示,接触器KM1和KM2用来控制变频器与电机之间的连接,接触器KM3、KM4和KM5用来控制电机的工频启动和运行,其中KM1、KM2与KM3、KM4、KM5互锁,KM4与KM5互锁。当空压机以变频模式运行时,KM1、KM2闭合,KM3、KM4、KM5断开;当空压机工频运行时,KM1和KM2断开,KM3和KM5先关闭,KM5在电机启动后打开,KM4关闭,从而实现工频星形降压起动。

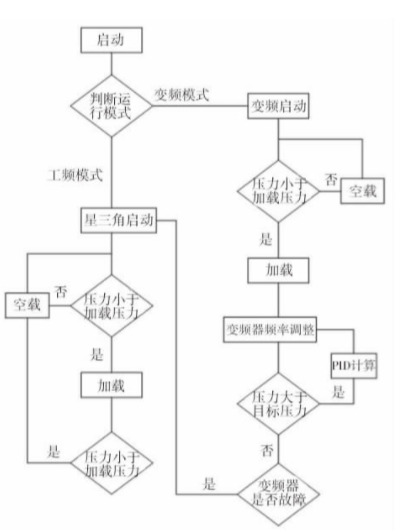

工变频切换的系统设计如图2所示,工频模式采用3个接触器星三角启动方式作为空压机启动方式,工频系统和变频系统共同采用1个控制电路系统和控制器。当空压机以变频器模式运行时,在触摸屏的参数设置中将运行模式改为变频即可,点击空压机的启动按钮,控制器将会接通控制变频器电源的接触器,同时向变频器传递启动信号,变频器启动,PLC会根据排气压力信号进行PID计算后将频率信息通过模拟量的方式传输给变频器,以达到调节气体体积和恒压的目的。

当变频器发生故障后,变频器通过数字量将故障信号反馈给PLC,PLC自动将运行模式切换至工频运行,并自动启动机器,主电机以星三角启动的方式启动,启动完成后继续加载工作,该过程可以在数秒内完成。由于用户配备了储气罐系统,切换的过程时间很短,所以该工艺流程可以将用户的损失降到最低。

当用户使用的气量较大并且工况稳定时,机器会一直满负荷运行的情况下,用户可以通过触摸屏自行切换到工频模式,这种模式可以减少变频的故障率,还可以节省变频器自身的耗电,一般变频器自身的耗电会在变频器额定功率的1%~2%左右,如果时间较久,对用户而言也是很可观的能源节省空间。

图1 工变频切换电气原理图

图1 工变频切换电气原理图

图2 控制系统流程图

4 总结

随着空压机电气控制技术的不断发展,变频技术的应用越来越广泛,节能减排和产品的稳定性同样是用户在选择产品时不得不考虑的两个问题,变频技术和工变频切换的技术可以大大降低用户能耗,为用户带来很好的经济价值,同样也降低了用户的使用风险,提高了本身产品的稳定性。希望今后通过更多的技术手段使空压机变得更节能,为我们的“碳达峰”和“碳中和”目标共同努力。

参考文献

[1]吴忠智.变频器应用手册[M].北京:机械工业出版社, 2004.

[2]赵冰,郭素娜,尚希基于变频技术的中央空调冷却水循环系统改造设计[J].电子设计工程, 2021(9):29-31.

[3]王志良.电力电子新器件及其应用技术[M].北京:国防工业出版社,1995.

[4]邢子文.螺杆压缩机- 理论、设计及应用[M].北京:机械工业出版社, 2000.

[5]刘玉勇喷油螺杆空气压缩机节能技术应用[J]通用机械, 2019(10):20-22.

螺杆式空压机论文第二篇:水冷式螺杆空压机改造分析

摘要:以某金属切割焊接设备制造厂风冷式空压机夏季高温致使停机现象为案例,经论证分析进行水冷改造,水冷改造后的空压机在高温高压的环境下工作效率更高,运行更加稳定可靠。

关键词:螺杆空压机;水冷,改造分析;

1 前言

某金属切割焊接设备制造厂采用螺杆空压机连续为金属切割焊接提供气源,该套设备由两台SVC-132A-II/4.5型萨震压缩机38 m3风冷式空压机、1台200 m3的SZW-200型无动力干燥机、1只200 m3的A-200型过滤器、两个6 m3的储气罐组成。由于夏季较为炎热且生产车间进行切割及焊接作业,环境温度超过40℃,温度过高,会使润滑油的黏度降低,产生摩擦损坏、密封不严等问题,导致空压机的效率降低;且工作环境中粉尘较多,造成冷却系统堵塞,从而导致设备排气温度过高造成停机,影响正常生产作业。所以对该空压机的风冷进行水冷改造,提高冷却效率,保证设备正常运转。

2 空压机的原理

螺杆式空压机由一对阴阳转子组成,阴阳转子有凸齿和凹齿相互啮合,电机带动阴阳转子转动对空气进行压缩。其工作原理是吸入的气体在阴阳转子间随着转子的转动容积慢慢减小,达到压缩的目的,当气体被压缩到所需的工作压力时,气体排出到油气桶进行油气分离。重复不断的吸气、压缩、排气、分离等实现压缩过程。

3 空压机的工作过程

螺杆空压机的工作过程有3个阶段,分别为进气、压缩、排气。随着转子转动,相互啮合的凸齿和凹齿完成一系列的工作循环。

(1)进气过程。阴阳转子在转至进气口的时候,阴阳转子间的空隙最大,此时转子间的空隙与进气口是连通的,排气的时候转子间的气体会全部被排出,气体全部被排出的时候,转子间的空隙就会处于真空状态,由于存在负压,转子转至进气口时,空气会被吸进来,进入阴阳转子间空隙位置。当气体充满了转子间时,转子脱离进气口的位置,完成整个进气过程。

(2)压缩过程。阴阳转子在完成进气时,由于有润滑油密封气体在转子间形成密闭空间,这时气体不会流出。随着转子转动啮合面慢慢向排气口移动,啮合面与排气口之间的空间缩小,转子间的气体会被压缩,这个过程为压缩过程。

(3)排气过程。当转子的啮合端面转到与排气口连通的位置时,经过压缩的气体慢慢排出,直到被压缩的气体完全被排出,完成整个排气过程,此同时转子的啮合面进气口之间的空间变为最大,循环进气排气过程。

从上述工作原理可以看出,螺杆空压机是一种通过机械做功改变容积空间从而达到对气体进行压缩目的的一种设备。用容积的变化实现气体的压缩,用转子的转动实现容积的变化。

4 不同冷却系统的分析

冷却系统是空压机中必不可少的一环,机械做功伴随着热量的产生,润滑油会带走一部分热量,因此被压缩后的气体及润滑油都有着很高的温度。高温气体在多数用气单位中是无法直接使用的,高温的润滑油回流到主机中会造成设备停机。所以就需要冷却器对压缩后的气体及高温油进行冷却降温,保证设备正常运转,生产作业正常进行。冷却器按冷却方式不同可分为风冷式和水冷式两大类。

4.1 风冷式冷却系统

风冷式冷却系统主要由风机和板式换热器两大构件组成,板式换热器由波浪形金属薄片叠加而成,通过金属薄片间的通道进行换热。工作时风机吹出冷风对进入板式换热器中的高温气体及高温油进行散热降温,从而完成对高温气体和高温油的冷却。

选择风冷时需要考虑以下两点:

(1)环境温度。风冷是利用冷空气对换热器进行散热的,当环境温度过高,吹到换热器上的风是热风,就无法起到冷却的效果。建议环境温度不能超过40℃。

(2)卫生条件。由于板式换热器暴露在空气中,如果卫生条件很差的话,翅片上会沾上灰尘,一旦这些灰尘堵住了换热器的间隙,就会严重影响冷却器换热效果。

4.2 水冷式冷却系统

水冷式冷却系统选用的是管壳式冷却器,由油冷却器和气冷却器组成,分别对高温油和压缩后的气体进行冷却。在管壳内均布很多导流薄壁铜管及折流板,工作时热油进入到油冷却器,在铜管外的通道流动,由于中间设有折流板,热油在多个通道内折返,最终流出冷却器;而循环水则在铜管内流动,将铜管外热油的热量带走。压缩后的气体可以同样的方式用循环水进行冷却。

水冷式冷却器因其是用水进行换热,所以不受环境温度的影响。但如果冷却水的条件不达标,长期使用会导致冷却器结构堵塞,不便于后期的维护保养。

选择水冷时需要注意以下两点:

(1)进水温度。水冷是用水进行换热,所以进水温度极其重要,进水温度过高起不到冷却的效果。进水温度应不大于32℃,水压在0.2~0.5 MPa。

(2)水质条件。若循环水中含有较多的杂质,容易造成结垢堵塞,要求在进水口处加水过滤器。

5 改造方案

针对夏季环境温度过高,现有风冷式空压机高温致使停机的现象,将冷却系统改造为水冷系统,水冷式冷却系统包括管式换热器和冷却塔两大部分。

水冷系统的改造核心是能够源源不断的给冷却器提供所需冷却水量,用以给压缩后的高温气体及热油进行冷却降温,以保证设备的正常运行。空压机运行时,被压缩后的气体及热油排入到油气桶内,通过油细分离器进行油气分离,分离出来的高温气体通过最小压力阀进入到气冷却器;分离出来的热油通过油细分离器滴落到油气桶内,若热油达到温控元件的开启温度直接回流到主机参与压缩进程,若热油温度没有达到温控阀的开启温度则进入到油冷却器。冷却水先进入到油冷却器中循环,通过油冷却器与气冷却器之间的连接水管进入到气冷却器循环,冷却水将热量带走后流出气冷却器进入冷却塔,冷却后的水再次进入到油冷却器进行循环。整个冷却循环过程,冷却水源源不断的进入冷却器进行冷却,与风冷式冷却系统相比,冷却效果显着增强。

6 换热量计算

通过风冷式风机上的冷却风量反推出冷却器所需的换热功率,选择合适的水冷却器,通过计算可得水冷却器冷却水量,选择合适的水塔。

6.1 风冷式冷却风量计算

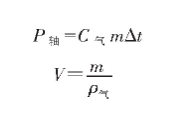

P轴=姨3 UI×cosφ×η×η传动

式中:P轴———为压缩机轴功率,k W;

U———为电机输入电压,V;

I———为电机输入电流,A;

cosφ———为电机功率因素;

η———为电机效率;

η传动———传动效率;

C气———气的比热容,1.003 k J/(kg·K);

m———气的质量,kg;

△t———气的温差,℃;

ρ气———气的密度,1.293 kg/m3;

V———冷却风量,m3。

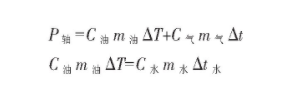

6.2 水冷式冷却水量计算

式中:P轴———为压缩机轴功率,k W;

C油———油的比热容,1.842 k J/(kg·K);

m油———油的质量,kg;

△T———油的温差,℃;

C气———气的比热容,1.003 k J/(kg·K);

m气———气的质量,kg;

△t———气的温差,℃;

C水———水的比热容,4.2 k J/(kg·K);

m水———冷却水量,kg;

△t水———水的温差,℃。

7 结束语

当环境温度过高时,风冷式冷却系统的冷却效果差,螺杆式空压机在运行过程中可能会出线高温停机现象。对此在水质条件符合的情况下,可以对空压机进行水冷改造,提高冷却效果,解决高温现象。经论证分析,水冷改造后的空压机在高温高压的环境下工作效率更高,运行更加稳定可靠。

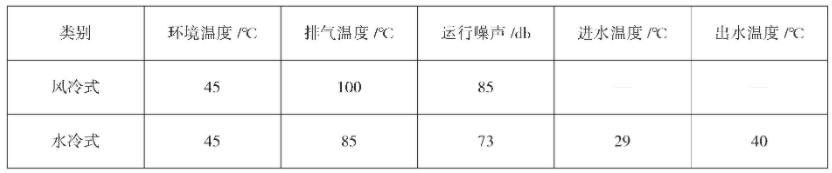

表1 改造前后各参数表对比

参考文献

[1]邢子文.螺杆空压机理论及应用[M].北京:机械I业出版社, 2007.

[2]兰运良空气压缩机技术[M].安:西北工业大学出版社,2008.

[3]陈冠国.机械设备维修[M]北京:机械工业出版社, 2008.

[4]刘勇,肖人彬机构轨迹生成理论研究进展[J].计算机辅助设计与图形学学报,2005(4):627-636.

[5]王佃武.负载敏感控制系统设计中应注意的问题及措施[J]液压与气动,2012(10):15-116.

压缩空气含油量超标直接会影响到用气设备的正常工作,当压缩空气中的含油量超标时,从各个过滤器的滤芯使用情况、回油管、排气温度和活性氧化铝干燥剂出发进行排查。...