伴随着科学技术的迅猛发展,电气自动化控制发展越来越快,大大提高了生产效率,也提高了企业的自动化水平.本文主要介绍了我国电气自动化的发展与应用。下面是搜索整理的自动控制论文6篇,供大家参考阅读。

自动控制论文第一篇:机械控制中的机械自动化技术的应用研究

摘要:本文根据机械自动化技术特点,探究该项技术在农业喷药领域中的应用方法。通过分析田间喷药自动化控制需求,结合变量喷药机结构,设计喷杆运动模型、变量喷药自动化控制系统。测试结果表明,本文设计的机械自动化变量喷药控制系统,可以准确调节喷药流量,最大喷药流量控制误差为3.7%,在误差允许范围内,并且该系统支持10h/d连续作业,符合田间喷药自动控制需求。

关键词:机械自动化技术; 变量喷药; 模糊控制; 运动模型; 自动化控制;

目前,机械自动化技术已经在多个领域有所应用。其中,农业和工业应用较多,尤其是农业种植中设备控制的应用,此项技术的应用,对促进我国农业发展的帮助较大。虽然此项技术在农业播种环节的自动化控制中的应用方法较为成熟,但是,喷药自动化技术薄弱,仍需进一步探究。

1 机械自动化技术及其应用领域

机械自动化技术是在没有人干预的情况下,按照设定的操作程序作业,采取自动化控制的方式,完成预期操作任务。在此时代背景下,本文依据机械自动化技术作业原理,尝试探究此项技术在农业种植变量喷药控制中的应用方法。

2 机械自动化技术在农业种植变量喷药控制中的应用研究

2.1 变量喷药设备自动控制总体结构设计

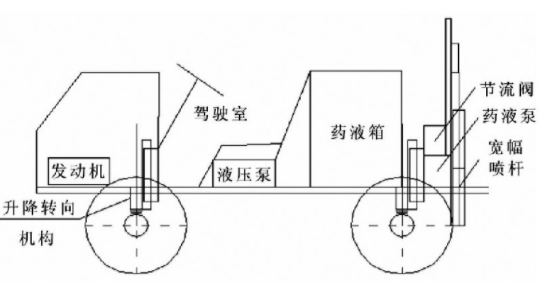

目前,关于变量喷药设备自动控制的研究,大部分是以设备内部压力控制作为切入点,根据药物喷洒控制需求,调节内部压力大小,从而实现变量喷药。从应用效果来看,这些喷药设备自动控制方案存在着不同问题,主要包括喷药流量控制不精准、装置内部压力不稳定等问题。在自动化喷药过程中,很难根据农作物生长分布情况调节喷药量,大部分情况下,作业喷药量较大,导致资源浪费,并且对周围环境也会造成不同程度的影响。为了弥补以往开发的变量喷药设备自动控制装置的不足,本文在现有的研究成果上,对变量喷药设备机械结构进行了调整,如图1所示。

图1中,变量喷药机主要由升降系统、机架、药箱、转向系统、底盘、动力部分、喷杆组成。以下为该设备自动化控制作业流程:设备处于休眠状态时,喷杆折叠,从此状态切换到作业状态时,喷杆逐渐舒展开来。其中,喷杆高度及长度均根据实际喷药环境的控制需求进行设置。为了准确控制喷杆点位,本装置添加了传感器,采用红外检测技术,采集农作物基本信息,从而获取当前待喷药农作物的外形大小、位置指标数据。根据这些数据,确定喷药高度、喷药量、喷药压力等参数数值,从而完成农作物变量喷药设备的自动化精准控制。

图1 变量喷药机结构图

2.2 变量喷药设备自动化运动模型设计

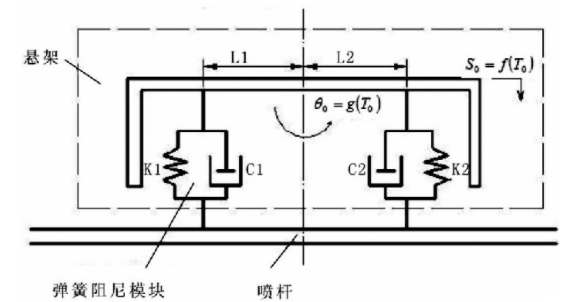

喷药设备作业期间容易受振荡、偏转、翻滚3项因素的影响。其中,振荡因素指设备作业期间以机体为中心,喷杆沿着垂直方向上下摆动;偏转因素指的是沿着与机体垂直的方向发生的旋转;翻滚指的是沿着机体前进水平方向,喷杆上下旋转。从喷药设备结构来看,喷药运动很有可能受到周围环境的干扰。为了尽可能降低环境干扰,本研究构建了悬架式设备喷杆模型。该模型的喷杆宽幅为25m,等分为5份,两端向外延展,根据喷药控制需求,调节喷杆宽度,按照各个因素指标操控命令旋转、翻滚、偏转。悬架作为设备的核心部分,在喷杆的一端连接弹簧阻尼器,利用该装置实现喷杆作业控制,实现各个方向自动完成矢量运动。如图2所示为运动模型。

图2 运动模型

该模型中布设了两个弹簧,分别编号为1和2,C代表弹簧阻尼系数;S0代表悬架运动期间生成的位移;K代表弹簧刚度系数;θ0代表悬架作业期间旋转角度大小;T0代表时间;L代表旋转中心与阻尼器之间的距离。

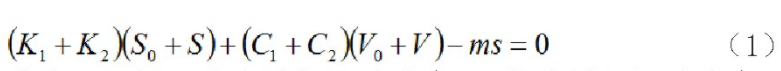

根据各个参数之间的关系,构建关于设备作业时间的函数,分别为旋转角函数和位移函数,假设设备转动惯量为25000kg·m2,喷杆质量为500g,将两函数归并为一个系统模块,形成关于弹簧阻尼器控制的喷杆运动方程:

公式(1)中,V代表喷杆运动速度;V0代表悬架运动速度;S和S0均代表位移,前者为喷杆作业期间产生的位移,后者为悬架作业期间产生的位移。

利用Laplace变换处理方法,对设备喷杆作业产生的位移进行模拟,得到平移传递函数。根据变量喷药作业环境控制需求,C和K的参数数值,赋予变量,得到控制范围内的平移传递函数,得到关系式如下:

式(2)中,G(d)代表平移传递函数,令L12+L22=8m2。分析函数特性可知,悬架结构性能不容易受到弹簧阻尼器布设位置影响。当物体运动期间出现偏转时,产生的喷雾波动幅度较大,稳定性偏小。为了延长喷头使用寿命,保证基本喷药设备自动化控制,本研究设定了喷头作业速度控制限定范围,要求大于0,不接近零,以喷药区域最大范围作为边界条件,设定最大喷药设备作业速度,从而更好地控制喷头角度,避免造成喷药浪费问题。

2.3 变量喷药设备控制系统设计

(1)系统硬件框架结构设计。本文通过构建变量喷药设备控制系统,实现喷药机械设备自动化控制。该系统主要分为硬件控制板块和软件控制板块,前者通过搭建硬件框架结构,根据自动化控制需求,合理布设硬件设备,后者借助操作终端,下达设备作业控制命令,令设备自行完成喷药任务。

按照功能部分,在系统硬件框架结构中布设8个节点,分别用于支路控制、线路模拟控制、数字量控制、主流阀控制。其中,编号为1的节点,作为喷药控制开关,作用于支路阀门开/关状态切换控制;编号为2~6的节点,布设超声测高、支路压力控制装置,通过数模控制,实现装置两种装置控制;编号为7的节点,布设液位计、GPS装置,通过数模控制,实现装置两种装置控制;编号为8的节点,布设回路压力装置、流量统计装置、速度测量装置,通过数模控制,实现装置三种装置控制,同时,对主节流阀进行有效控制。

(2)变量喷药自动化控制结构设计。本设计方案采用自动化控制模式,以系统的流量统计结果作为控制命令下达依据,确定喷药装置作业参数,同时,测量装置行走速度。该控制结构主要由流量计、节流阀、喷头、下位机、上位机5部分组成。其中,上位机作为命令下达装置,设定目标流量参数数值,作为喷药作业控制标准。该控制结构利用流量计采集喷头实际作业流量,发送至下位机,在此环境下,对比实际流量与目标流量差异,要求定量误差控制在5%以内。如果两个流量差值超出了5%,则认为当前自动化控制装置作业改善效果不明显,不符合论文研究要求。

(3)流量阀控制结构设计。为了尽可能减小实际流量与目标流量差值,本研究在自动控制系统硬件架构中添加了流量控制阀门,通过调节阀门参数数值,从而实现流量控制。首先,下发电机额定电压作业命令,控制电机转动速度。其次,适当减小电机转动速度,测量此时实际流量,将该数值与目标流量数值进行对比。最后,依据流量差值,调节节流阀球度,使得二者流量达到相似水平,控制差值在5%以内。

3 应用测试分析

机械自动化控制技术在农作物喷药中的应用,根据传感器等装置采集的数据,确定喷药流量控制要求,在模糊控制系统作用下,不断调节喷头流量、作业方向、喷射角度等参数,从而达到提高控制精准度的目的。为了检验本文提出的自动化控制系统设计方案可行性,本文将此系统投入使用,选取某试验田作为系统测试环境,对系统作业性能进行测试。其中,测试指标为喷药流量控制精准度,通过测试实际喷药流量,将此数值与目标喷药流量进行对比,随机选取5株农作物作为喷药对象,计算喷药流量精准度,如果误差在5%以内,则认为该自动化控制方案可行。另外,本次测试还观察了设备自动化控制持续性能,连续10小时作业,系统并未出现异常,支持连续喷药自动控制,满足田间喷药需求。所以,本文设计的喷药设备机械自动化控制系统可以作为田间喷药控制装置。

4 结语

本文围绕机械控制中的自动化技术展开研究,以该技术在农业喷药控制领域中的应用方案为例,探究自动化技术原理及应用方法。通过本文的研究,设计了一套高精准度喷药流量控制的自动化控制系统,以此减少喷杆作业受周围环境的影响,使得喷药装置流量控制性能得以提升,希望对我国农业发展有所帮助。在下一步的研究中,可以将机械自动化技术与软件程序开发聚集到一起,从程序控制角度出发,进一步改善变量喷药控制系统性能。

参考文献

[1] 李佳立.船舶辅助机械自动化控制中PLC技术的应用分析[J].舰船科学技术,2019, 41(16):218-220.

[2] 朱立东,李善锋.林业生态栽培中的机械自动化技术与应用[J].林产工业,2019, 56(11):83-85.

[3] 杨洁.智能控制技术在煤矿机电设备中的应用——评《煤矿井下智能设备电气控制实用技术》[J].矿业研究与开发,2020(1):168-168.

自动控制论文第二篇:固体充填液压支架自动控制系统分析

摘要:在采煤过程中会产生大量的固体废弃物,对环境会造成极大的污染,同时在采煤之后还会由于地面沉陷,对生态环境造成破坏。基于此,本文提出了一种固体充填开采技术。实践证明,该技术可以有效解决采煤所产生的废弃物堆积、地表塌陷等问题,充分保障工作人员工作安全。同时,为进一步提升固体充填液压支架自动控制的水平,需要对其自动控制系统进行详细的研究。

关键词:固体充填; 液压支架; 自动控制系统; 煤炭开采; 地面塌陷;

毋庸置疑,煤炭的开采极大地破坏了我国的地表生态环境,让很多被开采过的农田无法恢复种植功能。甚至由于地面塌陷的出现,造成大面积的水体流失,严重影响到周边居民的日常生活。因此,煤炭开采区的土地整治、生态保护、基础设施建设等工作,就显得十分重要。

1 固体充填液压支架

在采煤矿区所使用的固体充填液压支架,是一种有效的实现固体充填采煤技术的重要机械设备。在实际使用中,不仅可以有效发挥支撑顶板的作用,同时也为工作人员的施工作业,提供了一个安全的区域。另外,在采煤过程中出现的大量煤矸和其他类型的材料,可以将其当做重要的充填物,回填到采矿区当中。因此,在使用固体充填液压支架的过程中,也就将采煤与充填完成了同步的操作[1]。

固体充填液压支架可以有效的让刮板输送机与采煤机保持较高的联动性,这样就极大地提升了采煤的整体效率。而一旦对充填液压支架实现了远程控制,可以降低井下工作人员的整体工作量,推动了井下无人作业的施工作业。在实际控制中,可以实现充填液压支架的自动跟机、自动推移以及自动充填操作。

这种自动化的远程操控,需要建立起一套完整的固体充填液压支架自动控制系统,以此有效地降低井下作业的工作人员数量。再由操控系统来推进的采煤工作,由于实现了自动化作业,极大地提升了工作效率和工作安全性,不再需要在一些危险性较高的区域安排工作人员。这样在保障了作业安全性的前提下,也控制了人工成本的投入,是一种保障经济效益的重要技术方式。对于一些原本人工作业需要休息而发生的作业间断问题,采用了这种自动化系统之后,可以实现全天自动化的持续性作业。因此这样的施工作业方式,不仅仅有效地提升了煤矿资源开采的利用率,同时也让一些原本人工无法进行开采的煤炭资源,实现高效率的自动化开采,提升煤炭资源的整体利用率[2]。

2 固体充填开采工艺分析

在充填采煤工作面之上,需要保障采煤作业与充填作业同时开展,但是还要保持一定的独立性,以此避免对工作造成严重的影响。在采煤机进行采煤的时候,往往是在充填液压支架的后方,进行充填作业。这样的充填作业的效率,就可以得到有效的保障。但是,由于不同割煤机在采煤的时候其方向不同,因此需要充填的位置也不同。在当下割煤机的实际运行中,主要分为两种不同的充填方式。第一种是基于后置刮板输送机的机尾位置开始填充作业,一直到刮板输送机的机头位置,完成填充作业。第二种则是一种贯穿机头到机尾的充填方式。使用哪种充填方式,主要还是基于采煤机的位置进行合理选择。

3 固体充填液压支架自动控制系统

3.1 系统总体设计

在充填采煤的进程中,其自动化控制系统的作用,主要体现在集合监测、远程控制、远程修改以及参与等方面的设置。因此,为了实现这样的功能,就需要使用电源、支架控制系统、井上中央控制主机、井下中央控制主机[3]。对于构建出的自动控制系统而言,在上位机上可以显示出井下充填液压支架在运行过程中出现的参数。另外,还可以在运行中实现参数方面的自动存储。这样就可以让工作人员在巡检的过程中,实现历史记录的查看。中央控制装置的使用,是一种由支架控制器与中央控制主机所构成的装置设备。而其中支架控制器在使用中,能够对固体充填液压支架进行有效的控制。而井下中央控制主机,则是对于机械设备在实际运行中各项传输数据方便的记录以及保存。

3.2 井上中央控制主机

在整个液压支架控制系统当中,井上中央控制主机起到了关键性的作用。在运行中,主要负责机械设备运行过程中的一些情况,或者对一些重要数据参数的显示。这样就可以对其显示的众多参数进行调整,以此实现充填液压支架的整体控制,并实现对井下企业机械设备的控制。对于这种井上中央控制器的使用,实现了各种机械设备在实际运行中所形成的众多关键数据,并将其完整的记录下来,经过中央处理器的数据分析之后,形成对应的数据变化曲线。同时,中央控制主机也有着一定的报警机制。监测系统一旦监测到个别数据出现了异常情况,其报警系统就被触发,以此向工作人员发出告警信息,指导工作人员对相应位置进行查看。这样的报警系统在运行中,也会完整的记录出现故障时该位置的参数变化,通过故障报表的形式形成故障记录。

3.3 井下中央控制主机

对于井下中央控制主机的工作功能而言,是一种有效对固体充填液压支架进行的监测设备,可以完整的记录其支架在运行当中的具体运行状态,同时还会与支架控制器保持着信息沟通。在井下中央控制主机的运行中,其重要的功能在于可以实现实时监测、故障诊断、远程控制、数据查询以及上传数据等功能。

在井下中央控制主机的运行中,可以实现对全部井下传感器的数据采集,之后再将采集到的数据信息,利用总线传输到上位机当中。一旦在系统运行的过程中,一些井下机械设备出现了故障,就可以很好的基于这种实时数据采集系统,实现问题的准确分析和定位,并在显示器当中清晰显示出来,帮助工作人员发现问题,以此开展及时的维护工作。同时,对于这种井下中央控制主机而言,还有着对数据信息的储存功能。在接收到传感器所采集的信息,或者一些其他设备产生的数据信息之后,就可以有效对其数据信息进行存储。而在得到了系统权限之后,工作人员才可以进入到系统当中,对其数据信息查阅和调用。

3.4 支架控制系统

系统当中的支架控制系统,是一种起到对固体充填液压支架进行动作控制的重要系统。在实际运行中,可以有效利用上位机进行指令方面的下达,进而能够有效利用电磁先导阀,进行主控阀的整体设计。另外,主控阀还可以有效实现油缸方面的伸缩控制,这样就可以让充填液压支架满足动作方面的控制需求。在构成支架控制系统方面,主要由支架控制器、电磁先导阀、电磁阀等设备所构成。同时,为了实现高效率运行,还会涉及到各种通信电缆和传感器,进行数据方面的传输和采集[4]。

对于这种支架控制器来说,是整个液压支架自动控制系统的重要构件。这是因为其控制器的设置起到了对整个控制系统的自动控制功能。而在上位机下达了控制指令之后,就可以让其支架控制系统基于下达的指令内容,实现具体的控制操作。而在与上位机发生通信终端的情况下,由于无法得到控制指令,就可以有效利用支架控制系统的控制面板,实现对填充液压支架方面的控制。

控制面板的使用,承担起人机交互的重要载体。在构成上,为工作人员提供一个可以进行操作的显示屏,不仅仅可以有效对液压支架提供控制功能以外,还可以很好对充填液压支架的各种参数,进行详细的显示。另一方面,在充填液压支架出现了故障问题之后,或者在其他的位置出现了故障问题,都能够得到完全的显示。而在支架控制系统的运行中,还可以利用控制充填液压支架的方式,实现千斤顶的伸缩操作。这样在系统的运行中,便实现了对支架升柱、降柱、移架以及推压密实方面的具体操作。

3.5 固体充填液压支架控制

在当下的固体充填过程中,要基于采煤工艺的实际需求,以此合理选择一种固体充填液压支架的控制方式,这样便可以实现良好的控制功能。在充填液压支架的运行中,往往下达指令发生动作,并对传感器当中的数据信息进行采集,且使用电磁先导阀进行有效控制。其后,还要能够有效控制液压支架当中的液压油缸,以此完成填充液压支架的动作控制。

为此,在完成了固体充填液压支架之后,还要基于原本设定的程序,并结合当下作业现场的实际情况,对其充填液压下达接下来的动作指令。液压支架不仅仅可以在系统当中承担起对工作面的支撑作用,同时也可以独立完成推溜、移架等方面的操作。在当下施工作业当中,对于充填采煤技术方面的技术标准,在固体传统液压支架的运行中,需要采用顺序移架的方式,以此在采煤机与液压支架有着一定距离之后,才可以进行充填作业。因此,在充填液压支架完成了移架之后,就可以让相关设备就位,以此完成相应的充填作业。

其次,在固体充填液压支架的系统当中,还要配置大量的传感器。相比较传统的支架结构,添加了充填结构,为此就要在充填位置处,安装一定的传感器。在支架的运行中,传感器起到了推动密实机进行密实作业的作用,并对作业过程中的倾角值进行检测。同时,在推压装置上还安装了压力传感器,以此就可以有效对推压力实现大小的检测。另一方面,还可以很好的起到控制推压密实机运行程度的效果,这样最大程度上控制与后置刮板之间所出现的一定程度碰撞,甚至出现一定的危险。而在落料高度传感器的使用上,起到对落料方面的堆积高度检测作用。在检测到达指定的高度之后,就马上关闭卸料口,以此开展推压密实方面的操作。

4 总结

综上所述,本文从软件与操作方式方面着手,详细分析了固体充填液压支架自动控制系统。实践证明,该系统可以起到自动化、高效率的作业效果,值得大面积的推广应用,以最大限度地避免采煤之后对于环境的破坏。

参考文献

[1]马婧.干式充填液压支架结构设计与加载试验方式研究[D].邯郸:河北工程大学,2020.

[2]冯秀武,王瑜乾.煤矿采矿工程中的采矿工艺与技术分析[J].南方农机,2017,48(8):64.

[3]赵立胜,郭进喜,赵昊,等.固体充填液压支架自动控制系统技术研究[J].煤炭技术,2020,39(2):170-172.

[4]张强,武中亚,杜二宝,等.充填采煤液压支架工作阻力设计方法研究[J].采矿与安全工程学报,2020,37(1):118-127.