淀粉是植物经光合作用而形成的碳水化合物,其来源广泛、价格低廉、降解后仍以二氧化碳和水的形式回到大自然,被认为是完全没有污染的天然可再生的材料,在非食用领域得到了广泛的研究和开发。 由于淀粉具有不溶于冷水、抗剪切性差、耐水性差以及缺乏熔融流动性等缺点,使得它难以单独作为一种高分子材料使用,需要对其进行化学 /物理改性来增强某些机能或形成新的物化特性。 改性后的淀粉除了用于造纸、纺织、胶黏剂、超吸水材料、水处理絮凝剂、发泡材料[1]等传统领域外,还可以用于制备生物降解塑料、组织工程支架、药物释放载体、生物活性物质的载体等。 本文综述了近 5 年来淀粉的化学 /物理改性及其应用等方面取得的主要进展情况。

1 淀粉的化学改性

对淀粉进行化学改性,早在 20 世纪 40 年代就已经开始了。 淀粉的化学改性包括酯化、醚化、氧化、交联等。 淀粉的化学改性取决于多种因素,例如淀粉的来源 (玉米、薯类、小麦等)、预处理(酸催化水解或糊化)、直链淀粉与支链淀粉的比例或含量、分子量分布、衍生物的类型(酯化、醚化等)、取代基的性质(乙酰基、羟丙基等)、取代度(DS)的大小、物理形状(颗粒状、预糊化)、缔合成分(蛋白质、脂肪酸、磷化合物)等[2]. 不同来源的淀粉,采取不同的变性方法、不同的变性程度,可得到不同性质的变性淀粉。

1. 1 酯化

淀粉的酯化反应是指淀粉上的羟基被酯化生成淀粉酯的反应。 低取代度的淀粉酯具有糊化温度低、絮沉性弱、黏度和透明性高、较易溶于水等特性,而高取代度的淀粉酯(DS > 1. 7)具有良好的热塑性和疏水性。 为了获得较高取代度的产物,通常在有机溶剂中制备淀粉酯。 常用的溶剂有吡啶、甲苯、N,N-二甲亚砜、二甲基甲酰胺等,其中采用吡啶作为反应介质具有用量少、淀粉降解程度小的优点,同时吡啶还起到了催化反应的作用。

研究表明,采用酸酐或酰氯与淀粉反应可以得到高取代的淀粉酯,其中酰氯对于制备烷基链的淀粉酯更有效[3].由于近年来发现了离子液体对淀粉等天然高分子具有很好的溶解性,因此许多改性反应都可采用离子液体作为反应介质。 离子液体具有热稳定性好、不易燃、不易爆、易于回收利用以及几乎无可测的蒸汽压等优点[4],因此在离子液体中对天然大 分 子 进 行 改 性 可 以 视 为“绿 色”过 程。

Biswas 等[5]发现,在 80℃ ,浓度高达 15% 的淀粉可以溶解在 1-丁基 3-甲基氯化咪唑 ( BMIMCl)中。 这主要是由于离子液体可以与淀粉分子产生强烈的氢键作用,削弱了淀粉分子间及分子内的氢键,从而导致淀粉的溶解。 BMIMCl 对淀粉的酯化没有催化作用,不外加吡啶难以获得淀粉醋酸酯或淀粉丙酸酯。 Liu 等[6]也发现,当淀粉的脱水葡萄糖单元与酸酐及吡啶的摩尔比为 1∶ 5∶ 3时,在 BMIMCl 中可以获得取代度从 0. 37 ~ 2. 35 的淀粉醋酸酯和取代度为 0. 03 ~ 0. 93 的淀粉丁酸酯。 吡啶不仅是酯化反应的催化剂,还与离子液体BMIMCl 一起起到了反应介质的作用。 在 BMIMCl中对淀粉进行酯化改性时,发现淀粉分子上的羟基参 与 酯 化 反 应 的 活 性 顺 序 为 C6 > C2 >C3[7],而通常在一般的有机溶剂中的羟基反应的活性顺序是 C6 > C2 ~ C3. 此外,Lehmann 等[7]还采用凝胶渗透色谱-多角度激光光散射联用技术(GPC-MALLS) 研究了淀粉在 BMIMCl 中溶解和发生酯化反应时分子量的变化情况。 有趣的是,把淀粉单独溶解在 BMIMCl 中,发现其分子量下降了 86% ;而加入吡啶使淀粉发生酯化反应时,淀粉的分子量反而是最初溶解在离子液体时淀粉分子量的 3 倍,吡啶似乎起到了保护淀粉降解的作用,但具体的原因尚需研究。

酶催化合成化合物具有聚合条件温和、高结构选择性、可再生性和无毒环保等优点,近年来也多用于催化高分子的合成及改性。 Rajan 等[8]的研究表明,采用微波加热,皱褶假丝酵母脂肪酶(candida rugosa lipase)可以使淀粉与回收的椰子油发生酯化反应,产率为 55% ,取代度为 1. 1,而采用传统的加热方式在相同的反应条件下需要60℃ 反应 36 h 才能获得取代度为 0. 07 的产物。

微波的引入不仅可以活化分子中某些特定的键,而且同传统的加热方式相比微波加热改变了反应的动力学。将微波加热与摇瓶震荡的两种反应方式相结合可以进一步提高酯化反应的产率及取代度。

Horchani 等[9]采用非商业化的碳酸钙固定的金黄色葡萄球菌(staphylococcus aureus (SAL3)) 为催化剂,采用微波加热和摇瓶震荡的方式完成了淀粉与油酸的酯化反应,4 h 后得到了产率为 76% ,取代度为 2. 86 的淀粉油酸酯。 如果不加摇瓶震荡,单独采用微波加热的方式,产率只有 45% ,取代度为 1. 6;而只用摇瓶震荡,淀粉油酸酯的产率为 50% ,取代度为 1. 8. 两种方式相结合具有协效作用,同时提高了酯化反应的产率及取代度。

1. 2 醚化

淀粉的醚化改性是指淀粉分子中的羟基与醚化试剂发生反应生成淀粉醚。 根据醚化淀粉在水溶液中呈现的电荷特性,可分为离子型和非离子型淀粉 醚。 羟乙基淀 粉 ( HES)[10]、羟丙基 淀 粉(HPS)[11]等羟烷基淀粉醚属于非离子型淀粉醚,取代反应主要发生在 C2 原子上。 离子型淀粉醚又分为阳离子和阴离子淀粉醚,其中羧甲基淀粉钠(CMS)[12]是最常见的阴离子淀粉醚。 阳离子淀粉醚主要以含氮的醚衍生物为主。 醚化淀粉具有很多独特性能,如表面活性、触变性、离子活性等,可用于纺织、造纸、食品、医药、化妆品、涂料等领域。

影响醚化反应的主要因素有催化剂和醚化剂的用量、反应介质、反应温度等。 纯水体系只适合制备低取代度的醚化淀粉,若想获得较高取代度的醚化淀粉,需要限制反应介质中水的含量。 在合成两亲性苄基羟丙基三甲基氯化铵淀粉和苄基羧甲基淀粉的过程中发现[13],当反应介质 2-丙醇与水的体积比为 6∶ 4时,苄基淀粉的羧甲基化及羟丙基三甲基氯化的反应产率较高,这主要是因为醇用量的增加可以降低醚化试剂的水解。 此外,直链淀粉含量以及淀粉颗粒的尺寸都对醚化反应产生影响。 一般说来,直链淀粉比支链淀粉更容易被醚化,因此当苄基豌豆淀粉与 2,3-环氧丙基三甲基氯化铵以及氯乙酸钠进行反应时,其取代度和产率都高于马铃薯、蜡质玉米淀粉[13].

高取代的阳离子淀粉通常都以叔胺或者季铵盐,如 2,3-环氧丙基三甲基氯化铵、缩水甘油基三甲基氯化铵为醚化试剂,在氢氧化钠的水溶液(非均相)或者二甲亚砜中(均相条件)制备。 而在氢氧化钠水溶液中加入有机溶剂可以明显提高阳离子淀粉的取代度,其中在二噁烷、四氢呋喃和甲醇中可以获得取代度分别为 1. 26、1. 19 和 0. 65的羟丙基三甲基氯化铵淀粉[14]. 研究表明,氢氧化钠的浓度对反应效率及产物的取代度有较大的影响,最佳用量为 1 wt% ,这是因为淀粉的脱水葡萄糖单元上的羟基在碱性条件下容易和亲核试剂发生醚化反应,而碱的浓度过大则容易造成醚化试剂的水解[14]. Wang 等[15]的研究表明,在 1-丁基 3-甲基氯化咪唑离子液体中淀粉与缩水甘油基三甲基氯化铵发生反应时,氢氧化钠的水溶液的加入可以使取代度从 0. 021 提高到 0. 63,而通过调控反应条件可以获得最高取代度为 0. 99 的阳离子淀粉。

羟乙基淀粉不仅具有水溶性以及较好的溶解稳定性,而且与纯淀粉相比增加了体内降解半衰期,几乎没有致敏性的危险,并且与药物不发生相互作用,因此可以作为血浆扩容剂等生物医用材料使用。 Besheer 等[10]在 N,N′-二环己基碳酰亚胺(DCC)与二甲氨基吡啶(DMAP) 存在下,将羟乙基淀粉与月桂酸、棕榈酸、硬脂酸进行酯化反应,制备了两亲性的淀粉衍生物。 这类淀粉衍生物在水溶液中可以自组装成粒径为 20 ~ 30 nm 的胶束及 250 ~ 350 聚合物囊泡,可以作为药物释放载体。

1. 3 氧化

氧化淀粉是淀粉与氧化剂作用所得的淀粉衍生物。 淀粉的氧化反应主要发生在葡萄糖残基的2,3,6 位 C 上及 1,4 位的环间苷键上。 氧化结果除苷键断裂外,有限地引入醛基和羧基,使淀粉分子官能团发生变化,部分解聚。 不同氧化剂使淀粉发生氧化的机理不同。 高锰酸钾主要发生在淀粉无定形区的 C6 原子上,把伯羟基氧化为醛基,而仲羟基不受影响,碳链不断开。 高碘酸只发生在C2-C3 上,C2-C3 键断裂,形成醛基得到双醛淀粉。 常用的氧化剂主要有次氯酸盐、高碘酸、过氧化氢、2,2,6,6-四甲基哌啶氧化物(TEMPO)等。

氧化程度的高低受到包括反 应体系的 pH值、温度、氧化剂的浓度、淀粉的分子结构、淀粉的来源等因素的影响。 研究发现,马铃薯淀粉由于具有较为松散的 B 型结晶结构,与具有 A 型结晶结构的玉米及稻米淀粉相比更容易被氧化[16]. 此外,直链淀粉的含量低的蜡质玉米淀粉等氧化后羰基含量高,也就是说支链淀粉比直链淀粉更容易被氧化[17].

氧化程度不同直接对淀粉的力学性能产生影响,香蕉淀粉的拉伸强度随着氧化度的增加而增加,这有可能是氧化使直链淀粉和支链淀粉上的羟基产 生 氢 键 相 互 作 用,从 而 使 拉 伸 强 度 增加[18],且氧化马铃薯淀粉的拉伸强度明显高于香蕉淀粉的拉伸强度。 Gao 等[19]的研究表明,虽然外加甘油增塑的氧化马铃薯淀粉的拉伸强度随着甘油含量的增加而单调递减,但是当甘油含量为19. 4% 时,氧化马铃薯淀粉的最大拉伸强度为12. 82 MPa,可以作为包装材料使用。 王玉忠等以过氧化氢[20]、高碘酸钠[21]为氧化剂合成了一系列具有不同氧化度的氧化豌豆淀粉。 研究发现,当氧化度为 0. 385 时,添加 5% 的甘油,氧化豌豆淀粉即可热压成膜,并且具有较高的的拉伸强度(12. 4 MPa ) 及 耐 水 性 ( 最 大 吸 水 量 为13. 2% )[22].

对氧化淀粉进行二次改性可以进一步提高其性能,将羰基含量为 95% 双醛淀粉进一步与乙二醇发生缩合反应,无需外加增塑剂就可以获得具有较好力学性能及耐水性的淀粉材料[21]. 氧化淀粉按照 ISO14855 进行了堆肥降解实验,发现随着氧化度的增加,淀粉的生物降解率下降(图 1 所示)。 研究还表明,堆肥土中分离出来的诺卡氏菌对氧化淀粉的生物降解能力最高[23].

1. 4 交联

交联淀粉是由淀粉分子上的羟基与具有二元或多元官能团的化合物反应形成二醚键或二酯键,将两个或两个以上的淀粉分子连接起来形成多维网络结构。 与纯淀粉相比,交联淀粉的平均分子量明显提高,糊化温度升高,热稳定性和黏度增大,而溶胀和溶解能力下降。 常用的交联剂有偏磷酸三钠、磷酸二氢钠、环氧氯丙烷、三氯氧磷、表氯醇等。 不同种类的交联剂对淀粉的交联反应速率影响很大。 在碱性条件下使用三氯氧磷作为交联剂,很快就生成了磷酸二淀粉酯,而偏磷酸三钠由于具有环状结构,必须发生双分子反应,所以反应速度较慢[24]. 使用三氯氧磷、偏磷酸三钠为交联剂,它们在淀粉颗粒中引入的磷酸酯的含量及位置是不同的,三氯氧磷只在淀粉颗粒表面发生交联反应,而偏磷酸三钠可以在淀粉颗粒内部引入磷酸酯。 三氯氧磷为交联剂时,香蕉淀粉中的磷含量只有 0. 010% ,而偏磷酸三钠为交联剂时磷含量高达 0. 214%[25].

一般说来,使用偏磷酸三钠为交联剂时淀粉的交联反应通常在碱性水溶液浆液中完成的,在较短的时间内很难获得交联度较高的交联淀粉,而使用微波加热可以在较短时间内获得较高取代度的交联淀粉。 Mao 等[25]的研究表明,当微波功率控制在 270 W 和 90 W 时,在 3 min 之内可以获得取代度为 1. 6 × 10- 2~ 1. 9 × 10- 2的交联淀粉,而采用传统加热方式在相同的反应条件下只能获得取代度为 0. 7 × 10- 2的交联淀粉。 采用微波间歇法加热可以使淀粉在其分解温度下与试剂接触更长的时间,从而有利于交联反应的发生。 与传统加热方式制备氧化淀粉一样,偏磷酸三钠与脱水葡萄糖单元的摩尔比、氢氧化钠的浓度、体系的水含量等因素都对反应产生影响。

采用螺杆挤出制备交联淀粉,可以降低成本、缩短反应时间,具有大规模生产的可能性。 Seker等[26]采用单螺杆挤出机,通过调整挤出机的螺杆转速以及淀粉中水的含量,在偏磷酸三钠和氢氧化钠的存在下,在 2 min 之内就可制备磷含量为0. 45% 的交联玉米淀粉。 由于在单螺杆挤出机中存在剪切力,容易造成淀粉的降解,Silva 等[27]在哈克密炼机中以偏磷酸三钠为交联剂完成了交联玉米淀粉的制备,发现交联淀粉中磷含量的高低直接决定着交联淀粉的杨氏模量、断裂应力、断裂伸长率等机械性能。 当磷含量为 0. 0132% 时,交联玉米淀粉具有最大的断裂应力和杨氏模量。

1. 5 接枝共聚

除了上述的化学改性方法之外,接枝共聚也是淀粉改性的方法之一。 淀粉的接枝共聚改性是指在淀粉的分子骨架上引入合成高分子,使淀粉的分子结构发生改变从而改进或赋予新的性能。

淀粉与苯乙烯、丙烯酸、丙烯酰胺等乙烯类单体的接枝共聚研究早在 20 世纪 70 年代就已经开始了,其反应原理是首先在引发剂的作用下,使淀粉骨架上产生自由基,然后淀粉自由基与乙烯类单体反应生成自由基单体,进一步通过链增长得到接枝在淀粉上的聚合物,即接枝共 聚 物。 Fanta等[28]对接枝反应的原理、催化剂种类等都进行了详细地描述。 这类接枝共聚物常被用作高分子絮凝剂[29]、高吸水材料[30]、织物整理剂[31]等。 近几年来越来越多的研究人员把目光集中在用这类接枝共聚物作为药物载体[32]及 pH 敏感水凝胶[33]等生物医学方面,但是乙烯基聚合物的引入是否会对人体造成危害,其细胞毒性如何,现在还没有定论。

淀粉和脂肪族聚酯都是可完全生物降解的、具有良好生物相容性的大分子,把二者进行接枝共聚可以获得具有生物相容性、生物降解性、两亲性的接枝共聚物,其中研究得较多的是淀粉和ε-己内酯(ε-CL)[34]、丙交酯[35]、L-乳酸[36,37]、对二氧环己酮[38]的接枝聚合。 淀粉接枝脂肪族聚酯的合成方法可分为“接出”(“graft from”)和“接到”(“graft onto”)两种。

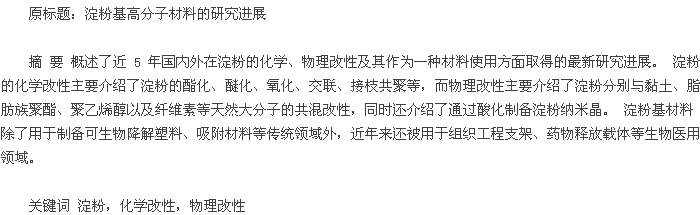

“graft from”方法是指利用淀粉单元上的羟基与催化剂共引发内酯或交酯的开环聚合得到淀粉接枝脂肪族聚酯共聚物。 常见的用于引发淀粉与内酯或交酯开环聚合的催化剂有辛酸亚锡、异丙醇铝和三乙基铝等。 接枝共聚反应可以为本体聚合,也可以在有机溶剂中进行。 Liu 等[39]在 1-烯丙基-3-甲基氯化咪唑中,以辛酸亚锡为催化剂完成了丙交酯、ε-己内酯和淀粉的开环接枝聚合,最大接枝效率分别为 28. 6% (PLA)和 24. 4% (PCL) Chen 等[36]首先使用乳酸对淀粉表面进行改性,生成乳酸淀粉酯(SM-St),然后把 SM-St 作为大分子引发剂,在辛酸亚锡的存在下与丙交酯进行开环接枝聚合(如图 2 所示)。 经过乳酸改性后的 SM-St 上的羟基活性较高,所获得的接枝共聚物 的 接 枝 效 率 ( 64% ) 远 高 于 未 改 性 淀 粉 的(14% )。 把 10% 的接枝共聚物作为增容剂加到PLA 与淀粉的共混体系,体系的断裂强度从 9. 3MPa 提高到 35. 7 MPa.

Najemi 等[40]以 N-甲基咪唑为催化剂完成了淀粉与己内酯的本体开环接枝聚合,与辛酸亚锡和三乙基铝等常用的开环聚合催化剂相比,以 N-甲基咪唑为催化剂不产生聚己内酯等副产物,只有接枝共聚物生成。 只是催化剂的使用量很高,最少量都是淀粉质量的 10 wt% ,并且接枝物的产率偏低,最大产率为 55% . Lu 等[41]通过对可溶性淀粉进行乙酰化改性,使对二氧环己酮(PDO)单体可以溶解在其中,无需使用任何溶剂,就完成了淀粉与 PPDO 的 均 相 接 枝 反 应,接 枝 效 率 高 达85. 2% .

“graft from”方法的优点是操作简单、反应步骤少。 但另一方面,由于接枝聚合反应的引发点主要是淀粉分子链上的羟基,而作为主链的淀粉通常都含有大量这样的基团,因此在接枝反应过程中发生分子内或分子间酯交换和链转移的可能性很大,因此对接枝共聚物分子结构的控制变得非常困难。 为了解决这一问题,Heeres 等[42]采用六甲基二硅烷保护淀粉上的羟基,然后利用剩余的羟基和引发剂反应形成足够多的烷氧基铝活性种,再引发ε-己内酯开环聚合。 这样就可以精确地计算 PCL 接枝链的数目和长度,所获得的 PCL侧链的聚合度高达 40 ~ 54,接枝效率最高可达58% . 而以异丙醇铝为催化剂,在异相反应体系中淀粉与 PCL 的开 环接枝 聚合 的 接 枝 效 率 只 有13% .

“graft onto”方法是先合成具有活性端基的脂肪族聚酯预聚物,然后通过化学偶合的方法将带有活性端基的脂肪族聚酯预聚物接枝到淀粉上。

He 等[38]首先制备了两种不同分子量的一端为羟基的聚对二氧环己酮(PPDO),然后将其与甲苯二异氰酸酯反应,将 PPDO 的端羟基转化为异氰酸根,最后与淀粉上的羟基发生偶联反应,制得了淀粉-g-PPDO 接枝共聚物,最大的接枝效率可达62. 7% . 接枝侧链分子量越大的接枝共聚物的热稳定性越好,结晶能力越强。 Najemi 等[43]

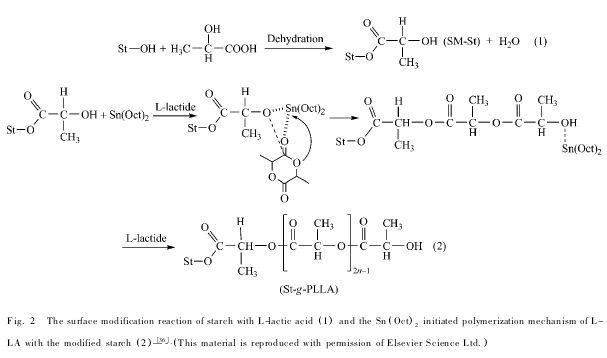

分别将单端羟基的聚己内酯(PCL) 及双羟基 PCL 与碳化二亚胺(CDI) 在室温下进行反应,制备了单端碳化二亚胺基 PCL-CI 及双端碳化二亚胺基 PCL-CI,然后 N-甲基咪唑存在下完成了 PCL-CI 与淀粉的偶联反应(反应方程式如图 3 所示)。 研究中发现,淀粉分子链上的羟基与 PCL-CI 发生反应的活性较低,因此为了获得较高的接枝率及接枝效率,淀粉的投料比要过量。 由于双官能团的 PCL容易和淀粉生成网状结构,因此其聚合度 ( DP值)不应超过 20.“graft onto”方法的显著优点是能够控制接枝共聚物的分子结构,进而可以调控接枝物的溶解性、降解性等。 然而为了保证接枝效率,反应需要在溶液中进行,而淀粉在大多数有机溶剂中溶解性差,从而影响了接枝共聚物最终的物化性能。 另外,该方法中用到了异氰酸酯类、碳化二亚胺等偶联剂,这类偶联剂容易残留在产物中,对环境及人体带来安全等问题。

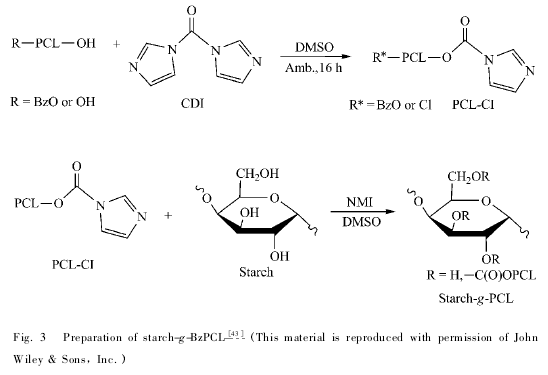

由于淀粉和脂肪族聚酯都具有良好的生物降解性及生物相容性,二者的接枝共聚物在生物医用领域应用潜力很大。 乙酰化淀粉-g-聚对二氧环己酮接枝共聚物溶解性能良好,可以溶解在氯仿、二甲基亚砜等常用有机溶剂中,可以通过乳化挥发法,方便地制备直径在 20μm 左右的微球( 图4),可通过控制接枝物组成和结构有效调节药物的包封率、包封效率以及释药行为[41].

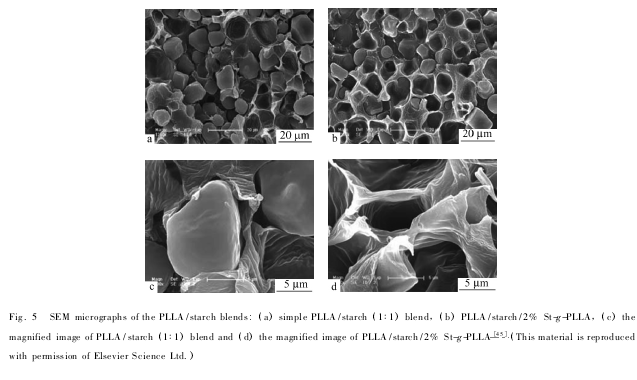

由于疏水的 PCL 被接枝到淀粉骨架上,它与表面改性后的蒙脱土(Closite 15A)具有很好的相容性,可以插层到蒙脱土的层间形成纳米复合材料。 所制备的纳米复合材料与原淀粉相比,热稳定性获得了提高[44]. 单独把这些接枝共聚物作为环境材料使用有很多缺点,它们通常是被用作淀粉和脂 肪 族 聚 酯 共 混 体 系 中 的 增 容 剂[45,46]. 把PLLA 与淀粉的接枝共聚物( St-g-PLLA) 作为增容剂加到 PLLA/淀粉体系时发现,当 St-g-PLLA 含量从 2% 增加到 10% 时,共混体系的模量、屈服强度、断裂强度以及断裂伸长率都得到提高,但是当St-g-PLLA 含量为 20% 时,这些值又开始下降。 从共混体系拉伸样条的断面 SEM 中(图 5) 可以看出,PLLA/淀粉共混体系的界面黏着力很差,淀粉颗粒与 PLA 基体的界面清楚(图 5a 和 5c);而当2% 的 St-g-PLLA 加入时,淀粉颗粒在 PLLA 基体中分散良好,并且被 PLLA 所覆盖(图 5b 和 5d),两相界面模糊,具有很好的界面相容性[45]. 而把St-g-PCL 加到淀粉 / PCL 共混体系中,也取得了类似的结果,St-g-PCL/PCL 体系的力学性能较 淀粉 /PCL 共混体系有了较大的提高[46].

2 淀粉的物理改性

2. 1 热塑性改性

淀粉只有在增塑剂的存在下,在一定的剪切力作用下才具有热塑性。 理论上讲,所有的极性小分子物质均可以作为淀粉的增塑剂,而在实际中经常用的有水、以甘油为代表的醇类及胺类等。 一般说来,如果想获得强度及韧性都较好的淀粉材料,需要使用高直链淀粉。 高直链的马铃薯淀粉(HAP)和普通马铃薯淀粉(NPS) 在甘油的存在下,熔融挤出并热压成片材,在相对湿度(RH)为53% 的环境中平衡一段时间后,测得 HAP 的最大拉伸模量为 160 MPa,而 NPS 只有 120 MPa,而二者的断裂伸长率都在 45% ~ 50% 之间[47]. 由于淀粉的亲水性本质,所制备的片材在不同的湿度条件下呈现出不同的力学性能。 在较低的湿度环境下(RH = 33% ,53% ),两种淀粉材料的模量和强度都较高,断裂伸长率较低,相对而言,HAP 的力学性能更好一些;而在较高的湿度环境下(RH =70%),HAP 和 NPS 的力学性能差距变小。

直链淀粉含量还对热塑性淀粉加工过程中的转矩、特定机械能(SME)、口模压力有直接的影响[48]. 直链淀粉含量越高,加工过程中产生的转矩、特定机械能以及口模压力越大。 这是因为直链淀粉含量高,淀粉颗粒之间的结合力大,增塑剂不容易进入淀粉颗粒内部,因此熔体黏度大,凝胶化时间长,造成了转矩、特定机械能以及口模压力高。 经过羟乙基改性后的高直链玉米淀粉(直链含量为 80% ),更容易吸收增塑剂,因此明显缩短了凝胶化时间,熔体黏度降低,转矩、特定机械能以及口模压力都下降[48].

热塑性淀粉材料的主要缺点是对湿度敏感、亲水性的增塑剂容易被水冲洗掉。 在材料老化过程中,这种非平衡水含量的改变将直接导致材料性能的变化,材料会变脆。 热塑性淀粉材料的另一个缺点是它的亲水本质,这将使材料在使用和贮存过程中会或多或少吸收一定量的水,而材料的Tg对水分敏感,这将使材料的性能随着相对湿度的变化而发生很大的改变。 耐水性差和力学性能不高限制了淀粉在材料领域的发展,因此热塑性淀粉常常和其它材料进行共混来提高淀粉的疏水性。

2. 2 共混改性

2. 2. 1 与黏土共混 随着纳米技术的快速发展,越来越多的研究者着力制备淀粉基纳米复合材料,Avérous 等[49]对以淀粉为代表的聚多糖 /层状粘土 的 纳 米 复 合 材 料 做 了 详 细 描 述。 Evans等[50]采用熔融挤出的方式将钠基蒙脱石、天然锂蒙脱土、季铵盐改性的锂蒙脱土以及高岭土分别加到甘油塑化的淀粉中,发现淀粉与高岭土只能形成复合材料,而与另外 3 种土都可以形成剥离与插层共存的纳米复合材料。 由于形成纳米复合材料淀粉材料的模量获得提高,同时耐水性也得到了改善,泡在水中 2 h 仍保持完整的形状。 研究中还发现,储存 80 天后,热塑性淀粉在 2θ 为 15°及 25°的地方出现了 2 个小的衍射峰,意味着淀粉发生了重结晶(回生),淀粉材料变脆。 而淀粉 /季铵盐改性后的锂蒙脱土纳米复合材料的回生现象有所减弱,意味着铵根离子可能对此起到了抑制作用。

Huang 等[51]为 了 更 好 地 实 现 对 蒙 脱 土(MMT)的插层或者剥离,用乙醇胺和柠檬酸对MMT 进行了活化,扩大了 MMT 的层间距,使得蒙脱石的层间微环境被改善,有利于和热塑性淀粉(TPS)作用形成纳米复合材料。 他们采用“熔体插层技术”成功地制备了插层型甲酰胺-乙醇胺塑化的热 塑 性 淀 粉 /乙 醇 胺 活 化 的 蒙 脱 土 ( FETPS/EMMT) 、剥离型尿素-乙醇胺塑化的热塑性淀粉 /柠檬酸活化的蒙脱土(UFTPS/CMMT)、剥离型尿素-乙醇胺塑化的热塑性淀粉 /柠檬酸活化的蒙脱土(UETPS/CMMT)3 种纳米复合材料。 发现 MMT的加入可以提高材料的综合性能,材料的耐水性、热性能有了明显改善,其中两个剥离型的复合材料性能最佳。

2. 2. 2 与脂肪族聚酯共混 以聚乳酸 ( PLA)等为代表的脂肪族聚酯是目前发展得较快的可完全生物降解材料,既具有较好的力学性能又具有完全生物降解性。 将这类聚酯与淀粉进行共混,在不影响淀粉生物降解性的前提下,可望解决淀粉的固有缺点。 目前多数的研究都采用 TPS 与脂肪族聚酯进行共混。

通常,淀粉中存在 2 种粒度分布的淀粉颗粒,即较大尺寸的扁豆形状的 A 型(半径在 10 ~ 35μm)以及较小尺寸的球状的 B 型(半径在 1 ~ 10μm)淀粉。 当甘油塑化后的 TPS 与聚乳酸 PLA 进行共混时发现,这 2 种粒度的淀粉颗粒在其力学样条断面的 SEM 照片中可同时被观察到,TPS 与PLA 之间界面清晰,说明二者缺乏相容性[52]. 即使 TPS 的含量高达 50% ,TPS 仍然不能成为连续相,而只有当 TPS 的含量增加到 70% 时,才能形成真正 的 连 续 相。 而 当 把 10% 的 PCL 加 入 到PLA / TPS(40 /50)共混物中发现,PCL 的加入使TPS 的分散性变好,淀粉颗粒的体积尺寸变小。 当PLA 与 TPS36( 甘油含量为 36% ) 共混时,体系的断裂应变随着 TPS36 含量的增加而增加,静态模量随着 TPS36 含量的增加而单调下降;当 PLA 与TPS24(甘油含量为 24% )进行共混时,断裂应变随着 TPS24 含量的增加基本保持不变,但均小于5%,与纯 PLA 接近。 当 10% 的 PCL 加入到 PLA/TPS36(40 /50)体系时,体系的断裂应变提高到了55%[52].

为进一步解决淀粉与脂肪族聚酯共混体系的相分离,常见的方法是分别对脂肪族聚酯或淀粉进行化学改性,添加或原位生成适量的增容剂以增加二者的界面相容性,获得性能优异的共混材料。 在 PLA 与 TPS 共混过程中,如果同时加入马来酸酐和引发剂 2,5-二甲基-2,5-二(叔丁基过氧基) 己烷 ( L101),发现 TPS 的平均粒径下降到2. 2 ~ 4. 2 μm,TPS 和 PLA 的相容性获得明显提高[53]. 这主要是因为引发剂的加入可以使 PLA分子链上产生自由基,而马来酸酐可以与其发生反应,从 而 被 接 到 PLA 分 子 链 上 ( MA-graftedPLA),原位生成的 MA-grafted PLA 对 TPS/PLA共混体系起到了增容剂的作用,明显增加了二者的界面黏附力。 当马来酸酐用量为 PLA 质量的2% 时,体系的断裂伸长率大于 100% .

添加二异氰酸酯类物质到淀粉与脂肪族聚酯共混体系中也可以获得类似的效果。 当二苯基亚甲基二异氰酸酯(MDI) 的加入量为凝胶化淀粉(GS)重量的 1. 25 wt% 时,可以提高 PLA/GS(40 /60)的拉伸强度及断裂伸长率[54]. MDI 分散在淀粉中还是脂肪族聚酯中所起到的增容效果不同,只有分散在聚酯相中的 MDI 起到了增容剂的作用,使得共混材料的模量、屈服强度和冲击强度获得提高[55].在加工过程中还可以外加增容剂,如聚酯的接枝或嵌段共聚物,来提高二者的界面粘结力。

Sugih 等[56]分别将甲基丙烯酸甲酯缩水甘油酯以及马来酸二乙酯接枝到 PCL 上形成两种反应型增容剂 (PCL-g-GMA 及 PCL-g-DEM),然后分别加到淀粉与 PCL 的共混体系。 研究发现,PCL-g-DEM 的增容效果明显好于 PCL-g-GMA,只需添加1% 的 PCL-g-DEM,PCL / St 共 混 物 的 模 量 就 从337 MPa 提高到 371 MPa. 而在 PCL-g-GMA 中,由于活性基团 GMA 的分布较宽,导致其在较高的添加量时才具有较好的增容效果[56].

除了加入这些反应性的增容剂外,还可以把淀粉与脂肪族聚酯的接枝共聚物作为增容剂加到共混体系中。 Chen 等[45]将淀粉与 PLLA 接枝共聚物作为增容剂加到 PLLA/St 共混体系中,使共混材料的力学性能得到大幅度的提高,在 PLLA 与淀粉共混比例为 5∶ 5时,添加 10% 的接枝共聚物,共混物的拉伸强度为 37. 5 MPa,而未加增容剂的共混体系的拉伸强度仅为 9. 3 MPa. 以淀粉与脂肪聚酯的接枝共聚物作为增容剂时,它的结构非常重要,直接决定着分子间相互作用的大小以及脂肪族聚酯和淀粉分散相之间界面黏着力的大小。

Don 等[57]以铈离子为引发剂将醋酸乙烯酯接枝到可溶性淀粉上,然后通过溶液共混及熔融共混获得了改性淀粉 /聚 3-羟基丁酸酯(PHB)共混物。 醋酸乙烯酯的引入不仅阻止了淀粉的聚集,而且使淀粉和 PHB 具有了一定的相容性,不再出现相分离的现象。 20 wt% 的改性淀粉加到 PHB 中可以同时提高共混材料的拉伸强度和断裂伸长率,只是模量略有降低。

2. 2. 3 与聚乙烯醇 ( PVA) 共混 PVA 是目前乙烯基商品聚合物中唯一被认为具有生物降解性的材料。 它的分子链上含有大量的羟基,因此与淀粉可以发生强烈的相互作用,使它们具有良好的相容性[58]. 到目前为止,淀粉 / PVA 共混物是少数几个获得了商业上成功的体系。 虽然淀粉 /PVA共混体系具有一定的力学性能,但是随着时间的推移,性能下降得很快。 此外,由于淀粉和 PVA 都是亲水性的高分子,因此如果使用过程中对耐水性要求比较高时,淀粉 /PVA 共混体系必须经过改性处理。

Zhao 等[59]先把淀粉进行甲基化改性,然后将其加入到 PVA 水溶液中流延成膜,并研究了材料的耐水性、力学性能和生物降解性。 发现甲基化淀粉/PVA 薄膜比原淀粉/PVA 薄膜的耐水性好,取代度为 0. 096 时复合膜的吸水率下降了近一半。 但是随着淀粉上甲基取代度从 0. 096 增加到 0. 864,材料的耐水性并没有明显的提高,而拉伸强度和断裂伸长率都随着甲基取代度的增加而增大。

此外,将淀粉 /PVA 进行交联处理也可增加体系的疏水性及强度。 Zhou 等[60]将淀粉 /PVA 薄膜浸泡在含有苯甲酸钠的水溶液一定时间,然后在紫外光照射下进行表面光交联,以提高淀粉 /PVA 薄膜的耐水性和力学性能。 研究表明,通过表面光交联可以显著降低淀粉 /PVA 薄膜的亲水性,同时使薄膜的拉伸强度和杨氏模量增加,但是断裂伸长率却发生下降。 交联剂的种类对淀粉 /PVA 的性能也有重要的影响。 Das 等[61]在淀粉 /PVA 水溶液中分别 加 入 5% 的 硼 砂 ( B ) 、甲 醛(F)、表氯醇(E) 以及氧化锌(Z),以获得淀粉 /PVA 交联材料。 研究中发现氧化锌不能交联淀粉 /PVA,只起到了填料的作用。 以硼砂为交联剂的淀粉 /PVA 具有最佳的力学性能,其拉伸强度和模量与未交联的相比增加了 160% 和 390% . 这可能是硼砂中的羟基与淀粉、PVA 上的羟基发生相互作用,形成较为刚性的三维网状结构造成的。而以表氯醇为交联剂时,淀粉 /PVA 的耐水性最好,最大吸水率只有 24% (未改性的淀粉 /PVA 的最大吸水率为 52% )。 而甲醛和氧化锌的加入会使淀粉 /PVA 的拉伸强度和模量都发生下降。

在淀粉与 PVA 的水溶液中加入纳米二氧化硅,然后流延成膜,发现所制备的淀粉基薄膜的拉伸强度、断裂伸长率以及光学透明性较未加入纳米二氧化硅的分别提高了 79. 4% ,18% 和 15% ,而吸水性下降了 70% . 只是纳米二氧化硅的加入使淀粉 /PVA 薄膜的生物降解速率有所降低,但是延长降解时间至 120 天,其最终生物降解度与未加纳米二氧化硅的淀粉 /PVA 薄膜一致。 纳米二氧化硅的粒径只有 60 nm,具有量子隧道效应,很容易进入淀粉和 PVA 的分子链,破坏它们的有序结构,使其结晶度下降,薄膜透明性提高。 此外,纳米二氧化硅很容易与淀粉、PVA 形成氢键以及C-O-Si 键,使淀粉与 PVA 的相容性获得大幅度的提高,同时阻止了水分子的进入,因此淀粉 /PVA 薄膜的力学性能及疏水性同时得到提高[62].

目前,淀粉 /PVA 薄膜大多采用流延法生产,然而,从经济角度来看,流延成膜的加工方式生产效率低、设备费用大、占地面积多、人工操作劳动强度大、能耗高,从而使得淀粉 /PVA 薄膜的推广应用受到了限制。

Zou 等[63]采用正交设计实验,用单螺杆挤出机制备了淀粉 /PVA 复合材料。 他们把淀粉、PVA、柠檬酸、硼砂、水按一定比例在 40 ~ 50℃ 下高速混合,随后用单螺杆挤出机挤出、造粒。 研究结果显示,复合材料的吸水性随着淀粉含量的增加而增加,但柠檬酸和硼砂的加入可以有效地改善复合材料的力学性能,并降低材料的吸水性。

2. 2. 4 与纤维素等天然高分子共混 通常与淀粉进行共混的天然高分子主要有纤维素、蛋白质、壳聚糖等,都来源于可再生资源。 淀粉与纤维素化学结构相似,使得它们具有良好的相容性,如果直接将各种植物来源的纤维加入到热塑性淀粉中,纤维将起到增强作用。 由于纤维素 /淀粉的相互作用,导致淀粉大分子运动单元的运动能力下降。 将样品经低温脆断后,在其 SEM 照片中可以观察到嵌入淀粉基体中的长度为 20 μm,厚度为50 nm 的竹纤维[64]. 随着竹纤维含量增加到 3%~ 5%,其纤维的含量也持续增加。 继续提高纤维含量至 15% 或 20% ,纤维开始聚集在淀粉的断面。 竹纤维的加入增强了淀粉材料的拉伸强度和杨氏模量,但是断裂伸长率却下降。 当竹纤维的添加量为 8% 时,淀粉的拉伸强度和杨氏模量分别为 12. 8 和 210. 3 MPa[64].

不同种类的纤维素及其衍生物,如羧甲基纤维素[65]、微晶纤维素[66]、细菌纤维素[67]与淀粉进行共混时,发现它们对淀粉材料的增强程度存在差异。 Wan 等[67]的研究表明,7. 8% 的细菌纤维素能够将淀粉材料的拉伸强度提高 2. 03 倍,达到26 MPa. 同时发现,加入细菌纤维素的淀粉材料的力学性能保持比未加细菌纤维素的好,而且随着细菌纤维素用量的增加这种作用越明显,这主要归功于细菌纤维素具有较高的结晶度从而具有很好的耐水性。

Salam 等[68]首先制备了柠檬酸淀粉酯,然后将其与壳聚糖发生交联制备了超吸水、吸盐的泡沫材料。 由于柠檬酸淀粉酯上的残留的羧基与壳聚糖上的氨基发生反应形成了共价键,因此材料具有较高的强度及储存、损耗模量。

Wu 等[69]以 1-烯丙基-3-甲基氯化咪唑离子液体(AmimCl) 为溶剂制备了纤维素 /淀粉 /木质素三元复合膜,发现该复合膜无论出于干态还是湿态均具有良好的力学性能,且该复合膜具有良好的气体阻隔性能,其中二氧化碳和氧气的透过率之比接近 1,预示着该复合膜可以用作食品包装等领域。

3 淀粉纳米晶

许多天然高分子包括淀粉、纤维素、甲壳素等本身就是半结晶大分子,可以通过硫酸或盐酸等强酸使其非晶区或者外层晶片发生水解得到形状不同的纳米级微晶或晶须。 这些天然高分子纳米微晶或晶须与一般无机纳米增强剂相比,来源广泛、成本低、密度低,并且表面具有许多羟基可以参与一些功能化反应。

法国的 Dufresne 教授在淀粉纳米晶方面开展了一系列卓有成效的工作[70 ~ 74]. 他通过盐酸或硫酸对高支链含量的蜡质玉米进行水解,得到了淀粉纳米晶。 TEM 照片显示,所得的淀粉纳米晶呈碟状,厚度为 6 ~ 8 nm,长度为 40 ~ 60 nm,宽度为15 ~ 30 nm[70]. 将淀粉纳米晶悬浊液与天然胶乳进行混合,并流延成膜,发现纳米晶的引入不但增强了材料的力学性能还降低了材料的水蒸气和氧气的透过性[71]. 淀粉纳米晶还可以作为填料加到经过甘油塑化的蜡质玉米淀粉体系,由于纳米晶与蜡质玉米淀粉结构相同,二者存在强烈的氢键相互作用,可以增强玉米淀粉膜的模量,尤其是甘油含量为 30% 的淀粉体系,增强效果显著,当 5%淀粉纳米晶加入后,玉米淀粉膜的模量从 0. 46MPa 提高到 3. 4 MPa;继续增加淀粉纳米晶的含量到 15% 时,淀粉膜的模量可以高达 44 MPa[72].

由于纳米晶表面含有羟基,可以进一步对其进行功能化。 Dufresne 等[73]通过甲苯二异氰酸酯把聚四氢呋喃、聚己内酯、聚乙二醇单甲醚接枝到淀粉纳米晶上。 XRD 数据显示接枝改性并没有改变淀粉纳米晶的晶体结构,而这类聚合物的引入增加了淀粉纳米晶的非极性,可以预见这类经过改性后的淀粉纳米晶可以作为增容剂、表面活性粒子以及共连续纳米复合材料的前驱体[74].

由于淀粉纳米晶在微米尺度上易于聚集,限制了它 在 复 合 材 料 上 的 实 际 应 用。 采 用“graftfrom”的方法,在微波辅助下,可以将 PCL 接枝到在淀粉纳米晶表面(StN-g-PCL)。 添加 5 wt% 的StN-g-PCL 到 PCL 基的水溶性聚氨酯中发现,聚氨酯的拉伸强度和断裂 伸长 率同 时得到 了增强[75],即 StN-g-PCL 既具有增强又具有增韧 作用。 继续增加 StN-g-PCL 的用量,发现水性聚氨酯除了模量有所增加以外,拉伸强度和断裂伸长率都发生下降。 这主要是由于 StN-g-PCL 在晶区发生聚集,阻止了拉伸强度和断裂伸长率的提高。

4 淀粉材料的应用

4. 1 降解塑料

塑料垃圾所引发的环境保护问题已成为全球关注的热点问题,为了解决这一“白色污染”问题,淀粉基材料被广泛地开发成可降解的包装材料、一次性餐具、薄膜和垃圾袋等[76]. 其中淀粉与合成树脂或其他天然高分子共混而成的淀粉材料,是目前商业上开发最为成功的降解塑料。 意大利 Novamont 公司的 Mater-Bi 塑料系列产品就属于此类产品。 Mater-Bi-A 级的产品是将连续的乙烯-乙烯醇共聚物(EVOH) 相和淀粉相的物理交联网络形成的高分子合金。 由于两种成分都含有大量的羟基,产品具有亲水性,吸水后力学性能会降低,但不溶于水,降解周期为 2 年。 Mater-Bi-Z级的产品是淀粉与 PCL 的共混物,可以吹塑成农地膜、包 装 膜 等 膜 产 品,降 解 周 期 为 20 ~ 45天[77]. Mater-Bi-Y 级的 产 品 是 以 淀 粉 和 纤 维 素(或其衍生物) 为主要原料制备的,可以注塑成型,主要用作餐具、花盆、高尔夫球座等,堆肥条件下 4 个月内可以降解。 Mater-Bi 产品价格较高,限制了其广泛应用。 此外,德国 BIOTEC 公司研发和生产的以淀粉和脂肪族聚酯为主要原料的全生物降解 塑 料,其 中 淀 粉 的 含 量 在 55% ~ 75% 之间[78]. 国内对可完全生物降解的淀粉塑料的研究多停留在基础研究或实验室阶段,仅有少数单位(如武汉华丽环保科技有限公司等) 声称开发生产出完全生物降解的热塑性淀粉塑料,可以用于薄膜、片材的生产。

4. 2 吸附材料

工业废水中含有很多有毒的物质,特别是一些金属离子,容易在人体内沉积,危害健康和污染环境。 淀粉基材料常被用作工业废水的吸附剂,其吸附机理主要有离子交换、配位作用、螯合作用、静电作用、氢键作用、物理吸附等。 阳离子淀粉、阴离子型磷酸酯淀粉、交联淀粉等通常被用于工业废水的处理[79].

Chen 等[80]首先以表氯醇为交联剂制备交联玉米淀粉,然后用过氧化氢将其氧化,制备了具有不同氧化度的交联淀粉。 经过氧化后的交联淀粉对钙离子的吸收属于 Langmuir 等温吸附过程。 羰基含量越高的氧化交联淀粉,与钙离子发生离子间相互作用越大,对钙离子的吸收能力就越强,最大吸收能力为 1. 561 mmol/g. 将经过交联处理的淀粉与甲基丙烯酸进行接枝反应,发现此淀粉衍生物对 Cu2 +,Pb2 +,Cd2 +以及 Hg2 +有毒的二价重离子具有很强的吸附能力。 当羧基含量较高时,20 min 内该淀粉衍生物可以将这些离子的浓度从200 × 10- 6左右降低到 20 × 10- 6~ 80 × 10- 6. 其中,对 Hg2 +的去除最为有效[81].

4. 3 组织工程支架

由于淀粉等多聚糖无毒、亲水、具有黏附性、生物相容性和生物降解性被广泛用在生物医用领域。 其中淀粉与脂肪族聚酯(如 PCL、PLA 等) 的共混材料,可以采用多种加工方式获得具有 3D结构的多孔的组织工程支架,用于骨、软骨的修复与再生。

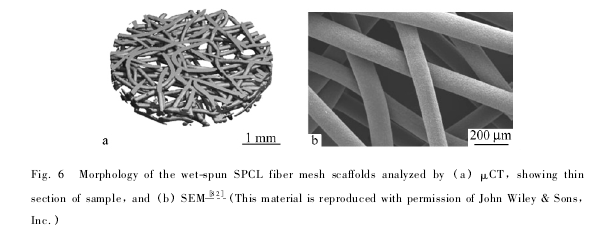

Tuzlakoglu 等[82]通过湿法纺丝得到了淀粉 /PCL 纤维网状支架,并以等离子处理纤维的表面,以提高成骨细胞的黏附力及增殖率。 采用显微计算机辅助断层摄影技术(μCT)可以明显看到纤维无规的形成了 3D 网状结构(图 6),纤维直径在100 μm,平均孔洞尺寸为 250 μm,是骨再生的理想的孔洞尺寸。 等离子处理后的纤维表面形态及化学组成发生变化,成骨细胞能够识别支架表面的这些物理和化学的变化,具有更高的细胞活力及增殖率。

Duarte 等[83]采用超临界相转化技术,无需干燥,一步就制备了淀粉 /PLA 共混物(SPLA50) 与骨活性陶瓷 Bioglass 45S5 (BG) 组成的孔状组织工 程 支 架。 体 外 生 物 活 性 实 验 显 示,由 于Bioglass 被引入到聚合物支架中,14 天以后磷灰石在其表面形成。

淀粉 /EVOH 共混物(SEVA-C)、淀粉 /醋酸纤维素共混物 ( SCA)、以及表面涂覆有磷酸钙的SEVA-C 也可以通过挤出的方式制成支架。 3 种支架被植入 Wistar 大鼠体内,用于修复它的远端股骨头。 研究表明,3 种支架虽然都可以治愈 Wistar大鼠,但是组织反应程度存在差异,将 SCA 支架植入大鼠体内 6 周后,可以明显观察到支架和周围骨髓相结合,同时支架表面及内部同时观察到骨的生长。 涂覆磷酸钙的 SEVA-C 支架与未涂覆的组织反应基本相同[84].

4. 4 药物释放载体

淀粉基材料在生物医用领域的另一重要用途是作为药物释放载体。 淀粉作为药物载体的优点是生物降解性、生物相容性、降解速度可调性、无毒、无免疫原性、贮存稳定、价格低廉、与药物之间没有相互作用,符合给药系统的要求。 淀粉基材料通常以微球、凝胶的形式作为药物的载体。

交联阴离子淀粉微球可以通过油 /水乳化挥发法制备,微球尺寸分布较窄,分散性较好。 以甲基蓝为模型药物,发现随着载药时间的延长或载药浓度的增加,微球载药量也增大,但是当载药浓度提高到 1. 25 mg/mL 时,负载效率反而发生下降。 在氯化钠水溶液中甲基蓝的释放分为两个阶段,即起始阶段的突释以及后来的持续溶胀控制释放[85].

淀粉与丙烯酸的接枝共聚物常被用作载药的水凝胶,丙烯酸的引入可以赋予淀粉材料一定的pH 响应性。 将羧甲基淀粉、甲基丙烯酸、聚乙二醇单甲醚共同溶解在水中,然后加入 N,N′-亚甲基双丙烯酰胺作为交联剂制备了 pH 敏感水凝胶,并用于胰岛素的释放。 通过调整交联程度,可以获得具有不同溶胀度的凝胶,而溶胀度的大小直接决定着胰岛素释放量的多少。 此外,研究还表明凝胶在 pH = 7. 4 的缓冲溶液中胰岛素的释放量,远远高于 pH = 1 缓冲溶液的,说明该水凝胶适合肠道给药[86].

5 结语

淀粉作为一种可再生的天然资源固然为高分子材料的可持续发展提供了原料,但因淀粉自身固有的特性,很难直接作为一种材料来使用,须通过必要的改性来实现相应功能和用途。 需要指出的是,对于量大并且低附加价值的材料,宜采用非粮食类淀粉作为原料。 纵观近年淀粉基高分子材料的研究进展,尽管取得了大量的研究成果,但与过去一二十年的研究相比,并没有重大的突破。 因此,今后应在淀粉的化学改性方式与方法上取得突破,如采用环境友好的、绿色的化学改性过程、减少改性步骤和反应时间,使本质上无污染、可再生的淀粉获得更加广泛的应用。 对于直接采用物理改性方法制备的淀粉基材料,应在满足应用的前提下,大幅度提高淀粉的含量,降低材料的成本,这对于推进其在环境领域的应用起着至关重要的作用。 而这些研究工作中,特别要关注直接或间接利用非粮淀粉制备淀粉基高分子材料的研究。

REFERENCES

1 Liu Yuhuan( 刘 玉 环 ),Gao Longlan ( 高 龙 兰 ),Luao Aixiang ( 罗 爱 香 ),Ruan Rongsheng ( 阮 榕 生 ),Liu Chengmei ( 刘 成 梅 ) . ActaPolymerica Sinica( 高分子学报),2008,(6):544 ~ 549

2 Whistler R L,Paschall E F. Starch:Chemistry and Technology. New York:Academic Press,1965. 475 ~ 480

3 Carsten G,Thomas H. Cellulose,2005,12:435 ~ 444

4 Antonietti M,Kuang D B,Smarsly B,Zhou Y. Angew Chem Int Ed,2004,43(38):4988 ~ 4992

5 Biswas A,Shogren R L,Stevenson D G,Willett J L,Bhowmik P K. Carbohydr Polym,2006,66:54

6 ~ 5506 Xie W L,Shao L,Liu Y W. J Appl Polym Sci,2010,116:218 ~ 224

7 Lehmann A,Volkert B. J Appl Polym Sci,2009,114:369 ~ 376

近年来,相比于传统的疾病治疗方法,利用药物载体靶向治疗作为一种新型的治疗方法已经引起人们越来越多的关注。现在各种各样的药物载体不断地被设计和发展,其中最常见的药物缓释载体有胶束[1]、纳米凝胶[2]、纳米颗粒[3]和脂质体[4]等。而在上述这些药物...

在各种化学纤维中,聚氨酯纤维以其优异的高回弹性性能,被广泛地应用于各种形态的纱,由裸纱、包缠纱、合捻纱、包芯纶等织成的面料尤为广大消费者所喜爱。弹性面料以其在观赏性、舒适性及功能性方面的优异特点而风靡全球。随着人们生活水平的不断提高,消费...

本文通过对有机化学的简单介绍, 进而深入分析了高分子材料合成中有机化学的应用, 从而为我国高分子材料合成领域更好的发展提供重要帮助。...

现如今纳米材料在电工、生物、医药等领域已经得到了广泛应用,而在油田化学工程中,纳米材料的研究也正如火如荼地进行,主要涉及到包括纳米颗粒、纳米薄膜、纳米晶体、纳米纤维、纳米乳液等诸多不同形式的纳米材料。...

淀粉是一种可再生的天然多糖高聚物,在自然界的产量仅次于纤维素,具有来源广泛、价格便宜、生物相容性好和可生物降解等优点,在石油资源枯竭和环境污染日益加剧的今天,越来越被人们所关注。淀粉酯是一类重要的淀粉衍生物,由淀粉与有机酸或无机酸酯化反应...

随着人类文明的进步与社会经济生活的发展,能源危机、人类重大疾病相关问题、环境问题等一系列对全球造成影响的科学技术问题的出现使得化学学科、特别是高分子学科成为所有学科的中心学科。例如,基于共轭聚合物半导体材料的有机发光二极管、场效应晶体管...

高分子化工材料从19世纪就已经出现,同时高分子体系在发展的过程中也在不断的完善和发展,在这样的情况下,人们在生产和生活的过程中也得到了来自于高分子化工材料的很多益处,我们日常生活中的物品、油漆涂料等都是高分子化工材料的应用范畴,在科研工作中...

化学纤维在橡胶骨架此类材中要得以应用的主要种类有芳纶纤维、锦纶纤维,锦纶6,锦纶66涤纶(聚酯)纤维。...

本文主要介绍了国内外高吸水高分子材料不同的研究方法和工艺方法,重点综述了淀粉系、纤维素系和合成聚合物等三大类高吸水高分子材料的研究进展。...

单组分室温湿固化聚氨酯胶黏剂具有极性和活性很高的游离异氰酸酯基,它能与含活泼氢的物质发生作用,能够胶接多种材料,现在已被广泛地应用于许多材料的胶接。在木材工业中,可实现在室温条件下木材端部的粘接以及含水率较高的湿材粘接,这些均是...