化工工程师论文(精选范文10篇)之第十篇

摘要:介绍了工业上芳烃联合装置生产对二甲苯的甲苯歧化工艺、C9A芳烃烷基转移工艺、二甲苯异构化工艺、近几年工业化的甲苯甲醇烷基化工艺,相比甲苯歧化工艺,甲苯甲醇烷基化工艺具有甲苯转化率高、不会副产苯的优点,不会像甲苯歧化工艺存在甲苯异构化及多次分离的工艺过程。利用其他原料生产PX的新工艺包括合成气一步制PX工艺、苯和合成气制PX工艺、甲苯和合成气制PX工艺、烷烃转化制PX工艺,其中,合成气制二甲苯前景广阔,可在很大程度上减少PX生产的化学反应步骤,符合化学反应原子经济学原则,给合成气找到一条制取高附加值化学品的工艺途径。

关键词:对二甲苯; 甲苯甲基化; 合成气; 烷烃;

作者简介: 冯志武(1965-),男,本科,高级工程师,研究方向为化学工程及工艺,通讯联系人,0351-5277680,amandharmo12345@126.com;

Production technique and research progress of para-xylene

Abstract:The paper introduces the industrial aromatics producing processes which include the para-xylene production of toluene disproportionation, C9A aromatics transalkylation process, xylene isomerization process, process and basic parameters of alkylation of toluene with methanol in recent years, new techniques of PX production process in the research stage, comparing with the toluene disproportionation process, the alkylation of toluene with methanol process has the advantages of high toluene conversion rate, there's no by-product of benzene and no need to proceed process of toluene isomerization and toluene separation process several times, new PX process by using other raw materials, including One-pass conversion of syngas to para-xylene, PX process using benzene and syngas, PX process using toluene and syngas, conversion process of alkane to PX, prospects of the process of xylene from syngas have a bright future, which can reduce the chemical reaction steps of PX production greatly, in line with the chemical principle of reaction atomic economic, there's a route of producing high-value chemicals.

Keyword:para-xylene; alkylation of toluene; syngas; alkane;

对二甲苯(PX)是一种重要的有机化工原料,主要用于生产精对苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT),PTA或DMT再和乙二醇反应生成聚对苯二甲酸乙二醇酯(PET),即聚酯。随着近年来我国聚酯行业的快速发展,我国对二甲苯行业的供需缺口越来越大,我国2017年对二甲苯的年产量1 019万t,进口1 426万t,进口依存度达到58%.

对二甲苯的原料主要是混二甲苯(MX),混二甲苯是由对二甲苯、邻二甲苯及间二甲苯组成,而混二甲苯过去主要来自于炼焦工业,现在主要来自石脑油的催化重整,或炼油的C6+重整生成油。

重整油和裂解加氢汽油中抽提一直以来是生产PX的主要工艺路线,在混二甲苯混合物中间二甲苯(MP)含量较高,而工业上需求量较大的对二甲苯(PX)含量却较低。所以工业上常常通过甲苯歧化和烷基转移工艺、C8芳烃异构化工艺以及甲苯选择性歧化工艺来增产对二甲苯。

1、现有生产工艺

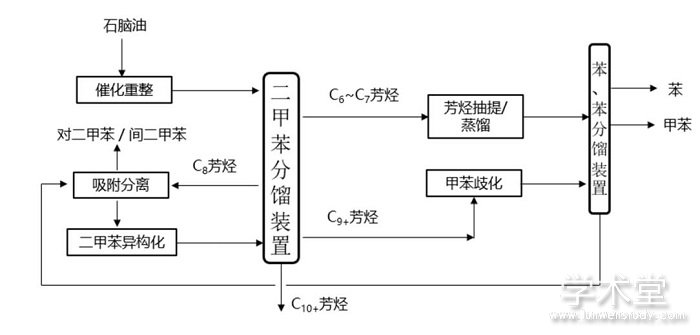

对二甲苯主要由芳烃联产装置制得,芳烃联产是以石脑油为原料经过一系列分离、提纯得到产品PX和其他附加值较高的副产品的过程。芳烃联合装置一般由二甲苯分馏、歧化(含苯-甲苯分离)、吸附分离、二甲苯异构化和抽提蒸馏5个装置以及中间罐区和配套公用工程部分组成。其中甲苯歧化工艺主要有包含烷基转移反应的甲苯与C9A芳烃的歧化工艺和只处理甲苯的甲苯歧化工艺2类。图1是芳烃联合装置生产对二甲苯流程示意图[1].

图1 芳烃联产PX工艺流程简图

1.1 甲苯歧化与烷基转移工艺

目前,世界上的甲苯歧化与烷基转移技术有[2]xylene-Plus工艺、Tatoray工艺、MTDP工艺、LTD工艺、TEBX工艺及MSTDP工艺、Trans-Plus工艺。其中Xylene-Plus工艺采用Y型分子筛-硅铝小球作催化剂和移动床工艺,其余工艺均采用氢型丝光沸石或ZSM-5沸石催化剂固定床工艺。

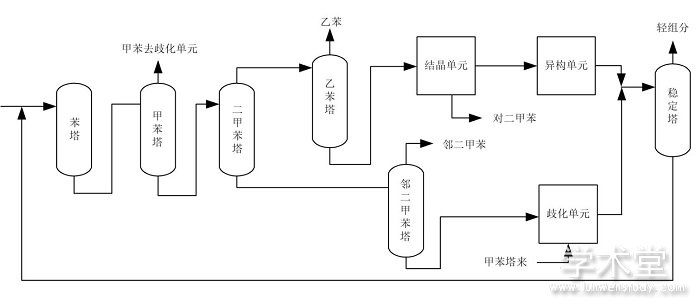

Xylene-Plus工艺[3]是最早工业化的PX生产工艺,采用Y型沸石分子筛催化剂,图2是Xylene-Plus工艺流程简图。

图2 Xylene-Plus工艺流程

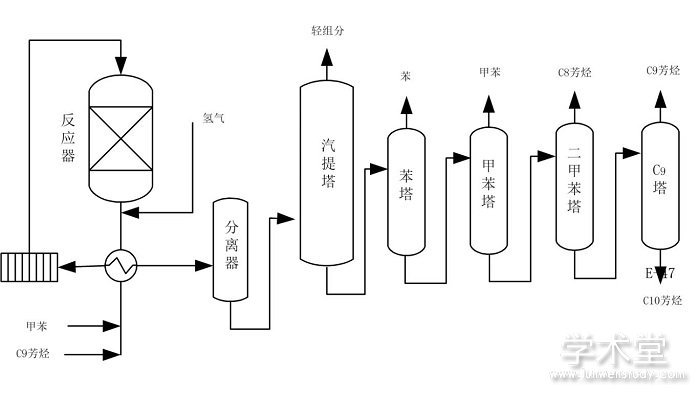

Tatoray工艺[4]在1996年由美国UOP公司和日本东丽公司联合开发,工艺流程简图如图3,具体采用固定床绝热临氢工艺,该工艺最大的特点是可利用较多的C9A芳烃(质量分数0~50%),生成的二甲苯质量分数可在46%~67%,芳烃单程转化率在40%以上,芳烃的总回收率在97%以上,采用TA-20丝光沸石催化剂,甲苯和C9A均可进入丝光沸石孔内进行反应,催化剂再生周期长达1 a,寿命3 a以上。

图3 Tatoray工艺流程简图

MTDP工艺由美国Mobil公司在1975年工业化,工艺流程与Tatoray基本相同,可利用甲苯或C9A芳烃为原料,转化率约48%,采用ZSM-5沸石为催化剂,氢烃摩尔比2∶1,催化剂寿命大于2 a,期间催化剂再生不超过3次。

Trans-Plus工艺流程与Tatoray工艺基本相同。其特点是:此工艺采用了Mobil开发的专有TransPlus催化剂,催化剂为β-沸石。据介绍该工艺可处理100%的C9A芳烃,可处理含C10A芳烃25%的原料。反应条件:385~500 ℃、2.1~2.8 MPa,芳烃质量空速2.5~3.6 h-1,氢烃分子比不大于3,总转化率45%~50%,此工艺1997年首次在中国台湾中油公司应用。

1.2 甲苯择形催化

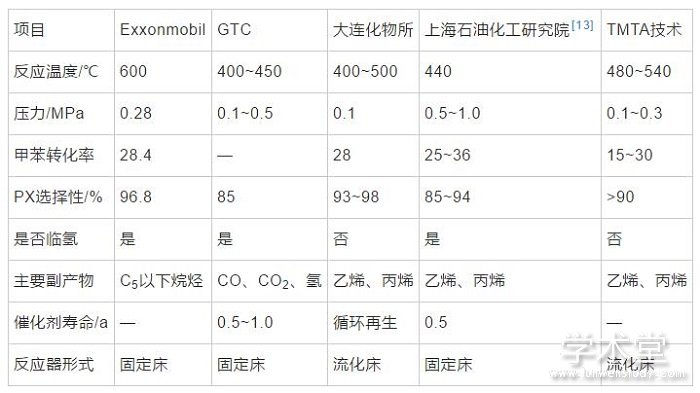

甲苯择形催化工艺与传统甲苯歧化工艺的区别是原料是甲苯,且能得到高浓度对二甲苯的二甲苯,大大降低了后续的分离成本,但该工艺的缺点是不能将C9A转化为更有价值的二甲苯和苯,且甲苯的转化率较低,表1[5,6]是几种甲苯择形催化工艺的指标对比。

表1 几种主要的甲苯选择性歧化工艺性能比较

PxMax工艺[7]是Mobil公司开发的第二代择形甲苯歧化技术,与第一代工艺MSTDP工艺相比,只是采用的催化剂不同,产物中的对二甲苯含量更高(95%以上),甲苯的转化率更高。PxMax工艺采用器外择形的EM-2300催化剂,催化剂的寿命可达15 a.该公司称,PxMax是目前最好的STDP工艺。

PxPlus工艺由UOP公司在1998年实现工业化,该工艺类似于MSTDP工艺,甲苯转化率为30%,可制得对二甲苯质量分数80%以上的混二甲苯,不支持会降低苯收率的甲苯和C9A芳烃之间的烷基转移反应。

S-TDT工艺[8]是1997年中石化上海石油化工研究院开发的基于HAT催化剂的S-TDT常规临氢工艺,该工艺改进了Tatory工艺,采用高性能改性丝光沸石催化剂、绝热固定床反应器,可使用C10A芳烃含量较高的原料生产苯和二甲苯,从而减少副产物C10A及以上重芳烃的排放量,目前此工艺已在国内运行的11套装置上得到应用。

1.3 甲苯-甲醇烷基化工艺

甲苯-甲醇烷基化合成工艺是一条增产PX的新工艺,为甲苯转化和甲醇利用提供了新的途径,甲苯和甲醇为原料在一定条件和催化剂的作用下发生烷基化反应生成PX和其他副产品[9].工艺一般分为原料预处理、烷基化反应、原料循环回收和PX分离提纯4个阶段,使用分子筛催化剂,PX的选择性可达90%以上,另外使用氢气、氮气或者水蒸汽作为反应的载气。

国内外许多公司包括BP、杜邦、埃克森美孚都在进行甲苯甲醇选择性烷基化制PX技术的开发研究。美国GTC公司已经开始营销由印度石化公司开发的甲苯甲基化工艺“GT-TolAlk”,该工艺采用一种专有的高硅废水催化剂,在氢气和水存在下的固定床上进行反应,对二甲苯的选择性大于85%[10].

国内研究单位有大连化学物理研究所、大连理工大学等,表2[11,12]是几种国内外不同甲苯甲醇烷基化的技术指标比较。

表2 几种典型的甲苯甲醇烷基化技术比较

中科院大连化物所与陕西煤化工技术工程中心共同开发了甲苯甲醇对二甲苯联产烯烃技术,于2012年完成了百吨级中试装置,采用MTX-1000型催化剂,甲醇为烷基化试剂,采用循环流化床反应工艺生产对二甲苯,累计运行640 h后,经鉴定后得出表3数据[14].

表3 大连化物所陕西煤化工项目甲苯甲醇烷基化技术参数

2、对二甲苯新工艺研究进展

2.1 合成气一步制对二甲苯路线

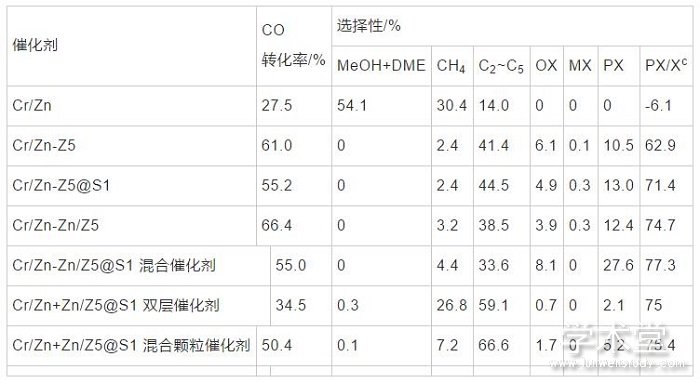

日本国立富山大学椿范立教授和中科院山西煤化所杨国辉成功设计并开发了一种新型复合催化剂(Cr/Zn-Zn/Z5@S1型),实现了合成气一步转化制对二甲苯,反应条件:5.0 MPa、673 K,表4是他们研究的不同催化剂效果[15].

表4 不同复合催化剂的选择性对比

Cr/Zn-Zn/Z5@S1复合催化剂上实现了高的二甲苯转化率(35.7%)和PX(27.6%)的转化率,Cr/Zn-Zn/Z5@S1复合催化剂由以下部分组成:Cr/Zn组分和核壳结构的Zn/Z5@S1沸石。合成气首先在Cr/Zn上转化为甲醇,然后已形成的甲醇在原位置经历了脱水、C–C键偶联等一系列反应步骤,在核壳结构的Zn/Z5@S1沸石上生成PX.具有硅质壳的分子筛可有效密封裸露的表面酸性位点,再结合自身的分子筛孔道修饰和改性,可大幅度降低芳烃、二甲苯同分异构体等副产物的生成,从而进一步促进PX的定向合成。

2015年Exxon Mobil提出一项合成气制备二甲苯的专利[16],主要工艺是合成气通过异构化催化剂和芳构化催化剂转化为含有苯,甲苯和二甲苯(BTX)的烃混合物。然后从BTX产物中回收对二甲苯,同时对部分BTX进行烷基化、烷基转移和二甲苯异构化过程以提高产物的对二甲苯浓度。此工艺的合成气包含CH4、H2和CO,其中H2和CO的摩尔比为0.5~6.0,CH4和CO的摩尔比为1~25,合成气还可含有CO2,使得进料可具有H2∶(CO+CO2)摩尔比为2~60.合成气首先在铁基催化剂上经费托合成转化为C2+碳氢化合物,再经过分离过程,排出不参加芳构反应的产品,芳构反应在MCM-22或ZSM-5催化剂上进行,费托反应和芳构反应均在250~350 ℃、700~2 000 kPa条件下进行,所以费托反应和芳构反应也可设计在同一反应器内进行。

2.2 合成气和苯制对二甲苯路线

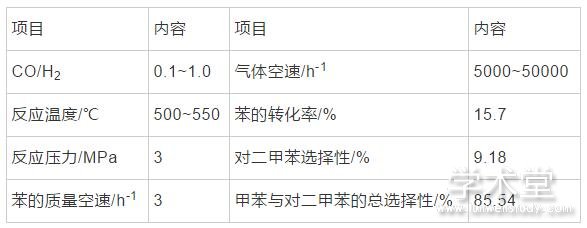

华东理工大学开发了苯与合成气制备甲苯与对二甲苯的工艺[16].在金属氧化物/固体酸催化剂上,苯与合成气发生反应生成甲苯与对二甲苯,副产物主要是联苯与小分子烷烃,表5是相关数据。

表5 合成气、苯制PX工艺参数

据资料查询,能达到以上效果的催化剂可能是PdO/ZSM-5型、RuO2/ZSM-5、RuO2/丝光沸石、CuO/NbOPO4、Fe2O3/NbOPO4中的一种。

2.3 合成气和甲苯制对二甲苯

2001年美国企业Exxon Mobil公司提出了一种以合成气和甲苯为原料高选择性制取对二甲苯的工艺路线[17].其关键是采用了一种改进的HZSM-5沸石(Si/Al=38)催化剂,该磷铝酸盐的材料由交替的和四面体组成,催化剂的寿命可达到4 000 h.

CO在此反应中充当甲基化试剂,合成气和甲苯可以分别或一起加热到反应温度,反应参数:200~600℃、0.1~20 MPa、液时空速1~50 h-1(LHSV),进料的组成是H2/CO(和/或CO2)/芳族化合物的摩尔比0.1~10/0.1~10/0.1~10,甲苯转化率可达28.6%,二甲苯选择性达71.1%.

2.4 烷烃转化制PX

2018年Exxon Mobil公司提出一种烷烃转化为PX的专利[18],主要是将烷烃转化为芳烃,再通过分馏产出C6~C7组分、C8组分和C9+组分,C6~C7组分进行甲基化反应,C8组分进行二甲苯异构化反应,得到混二甲苯,再从中分离得到对二甲苯。烷烃转化为芳烃有3种方式:①结晶铝硅酸盐分子筛在250 ℃~700 ℃、0.02~3 MPa的条件下将醇或醚转化为C2~C3烯烃和单环芳烃[19].②C2~C5脂肪烃先转化为烷基卤化物中间体,再经脱氢二聚成环反应(DHCD)转化为含PX的重质烃。脱氢二聚成环反应过程通过低聚反应增加碳链长度,促进成环,并使环状物脱氢成芳烃。该过程在350~650 ℃、10~2 000 kPa的条件下操作[20].③轻质烷烃经pentasil型硅分子筛在400~800 ℃,蒸汽和惰性气体存在下转化为芳烃,转化率高达20%,选择性高达70%[21].

3、总结

从重整油和裂解汽油中抽提和分离得到的PX远不能满足需求,工业上往往采用甲苯歧化和烷基转移、C8芳烃异构化等技术增产PX.Tatoray工艺是目前较为成熟的甲苯歧化工艺,MSTDP工艺和Xylene-Plus工艺各自有一定的缺点,Tatoray工艺相比MSTDP系列甲苯歧化工艺有较大的优势。

甲苯和甲醇烷基化工艺是近年来得到开发的PX生产技术路线。该工艺应用在传统芳烃联合装置,能够增产PX,也能够利用甲苯独立建厂生产PX,主要特点就是可以同时产出PX、苯和烯烃,生产所需甲苯单耗比石油路线低,产品比较多,但此工艺同样需要太多的分离设备,在目前石油价格较低的情况下,甲苯和甲醇烷基化工艺生产PX成本相比传统工艺成本可能不具有较大优势。

根据Exxon Mobil公司提出的资料,烷烃、合成气、甲醇等原料均可生产PX,目前在国内尚未有这类技术的工业化装置,而从国内的煤层气开采利用、煤化工行业、金属冶炼废气利用行业发展看,烷烃、烯烃、合成气等化工原料生产PX工艺技术大有应用前景,尤其是合成气一步制PX技术如能工业化,能够在很大程度上改变煤层气、合成气大部分用于燃烧的现状,并且相对于石油路线,PX的生产成本及设备投资优势极大。

参考文献

[1] 吴巍。 芳烃联合装置生产技术进展及成套技术开发[J]. 石油学报,2015,31(2):275-280.

[2] 路守彦。 对二甲苯工艺技术与生产[J]. 石化技术,2012,19(2):62-65.

[3] 曾丹丹,吕利平,李航。 对二甲苯生产工艺研究进展[J]. 广州化工,2016,44(3):15-17.

[4] 孔德金, 杨为民,芳烃生产技术进展[J]. 化工进展,2011,30(1):16-19.

[5] 章晶。 溴甲烷甲苯甲基化制二甲苯新工艺的研究[D]. 长沙: 湖南大学,2010.

[6] 朱志荣,谢在库,陈庆龄,等。 甲苯择形歧化合成对二甲苯催化剂的研究与应用[J]. 石油学报,2006,(S1):45-49.

[7] 唐杰。 发挥炼化一体化优势 加快我国对二甲苯发展[J]. 当代石油石化,2008,16(3):11-14.

[8] S-TDT甲苯歧化工艺技术[R]. 中国石化上海石油化工研究院,2012.

[9] 宋兰兰,李振荣,赵亮富,等。 甲苯与甲醇侧链烷基化反应热力学分析[J]. 天然气化工: C1化学与化工, 2013,38(1):46-50.

[10] 曹劲松,张军民。 甲苯甲醇烷基化制对二甲苯反应器的选择[J]. 石化技术,2010,26(6):16-18.

[11] 祝然,唐建远,张新平。 甲苯甲醇烷基化制对二甲苯工艺技术经济分析[J],天然气化工: C1化学与化工,2015,40(2):50-54.

[12] 曹劲松,张军民。 甲苯甲醇烷基化制PX技术的开发优势[J]. 石油化工技术与经济,2010,26(1):8-10.

[13] 邹薇。 MTX甲苯甲醇甲基化催化技术与工业化[C]. 上海: 煤制芳烃研讨会, 2014.

[14] 《甲苯甲醇制对二甲苯(PX)联产低碳烯烃流化床技术》科学技术成果鉴定证书中石化联签字[R]. 2012.

[15] Zhang Peipei, Tan Li, Yang Guohui, et al. One-pass selective conversion of syngas to para-xylene[J]. Chem Sci, 2017, 8: 7941-7946.

[16] 钟杰,刘晓晖,杨帆,等。 Pt/ZSM-5催化苯与合成气烷基化反应及工艺条件研究[J],石油炼制与化工,2016,47(5):62-65.

[17] ExxonMobil Chemical Patents Inc. Selective methylation to para-xylene using fuel syngas, US, 6459006[P]. 2001-10-05.

[18] ExxonMobil Chemical Patents Inc. Process for converting alkanes to para-xylene: US, 2018370874[P]. 2018-12-27.

[19] Council of Scientific & Industrial research, New Delhi. Process for the preparation of hydrocarbons: US, 08/917347[P]. 1999-08-10.

[20] Monil oil corp. Methanol conversion to para-xylene using a zeolite catalyst containing an oxide of boron, magnesium, phosphorus, or mixtures: US,19770801127[P]. 1978-05-09.

[21] UOP. Production of xylenes from light aliphatic hydrocarbons via dehydrocyclodimerization and methylation: US, 4088776[P]. 1991-08-27.

合成气压缩机干气密封技术在煤化工项目中的不断应用,逐步积累运营经验,业内压缩机厂家与干气密封厂家以及科研设计人员应考虑诸多实际运营问题,以保证合成气压缩机更稳定可靠地长周期运行。...

在生产运行中,工艺人员多次发现监控画面的VE67003/4振动数值突然增大,并超过报警值,有时也超过联锁值,导致数次联锁跳车。这一振动数值异常波动,多次频繁出现,严重影响设备的安全运行,给生产长期稳定运行带来极大的压力。...