摘要:为了实现对电镀生产线中镀槽上的阳角进行温度监测和高温报警,设计了一套新型温度监测系统。该系统以工业红外相机为基础,架设在行车上,利用TCP/IP协议的网络通信技术将所采集的数据信息传输到主机上,能直观地呈现出目标的热像图以及温度分布情况,实现了自动测温代替人工测温,有效预防火灾事故的发生。

关键词:红外诊断;在线监测;高温报警;

Abstract:In order to realize the temperature monitoring and high temperature alarm of the Yangjiao on the plating bath in the electroplating production line, a new temperature monitoring system is designed. Based on the industrial infrared camera,the system is set up on the train, and uses the network communication technology of TCP/IP protocol to transmit the collected data information to the host, which can intuitively present the thermal image and temperature distribution of the target, realize the automatic temperature measurement instead of manual temperature measurement, and effectively prevent the occurrence of fire accidents.

Keyword:infrared diagnosis; on-line monitoring; high temperature alarm;

1 引言

随着我国工业的快速发展,在航天、航空、汽车、船舶等大多数行业中,电镀工艺已被广泛的使用[1]。但电镀也是一个高耗能、高污染的行业,尤其是电镀工艺中的镀液一般都具有剧毒性,一旦发生泄漏会造成严重的后果[2,3]。电镀过程中需要将整流后的高达400-600 A的电流通过阳角进入镀液之中,阳角作为整流器与滚筒之间的导电介质,起到了传输电流的作用。同时电镀生产线的工作环境是相当恶劣的,容易使阳角的电阻增大造成阳角的温度急剧上升,从而使高温下的阳角将镀槽融化造成镀液泄露,甚至产生明火进而引发火灾事故。因此,本文设计一种基于红外相机的在线温度监测系统[4,5,6],实现对阳角温度状况的实时监测以及高温报警,对于电镀行业预防火灾事故的发生有一定的实用价值。

2 系统设计

2.1 总体框架

红外相机依据物体的红外辐射特性,利用其内部的光学系统将物体的红外辐射能量汇聚到传感器,并将光学信号转换成电信号,再经放大电路、补偿电路转换成数字信号,通过网络传输至PC端,由PC端对采集到的红外图像经过处理后,在服务器主界面显示被测物体的红外热像图以及测量的温度,再由系统根据显示的热像图和温度做出相应的反应,如报警、存储以及查询等功能。

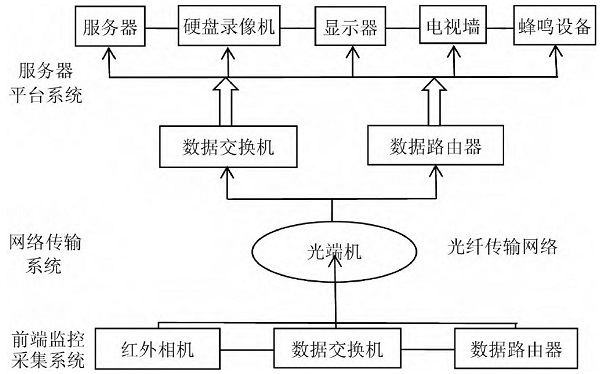

基于上述的测温原理设计的在线温度监测系统的总体框图如图1所示。该系统主要由工业红外相机、计算机、数据交换机、数据路由器、光端机等组成。

图1 系统框架图

2.2 硬件安装

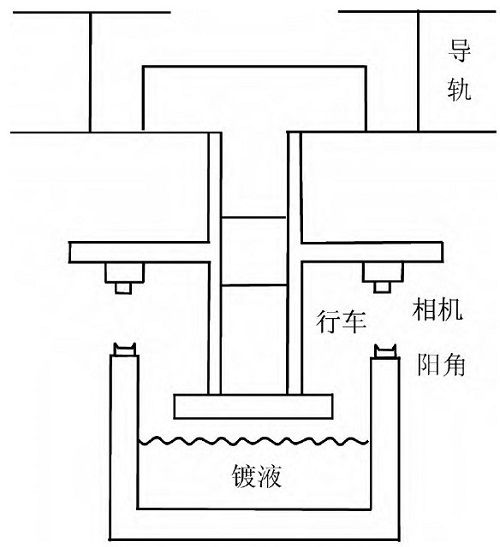

系统的硬件主要由工业红外相机、数据路由器和数据交换机等组成。红外相机选用了海康威视MV-CE200-10GC型号红外工业相机,其分辨率为5472×3648、动态范围>65 dB、曝光时间范围50μs-2 s,并且能在动态下采集到清晰的阳角红外热像图。图2为红外相机在行车上的安装示意图。

图2 红外相机安装示意图

2.3 网络传输

TCP/IP是一种网络通信协议[7],并以千兆光纤以太网作为通信网络,利用光纤为传输介质的基于TCP/IP的以太网传输容量大、速度快、时延低,保证了时效性,实现了系统实时监测的要求;TCP/IP协议作为一个广泛使用的协议,能够建立相应的局域网进行数据信息共享,实现多个网络平台的监控。同时每台热像仪都有独自的MAC地址,为了在简化软件编程时的难度,对其在主机上都配有各自相对应的IP地址。发生报警时就会显示出IP地址,监控人员可以根据IP地址,快速查找出红外相机所拍摄的阳角的具体位置,进而采取相应的措施消除安全隐患。

2.4 软件设计

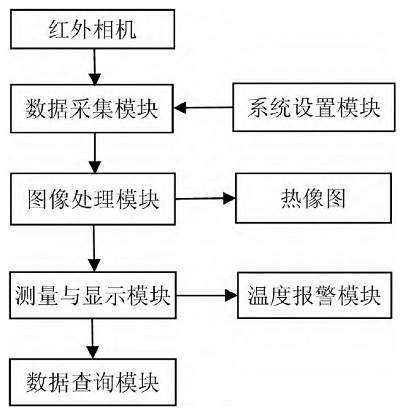

图3 系统流程图

软件的开发设计是本系统的核心,虽然各厂家的红外相机都有各自的配套软件,但对于特殊的行业并不适用,为了实现对电镀生产线上各个阳角都能有呈现出一个直观的热像图,方便监控人员随时了解阳角的温度分布状态,同时为了方便查看系统报警时的阳角温度分布情况,需要对阳角的热像图进行实时存档。因此,本系统基于对操作系统性能的考量,同时又要满足系统的易用性、稳定性和可靠性,决定采用windows 7操作系统。软件开发工具采用Microsoft Visual Studio,本系统的软件设计由六个功能模块组成,对单个功能模块进行单独设计,从而降低整体设计难度,系统流程图如图3所示。

3 试验以及结果分析

3.1 系统试验

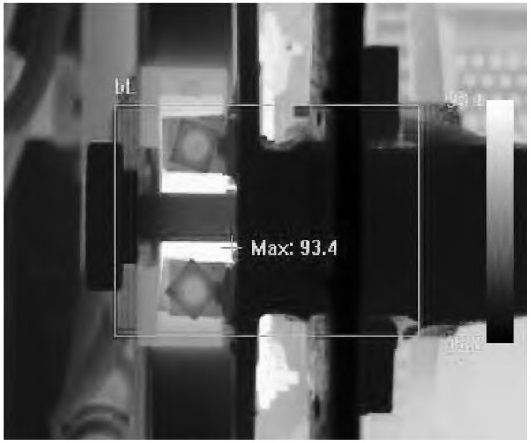

为了验证监测系统的准确性、可靠性、稳定性,在一条电镀生产线上进行相关试验,分别在行车的两边架设了两台红外相机,对每个镀槽上的左右两个阳角进行实时温度监测。同时充分考虑了电镀生产线周围环境温度(如镀液温度)以及其他自带高温的设备(如蒸汽管)的影响而产生误报警,因而在热像图中画出一个专门针对阳角的矩形框,并采用绝对温度判别法,只有在热像图中矩形框中的温度达到设定的报警阀值时才会发生报警,从而避免了因其他影响因素而产生误报警,如图4所示。同时根据镀槽材质的性质,对系统设置了二个高温报警阀值,一级报警阀值为90℃,属于一般高温报警,可经过相应处理继续生产;二级报警阀值为130℃,属于极限报警阀值,须立即停止生产,待维修确认后方可继续投入使用。

图4 高温报警下的阳角热像图

3.2 结果分析

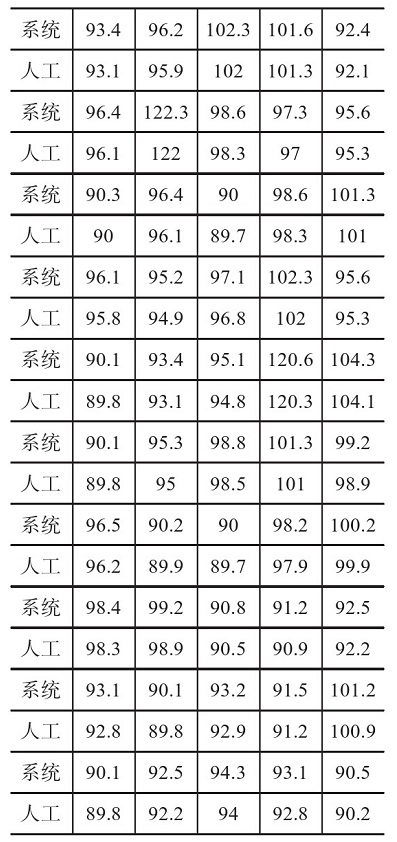

为了保证系统能在复杂的生产环境下长时间稳定可靠地对镀槽阳角进行实时监测以及能够快速、准确地发出高温报警。前期对系统进行了相应的试验,收集了系统50次的报警记录,并对每个报警记录在采用人工手持标准的红外热像仪进行复测,通过两厢对比来验证系统高温报警的准确度,具体的实验数据如下表1所示。

由表1的实验数据可知,测温系统进行监测时发出的报警准确度高,但也存在一定的误差率。对实验数据分析发现,红外相机与手持式热像仪的温度误差在0.3℃左右,这是红外相机的误差,在正常范围之内,可以通过调整报警阀值来消除相机自身的温度误差。同时从数据中可以看出误差主要集中于报警阀值上下,原因是阳角的温度不是不变的,也存在一定的波动,行车经过时监测到的温度与人工复测到的温度不在一条线上,这就造成了系统报警而人工复测正常,又或是系统显示正常而人工测得超出报警阀值等现象,虽然这种现象尚不能找到有效的根除方法,但总体来说,从实验数据得出的统计,系统的监控高温报警的准确率达到了86%,基本能够满足电镀生产线对阳角高温预警的要求,消除安全隐患。

表1 实验数据 /℃

4 结束语

在电镀生产线工作行车的左右两边各架设一台红外相机,可实现对电镀生产线上百个镀槽边上的阳角温度数据的采集,并在行车上安装数据路由器等设备,利用基于TCP/IP协议的现代网络通信技术通过无线电信号与监控中心的主机实现数据信息的传输,可在主机显示屏上直观的呈现出阳角的热像图以及温度分布趋势,从而替代了人工测温带来的不确定因素而产生的安全隐患,实现了实时监测以及高温预警功能,能有效预防安全事故的发生,也为电镀生产线今后发展智能化、自动化生产提供了一种新方式。

参考文献

[1]田珺,张新华,陈华,等.电镀行业重金属污染问题及防治对策研究[J]污染防治技术, 2014,27(4):39-41.

[2]董晓清,李志国国内外电镀行业清洁生产研究进展[J].深圳信息职业技术学院学报,2014,12(1):87-92.

[3]戴琴,郑定成,曾威电镀行业现状及推行清洁生产的措施[J].广东化工, 2012,39(14):124-125.

[4]刘芳园,司轶芳电镀自动线镀槽液温度控制系统的设计与研究[J].科技信息,2010(17):577-578.

[5]刘钊基于红外热成像的变压器故障在线监测系统[D].淮南安徽理工大学,2017.

[6]盛秋林,刘仁志电镀生产线移动式温度监测的无线控制[J].材料保护,2015, 48(7):66-67.

[7]陶玉梅,赵振涛基于精简TCP/IP协议的变电站监控系统的设计[J]电源技术,2016 ,24(5):1127-1128, 1132.

本文设计一种基于红外相机的在线温度监测系统[4,5,6],实现对阳角温度状况的实时监测以及高温报警,对于电镀行业预防火灾事故的发生有一定的实用价值。...