在液体化工品储存中,常压储罐是必不可少的设备。然而由于储罐中的物料进出、外界环境温度的变化等原因,导致罐内气体膨胀,使储罐内的气体排出污染环境;或者罐内的气体收缩,出现真空,使空气吸入储罐,使罐内的物料接触空气而变质,严重的时候使罐体遭到破坏。因此,常压储罐设计时需要考虑气封系统和安装呼吸阀,或者两者相结合的安全泄放保护措施。本文从常压储罐呼吸阀和气封系统设计选用的主要原则和计算方法来探讨常压储罐的安全泄放保护措施。

1 呼吸阀

呼吸阀是常压储罐至关重要的附件设施。呼吸量和呼吸阀的定压是呼吸阀选择中非常重要的两个参数。

1.1 通气量

呼吸阀的通气量通常为液体进出料所产生的呼吸量和因环境温度变化所造成的呼吸量之和。呼吸阀的通气量不得小于计算所需的呼出量和吸入量之和。呼出量为最大进料量所造成的罐内气体的呼出量和因环境升温导致罐内气体膨胀所造成的最大呼出量;吸入量为最大储量量所造成的气体吸入量和因环境温度降低导致的罐内气体收缩造成的最大吸入量。

(1)最大进出料的体积流量造成的呼吸量取值,详见表 1。

由表 1 可以看出,最大进出料所造成的呼吸量取值并不是相对应的最大进出料的液体体积流量,而是要按照物料的闪点来考虑物料的挥发影响。

(2)对于因大气温度变化导致罐内气体收缩或膨胀所造成的最大呼吸量,按表 2 选取。

1.2 定压

呼吸阀除了要考虑呼吸量外,还要考虑呼吸阀的定压。采用气体密封的固定顶罐,所选用事故泄压设备的开启压力应高于通气管的排气压力并应小于储罐的设计正压力,事故泄压设备的吸气压力应低于通气管的进气压力并应高于储罐的设计负压力。大型常压储罐的设计压力为-0.5~2.0 kPa,呼吸阀的泄放压力不超过储罐设计压力的 110%。此外,若呼吸阀排出的气体,要进行尾气处理时,还需考虑后续系统所需要的压头,以满足实际需要。

2 气封系统设计

2.1 气封系统作用

采用气封气使储罐内维持一定正压力,防止储罐内物料因与进入的空气接触而被污染变质或者与进入的空气发生化学反应。

2.2 气封用气的选择

气封气的选择应根据储存物料的性质、气封气是否易于获得及其经济性来决定。气封气有氮气、燃料气和天然气等,最常用的气封气体为氮气。

2.3 气封系统流程

(1)传统的气封流程为一套压力分程控制系统,一组用于当储罐内压力降低,罐内形成真空时补入气封气,避免储罐被抽瘪;另一组用于当储罐内超压时排出气体,避免储罐遭到损坏。对于储存有毒的物料,要对排放的气体进行尾气处理,否则会对环境造成污染时,可考虑此种流程,详见图 1。

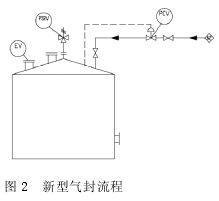

(2) 新型的气封流程与传统的流程不同,它是基于专用气封阀的开发实现的,气封阀完全由罐内的压力直接控制进气。这种阀门结构紧凑、小巧,现在已经广泛使用,流程详见图 2。

使用此种阀门时,要注意最大进气量与气封气源压力的关系。

2.4 气封气用量

储罐气封系统的供气量要满足由于泵抽出储罐内储存的液体所需的补充气量和由于气温变化而产生的罐内气体冷凝、收缩所需补充气量之和。气封系统所需的气封气量与呼吸阀同理,即可按呼吸阀中的吸入量考虑。

2.5 紧急泄放阀

采用气体密封的固定顶罐,要设置事故泄压设备。一般多采用紧急泄放阀,它作为气封系统故障时的保护措施。要选择合适规格的紧急泄放阀,首先必须确定紧急泄放量,对于兼作泄压和真空吸入双功能的,同时还要满足最大吸入量的要求。

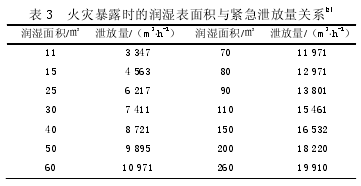

(1)紧急泄放量

储罐的紧急泄放量参照《常压和低压储罐的泄压》API2000 标准中的方法,按外部火灾工况考虑。火灾暴露时润湿表面积小于 260㎡的小型立式储罐紧急泄放量,按表 3 选取。

火灾暴露时润湿表面积大于 260㎡的立式储罐的紧急泄放量,按下式[2]

计算:

计算时,对超过 9.14 m 以上储罐的罐壁部分和底板落地的立式储罐底板的润湿面积可不考虑。

(2)泄放压力

储罐的泄放压力小于储罐的设计压力。吸气压力大于储罐的设计负压力。紧急泄放阀的泄放压力不超过储罐设计压力的120%。

3 结 论

常压储罐的呼吸阀和气封系统设计的安全泄放设施满足相关规范的要求,这样才能确保常压储罐的设计安全可靠。

参考文献:

[1]石油化工储运系统罐区设计规范.SH/T 3007-2007[S]. 北京:中国石化出版社,2007.

[2] Venting Atmospheric and Low Pressure Storage Tanks FifthEdition.1998[S]. API Standard 2000.

[3] 大型焊接低压储罐设计与建造.第 10 版. API 620-2002[S].

[4] 工艺系统工程设计技术规定-气封的设置. HG/T 20570.16-1995[S].北京: 中华人民共和国化学工业部, 1996.