航空技术论文经典范文10篇之第五篇:研究航空发动机叶片等代表零件的关键制造技术

摘要:先进的航空发动机动力设计是体现一个国家军事实力、科技实力以及综合国力的标志之一。航空发动机的制造是一项系统而又复杂的过程,其中,叶片制造技术是关键所在。叶片的型面设计与制造水准在很大程度上决定了航空发动机质量的优劣。叶片的曲面设计以及设计精度直接决定了航空发动机推进效率。为提高航空发动机的性能与推动力,对叶片制造的要求也就更为严格,论述航空发动机叶片关键制造技术。

关键词:航空发动机; 叶片; 关键制造技术; 先进制造技术;

0 引言

近年,我国航空领域发展迅速,在航空工业领域也投入了不少的人力、物力和财力,并且实施了一系列的开发计划与技术研究。航空发动机质量与效益的提高与叶片关键制造技术可谓是息息相关,叶片制造技术的优劣可能直接决定航空发动机的性能。因此,提高叶片制造技术,从而提高发动机的可靠性与推动力,使得整个航空领域取得飞跃式发展。

1 航空发动机叶片分类和作用

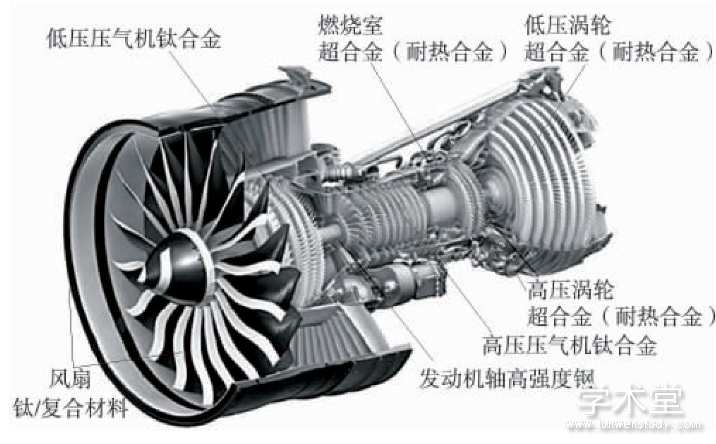

航空发动机是飞机的“心脏”,它是飞机中最核心的部件。从航空发动机气流通过的顺序依次为进气道→风扇→压气机→燃气室→涡轮→尾喷口(图1)。这几个部件中最重要的就是压气机、燃气室和涡轮,而作为其中最为关键且数量最多的零部件——叶片,始终是航空发动机最难加工的部分之一。

图1 航空发动机内部剖视

1.1 航空发动机叶片的分类

发动机叶片按照设计结构进行分类,可以分为燕尾榫头叶片、方榫头叶片、枞树型榫头叶片、轴类叶片以及销钉型榫头叶片等。一般燕尾榫头叶片和枞树型榫头叶片为转子类叶片;方榫头叶片和轴类叶片为静子叶片。

发动机叶片按照功能进行分类,可以分为压气机叶片和涡轮叶片。根据其工作状态,压气机叶片又可以分为压气机转子叶片(工作叶片)和压气机静子叶片(整流叶片),涡轮叶片可以分为涡轮工作叶片和涡轮导向叶片。进而按照气流温度场还可以分为低压压气机叶片、高压压气机叶片、高压涡轮叶片和低压涡轮叶片。

叶片按照材料进行分类,有不锈钢叶片、铝合金叶片、钛合金叶片、高温合金叶片、复合材料叶片等。一般来说,燃气轮机叶片以不锈钢材料为主,航空发动机叶片主要以钛合金和高温合金为主,部分采用铝合金。

1.2 航空发动机叶片的作用

压气机和涡轮是在发动机的气流通道内实现气流功能转换与改变气流方向的重要零件。因此,压气机叶片具有一定程度的增压效果,空气进入发动机后,压气机叶片可将空气进行压缩,气流压力和温度明显升高,以满足燃烧室需求。涡轮叶片则具有膨胀减压的效果,可使燃气的能量转化为涡轮功。

2 航空发动机叶片制造的材料应用

发动机的性能很大程度上取决于叶片型面的设计和制造水平。其材料必须具备良好的热强性、抗高温腐蚀能力和高温疲劳性能,并能保证组织稳定性[1]。下面针对航空发动机叶片常用材料进行详细分析。

2.1 变形高温合金叶片

变形高温合金叶片的发展年限较为久远,已经有50年的历史了。在这种材料中若是钛、钨等的含量增加,它的材料性能持续提高,但热加工性能会下降。如果在其中加入昂贵合金材料钴之后,可以改善材料的综合性能和提高高温组织的稳定性。航空发动机制造中,涡轮叶片制造选取的主要材料为GH4049合金热轧棒材,是涡轮叶片制造中的关键性材料之一。该材料在应用中存在一定程度的问题:合金热轧棒材在应用中易于出现锻造裂纹现象;此外,锻造过程中,易出现掉晶现象[2]。

2.2 铸造高温合金叶片

铸造高温合金材料常用采用熔模铸造工艺,又称精密铸造。熔模铸造技术取得飞快发展,由实心叶片发展成为空心叶片、从有加工余量叶片到无加工余量叶片,叶片的造型越来越复杂,但是叶片的质量与性能得到显着提升。铸造高温合金材料一般常用于涡轮叶片和导向叶片的制造。

2.3 超塑性成形钛合金叶片

钛合金材料依旧是航空发动机叶片的常用材料之一,由于钛合金属于轻合金材料,在高温下具有良好的拉伸性能、蠕变强度和疲劳强度高等特点。因此,一些宽弦或较大的压气机叶片采用该材料。

2.4 新型材料构成的叶片材料

随着航空发动机制造水平越来越进步,对叶片制造技术的要求也越来越高,变形高温合金以及铸造高温合金已经不能满足当下航空发动机制造技术的发展,为此,国内外开始叶片使用材料的研究。20世纪80年代以后,定向凝固高温合金、单晶高温合金、陶瓷叶片材料等材料纷纷应用于航空发动机叶片的制造。由于全球资源处于危机状态,环境状况也是不容乐观,采用新材料用于航空发动机的制造已刻不容缓。

3 航空发动机叶片关键制造技术

航空发动机的特殊性能对叶片制造技术的要求越来越高,叶片的使用年限深受发动机的温度、气压以及气流影响。而且值得注意的是不同的航空发动机对叶片的耗损程度也是不同的。我国的航空发动机叶片制造技术的材料主要以金属和复合材料为主,本文以这两种材料为切入点,分析现阶段我国航空发动机叶片制造技术的加工方法与关键技术。

3.1 数控铣削加工技术

数控铣削加工技术主要运用于加工复杂曲面,工序多,精度要求高的零件。因此,该加工技术大量运用于叶片加工,一般采用多轴数控铣削设备加工叶片榫头和叶身型面。叶片的数控加工技术是以锻造的毛坯为基础,通过粗加工、半精加工、精加工等多重工艺和手法,以计算机数控操作技术进行高速加工处理,最终实现叶片的尺寸特性和表面完整性等。该加工技术适用于大量压气机叶片[3]。

3.2 数控强力磨削加工

数控强力磨削属于在常规磨削基础上发展而来的一种磨削方式。常规性的磨削通常使用于精加工的过程当中,而强力磨削则使用范围广泛,一般应用前无需粗加工,可用于精细化的加工过程。它可以由铸、锻件毛坯直接磨出零件所要求的尺寸、形状和表面,将精加工以及粗加工进行有效结合,从而提高效率。此外,强力磨削解决了难加工材料成形表面的加工问题,尤其对于一些难加工的镍基耐热合金材料加工带来了很大的优越性[4]。因此,数控强力磨削加工技术大量应用于发动机热端部件,例如,涡轮叶片和导向叶片的加工。

3.3 高速电火花小孔加工技术

高速电火花小孔加工技术的工作原理是工具和工件之间不断产生脉冲性的火花放电,靠放电时局部、瞬间产生的高温把金属蚀除,工具电极采用金属管,管中通入高压工作液。加工中,工具电极作高速旋转和伺服进给运动,同时高压水质工作液从电极管中喷出,迅速将电蚀产物排除。该加工技术主要应用于涡轮导向叶片叶身上冷却气膜孔的加工。

3.4 高速拉削加工技术

高速拉削加工技术是指利用特制的拉刀逐齿依次从工件上切下很薄的金属层,使表面达到较高的尺寸精度和较低的粗糙度,是一种高效率的加工方法。主要应用于成批、大量生产的零件。因此,特别适用于枞树形榫头和燕尾形榫头的加工。

3.5 焊接技术

焊接是一种以加热、高温或高压的方式接合金属或其他热塑性材料的制造工艺及技术。该技术主要应用于叶片修复和多联叶片组件的连接。一般对于涡轮叶片叶冠接触面修复和叶片叶身阻尼台修复,可采用真空钎焊硬质合金块技术。这样大大减少叶片因磨损造成尺寸超差而报废的损失。

3.6 线性摩擦焊接技术

线性摩擦焊接方法,简言之就是用线性摩擦技术将叶片焊接在轮盘上的工艺。这种技术有很大优点,它可以极大程度上减少叶片连接点的重量。其原理是将叶片夹紧并放置在轮缘的叶片根部,在轮盘高速转动的情况下,使叶片和轮盘叶根产生一个摩擦加热的区域。当这个区域达到它所应该到达的温度时,轮盘就停止转动,这时叶片和轮盘也就固定并且一直团结在一起。这种方法性价比更高,目前美国的MTU公司已经采用了这种技术。

3.7 3D打印增材制造技术

航空发动机叶片的3D打印技术,这是一种先进的加工技术,是近几年刚刚兴起的技术,它不同于传统的叶片制造技术。3D打印的理念是“增材制造”,这是它区别于传统“减材制造”工艺的最大区别。3D打印技术有很多优点,它能将三维的制作过程转变为二维相叠加的过程,使工艺更加简单高效,实现了摆脱模具和工具条件下,依旧能生产出任何形状的复杂零部件,效率和质量都有非常大的提高[5]。

最先开始3D打印技术研究的是美国GE公司,利用3D打印增材技术进行航空发动机叶片的制作是一个近乎理想的选择。3D打印技术可以更为轻易地加工熔点和硬度高的高温合金与钛合金材料。3D打印技术对材料的利用率可以说是完美的,这样就可以很大程度上解决航空航天装备制作所需昂贵的原材料的浪费问题,极大节约了制造航空发动机的成本。因此,3D打印技术应用于航空发动机扇叶的制作,无疑是对航空发动机扇叶制作技术的颠覆性革命。

4 结论

总结当今航空发动机叶片关键制造技术的现状,针对航空发动机关键技术进行完整研究与描述。作为飞机的心脏,航空发动机直接影响飞机的性能、可靠性及经济性,是一个国家科技、工业和国防实力的重要体现,被誉为“工业之花”。因此,为将来建设智能化、数字化生产模式以适应未来航空发动机制造业大环境,研究航空发动机叶片等代表零件的关键制造技术是非常有必要的。

参考文献

[1]刘维伟.航空发动机叶片关键制造技术研究进展[J].论坛,2016(21):50-55.

[2]任军学,冯亚洲,米翔畅,等.航空发动机精锻叶片自适应数控加工技术[J].航空制造技术,2015(22):52-59.

[3]杨金发,梁宏坤,张军,等.航空发动机先进数控加工技术应用分析[J].金属加工,2015(11):3-6.

[4]修娟.航空发动机叶片加工变形分析与控制措施[J].中国新技术新产品,2018(9):60.

[5]孙方成,于群,石宏.航空发动机叶片及其发展趋势[J].工业技术,2018(3):51.

点击查看>>航空技术论文(优秀范文10篇)其他文章