流体力学论文第三篇:工业结晶过程研究中Fluent软件的应用

摘要:结晶是工业生产中的重要操作步骤,结晶过程中伴随着复杂的传热、传质现象,结晶系统是一个由流体力学和化学反应共同影响的复杂环境。Fluent软件可以以流体为研究对象,对结晶过程进行数据模拟,从而使结晶过程的研究、工业结晶的放大以及结晶器的设计等更加科学、高效。本文对Fluent软件的使用基础和其在结晶领域的应用进行了综述。计算流体力学在结晶领域有着广阔的发展前景。

关键词:工业结晶; Fluent; 流体力学模拟;

Application of Fluent in the Field of Industrial Crystallization

Liu Yuzhi Liu Ruijie Li Saiyu Chen Lizong Ding Shangzhi Chen Hui Hao Cui Sun Yunyun

Shandong Analysis and Test Center,Qilu University of Technology (Shandong Academy of Science) School of Software,Qufu Normal University Shandong Bluetown Analysis and Test Co.,Ltd.

Abstract:Crystallization is an importantoperating step in industrial production. The crystallization process is accompanied by complex heat and mass transferphenomena. Fluent software can take fluid as the research object to conduct data simulation of crystallization process,so as to make the study of crystallization process,industrial crystallization amplification and mold design more scientific and efficient. In this paper,the foundation of Fluent software and its application in the field of crystallization are reviewed. Computational fluid dynamics(CFD) has a promising future in the field of crystallization.

1 流体力学基础

流体力学计算的理论基础即化工中常用的守恒方程:质量守恒方程、动量守恒方程与能量守恒方程。

2 有限体积法

在有限体积法中将所计算的区域划分成一系列控制体积,每个控制体积都由一个节点做代表,通过将守恒型的控制方程对控制体积做积分来导出离散方程。在导出过程中,需要对界面上的被求函数本身及其一阶导数的构成做出假定,这种构成的方式就是有限体积法中的离散格式。用有限体积法导出的离散方程可以保证具有守恒特性,而且离散方程系数的物理意义明确,是目前流动与传热问题数值计算中应用最广泛的一种方法。

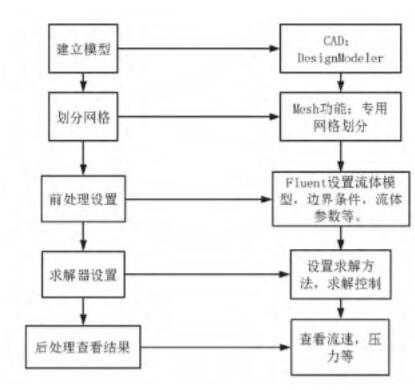

3 Fluent的建模思路

4 Fluent的应用概述

Fluent的应用包括各种优化物理模型,如计算流体流动和热传导模型(包括自然对流、定常和非定常流动,层流,湍流,不可压缩和可压缩流动,周期流,旋转流及时间相关流等),辐射模型,相变模型,离散相变模型,多相流模型及化学组分运输和反应流模型等。Fluent含有多种传热燃烧模型及多相流模型,可应用于从可压到不可压、从低速到高速音速、从单相流到多相流、化学反应、燃烧、气固混合等几乎所有与流体相关的领域。

5 Fluent在结晶领域的应用

5.1 结晶器的设计

在结晶的放大过程中,由于反应釜的大小、形状、材质等多方面条件都有可能有所不同,所以可能使放大结果与小试结果产生一定的偏差。通过CFD模拟可以计算出放大后与小试实验时达到相同混合效果所需要的搅拌参数。也可以考察不同尺寸结晶器内固液、液液相的混合情况,为结晶器的设计提供参考基础。该方法已经得到了广泛的应用,如刘作华、银建中等[1]通过实验证实,搅拌桨的形状、层数以及其在反应釜中的安装高度等均对反应釜内的流体流动有一定的影响。Bujalshi W等[2]应用CFD技术讨论了双层搅拌桨的反应釜内的流体混合过程。S.Murthy Shekhar等[3]使用CFD研究了反应釜内搅拌桨的能耗。汤俊杰等[4]运用Fluent 15.0软件对结晶器不同结构进行模拟,其中包含搅拌桨桨型、搅拌桨安装高度、双层桨时两桨之间的距离以及单双桨的选择,最终得出PBT桨型、桨高H/4、桨间间距932.125 mm时较好的结论。

5.2 结晶釜不同位置的参数确定

结晶过程中,反应液在反应釜中分布位置各不相同,有在搅拌桨上部、下部,或是靠近搅拌桨、远离搅拌桨等情况之分。运用Fluent对数据经行分析,可以得到反应釜中不同位置的混合参数,如流速、压力等。以CFD为理论基础运用Fluent模拟软件模拟结晶器内的流体状态,可以考察固相、液相流体的分布及不同颗粒尺寸、不同搅拌速度对悬浮状态的影响。应用k-ε湍流模型和Schiller Naumann曳力模型对结晶器内的固液体系进行模拟,得到如下结论:在同一搅拌条件下,结晶器内固体粒径的大小对颗粒在结晶器内的分布有较大影响,固体体积分数较高的颗粒分布在结晶器靠近底部的位置,而固体体积分数较小的颗粒悬浮在结晶器内的固液体系中;搅拌强度会影响结晶器内的流体流速和固液体系的悬浮状态。搅拌速度越快,结晶器内的固体悬浮性越好。但是,在实际工业结晶过程中,搅拌强度过高时,搅拌桨附近会形成较强的局部湍流,使体系中晶体与晶体和晶体与结晶器直接相互碰撞加剧,导致晶体生长受阻。

5.3 结晶过程的工艺放大

对于放大实验,通过改变搅拌条件与反应釜的形式,可使其达到与小试等同的混合状态,该过程便可用CFD进行模拟。马泽文等[5]运用Fluent模拟软件模拟了1~4 L结晶搅拌反应釜的流场分析。发现在反应釜中的中下部反应液混合比较均匀,但在反应釜中上部流场分布均匀性较差。将反应釜的搅拌桨由单桨变为双层桨,对改造后的反应釜进行搅拌水溶液的单项流场进行三维仿真模拟,结果表明,双层桨对于反应釜内反应液混合均匀性的提升有一定的作用。同时,在反应釜底部安装挡板可以解决“搅拌死区”的问题。

6 结语

计算流体力学几乎适用于所有关于流体和传热的情况。基于CFD的Fluent模拟对于结晶过程研究、放大实验参数的确定和结晶器的设计均有指导作用。

参考文献

[1]刘作华,周政霖,朱俊,等.湿法提钒浸出段搅拌反应器结构的优化[J].化工进展,2015,34(5):1241-1245.

[2] Bujalski W,Jaworski Z,Nienow A W. CFD study of homogenization with dual rushton turbines-comparison with experimental results[J]. Chemical Engineering Research and Design,2002,78(3):327-333.

[3]Murthy Shekhar S,Jayanti S. CFD study of power and mixing time for paddle mixing in unbaffled vessels[J]. Chemical Engineering Research and Design,2002,80(5):482-498.

[4]汤俊杰,易争明,郭璐.基于CFD对DTB结晶器内搅拌桨构型的优选[J].现代化工,2019,39(1):209-212.

[5]马泽文.基于CFD的1-4升结晶搅拌反应釜流场分析及改进[D].大连:大连理工大学,2017.

点击查看>>流体力学论文(精选范文8篇)其他文章