黄藤是我国重点人工培育的藤种之一,盛产于海南.国产黄藤存在节间突起明显、长度短,粗细不均等问题,不易加工出高质量的藤皮;且藤芯密度低,易弯断,因此,目前多数利用是以整根藤条制作家具或家具骨架等.

近年来,有研究表明,可利用藤材与木材结合制作复合材料,为藤材的高附加值利用提供了新途径[1-2].笔者采用藤芯编制的帘状材料,与杨木单板按不同的形式组合,探讨藤/木复合材料的结构及性能,以期为藤材的综合利用,及开发轻质、性能优良的家具材料,提供技术依据.

1 材料和方法

1.11 试验材料

1)黄藤(Daemonorops margaritae(Hance)Becc),规格(直径@长度)3 mm@450 mm,海南产.热熔胶按垂直于藤芯排列方向涂布,将藤芯加工成藤帘,幅面450 mm@450 mm.

2)杨木(Populusspp1)单板,幅面均为450 mm@450 mm,厚度2、3 mm,密度0145 g/cm³左右;杨木压缩单板,厚度116 mm,密度019 g/cm³左右.含水率均为12%,购于河北文安.

3)胶黏剂: 聚酰胺热熔胶网膜; 异氰酸酯,固体含量58%~64%,黏度10 000 mPa#s; 聚酰胺热熔胶.均外购.

1.12 试验设备

热压机,胶枪,万能力学试验机.

1.13 试验方法

首先测试了5层藤帘板组成的藤芯重组材的各项性能,结果列于表1.

从表1可以看出,藤芯重组材的密度为0134 g/cm³,远低于目前家具制造用人造板的密度(018 g/cm³),显示出较高的强重比.但藤芯重组材的MOR和MOE较低,无法满足承重家具材料的要求,需要引入增强材料,以改善其强度性能.

为此,本试验引入杨木单板,考察了将单板配置在藤芯重组材板坯表层和芯层的2种藤/木复合材结构,同时测定和分析了不同厚度单板以及压缩单板,对该复合材料性能变化的影响.

1.13.11 藤/木复合材料结构设计

本试验中,复合材料的结构组成被设计成2类.

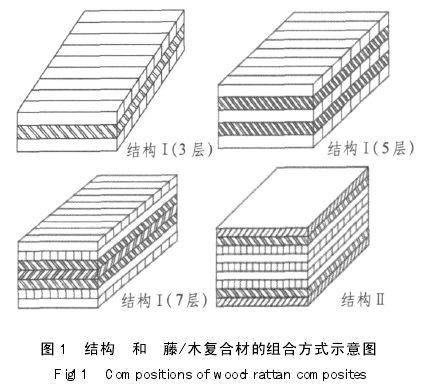

结构 使用普通2 m和3 m单板;结构 使用压缩单板.具体组坯方式见图1.

结构:以藤帘作表层、杨木单板为芯层进行组合.

1) 3层结构:按所用单板厚度的不同,分别为:

编号1-3-2:芯层单板厚2 mm,1-3-3:芯层单板厚3mm;

2) 5层结构:同理分别按芯层单板厚2 mm和3mm,编号分别为1-5-2、1-5-3.

3) 7层结构:先以2 mm厚度杨木单板组合成3层胶合板,然后在其上、下表面,分别配置2层藤帘(1-7).

结构:以5层藤帘的重组材作芯层.藤帘间采用聚酰胺热熔胶网膜,施胶量46 g/m²,热压时间15min,热压温度130e.由厚度规控制板坯厚度,压缩率为10%,待冷却至室温后卸板,制成藤芯重组材料.

上、下表层各配置2层杨木单板,最表层和最底层配置杨木压缩单板.

结构:复合材的各层纹理方向均互相垂直.

1.13.12 制板工艺.

1)结构

将异氰酸酯胶与固化剂混合均匀,分别涂布在藤帘与杨木单板的胶接面上,涂胶量为120 g/m²(单面).冷压24 h后,放置72 h.

由厚度规控制最终厚度,压缩率控制为10%,以保证藤芯不变形.

2)结构

表层施胶:同结构.

组坯:将施胶后的2块杨木单板分别放置在藤芯重组材的上下表面,将未施胶的2块杨木压缩单板,分别置于已施胶的杨木单板表面,陈放5 min; 制板:板坯冷压24 h,制成藤/木复合材.

1.14 性能检测

参照GB/T 17657-19995人造板及饰面人造板理化性能试验方法6,检测材料的静曲强度(MOR)和弹性模量(MOE).

2 结果与分析

2.11 藤/木复合材料结构 的力学性能

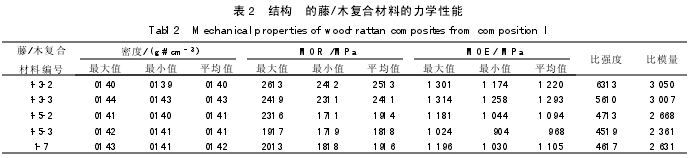

结构 的力学性能测试结果如表2所示.

1) MOR、MOE由表2可知:由于加入了杨木单板,藤/木复合材料的密度均有不同程度的增加.3层藤/木复合材料的MOR较藤芯重组材,提高31%~38%,MOE提高14%~20%.

5层结构与藤芯重组材相比,MOR提高2%~5%,MOE提高2%或下降10%;与3层结构相比,针对相同的单板厚度,MOR降低22%~23%,MOE降低10%~25%.

7层结构的MOR、MOE,较藤芯重组材分别提高约7%、3%;与3层结构相比,MOR降低19%~23%,MOE降低9%~15%;较5层结构,MOR增幅1%~4%,MOE增加1%~14%.

因此,在本试验参数范围内,随着结构层数增加,藤/木复合材料的MOR和MOE均呈明显下降趋势,层数继续增加,MOR和MOE略有回升.

2)比强度、比模量比强度、比模量,分别表示材料强度、模量与密度的比值,用来衡量材料的承载能力,值越大,说明材料质轻且强度、模量高.

表2的试验数据显示出:与5层藤芯重组材相比,藤/木复合材的密度提高幅度约18%~26%,MOR、MOE随着复合材料层数的增加反而呈下降趋势,因此,除3层结构的比强度有所提高,结构 藤/木复合材的比强度、比模量均呈先逐渐降低,后有少许增长.

从材料力学的角度分析,当复合材料受到的压力方向与藤帘垂直时,材料的应力是以中性层为对称面,沿厚度线性变化,即距中性面越远的面受力亦越大[3].

因此,在结构中,杨木单板受力最小,当复合材料承受的负荷达到藤芯所能承受的最大负荷时,将产生断裂.因此,杨木单板对材料整体的强度贡献很小.将弯曲模量大的杨木铺设于藤/木复合材料的上下表层,以强度较低的藤帘作为芯材,才是合理的结构设计.

在试验中观察到:7层结构的藤帘与单板均被破坏.藤帘顺纹排列,杨木单板横纹铺设时,单板的横纹方向的强度较低,且表层与底层藤帘受力最大.因此,将离中性面最远的藤帘替换为杨木单板,可大幅增强复合材料的力学性能.

2.12 藤/木复合材料结构 的力学性能

经检测:普通杨木单板的抗拉强度为8215 MPa,杨木压缩单板的抗拉强度10612 MPa,提高了29%,MOE为18111 GPa.

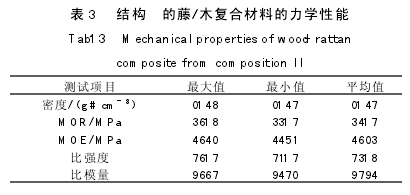

采用杨木压缩单板后,藤/木复合材料的性能列于表3.

从表3可以看出,与藤芯重组材相比,该结构的MOR提高了约89%,MOE提高了约3倍;而复合材料的密度仅为0147 g/cm³,使整体材料具有较高的强重比.

与结构 的7层结构相比,MOE增幅为77%,MOE提高了约3倍.主要是因为在结构 中,藤帘位于中性面,受力较小,而表层的杨木压缩单板发挥了优势.

此外,由于结构 的MOR、MOE均有大幅增长,其比强度、比模量较藤芯重组材分别增长35%、114倍.

3 结论

1)藤/木复合材结构 中,将杨木单板置于复合材料芯层时,对改善整个复合材料强度性能贡献不大,适用于对力学性能要求不高、但有装饰性要求的场合.

2)复合材料结构 的配置合理,故力学性能最好.比强度、比模量分别增长35%、114倍.

3)针对不同应用场合的最佳结构配置,有待进一步试验.

参考文献:

[1] 修英妹,崔德刚.复合材料层合板稳定性的铺层优化设计[J].工程力学, 2005, 22(6): 212-216.

[2] 傅峰.组坯方式对竹帘板胶合板强度的影响[J].南京林业大学学报, 1995, 19(1): 33-36.

[3] 王耀先.复合材料结构设计[M].北京:化学工业出版社,2001.

[4] 蒋身学,朱一辛,张齐生.竹木复合层积材结构及其性能[J].南京林业大学学报:自然科学版,2002, 26(6): 10-12.

运动力学理论知识对机械结构设计有着非常重要的指导作用,设计人员应当充分了解运动力学理论知识,并依据相应的准则开展机械结构设计。...

蜂窝作为一种多胞材料,具有良好的能量吸收能力、较高的比强度和比刚度等性能,因此,将其做成轻质结构和能量吸收构件在航空航天、汽车工业、交通运输等领域有广阔的应用前景。作为吸能材料,蜂窝往往受到冲击荷载的作用,因此对蜂窝动态力学性能的研究已成为近年...

建筑师傅砌墙, 人们正常行走、休息, 植物正常生长等都离不开重力的作用, 正是因为重力的存在, 人们的生活才能正常的进行下去。...

在本研究中, 基于折纸技术提出并设计了正六角形蜂巢结构 (角度为120°) , 并且通过新的制造方法 (即折叠和弯曲的工艺) 制造了具有高强度轻质的铝制蜂巢结构。...

量子力学原理及量子技术应用主要可以分为2个方向:一是对于物质量子系统的测量,如单光子探测、量子计算机和量子通信等;二是应用量子力学的方法原理或物质的量子效应开发新的技术,如原子钟、量子点等。...

采用复合材料制造技术、激光选区熔化技术等先进制造方法, 可实现风洞试验模型部分部件的轻量化快速制造, 对于稍大尺寸模型部件, 未来将进一步开展面向增材制造的设计、激光立体成形...