摘 要: 为提高新能源汽车电机定转子冲片的冲压生产安全系数和工作效率, 减轻劳动强度, 降低危险性, 对传统的由多台冲压机床组成的定转子冲片冲压生产线进行规划改造技术提升, 运用机械手进行自动送料, 使用真空发生器控制真空吸盘吸放定转子冲片, 研究采用PLC控制整个系统的自动化协调运转, 设计快速连续作业的工艺流程和智能准确控制的PLC系统控制, 改进生产流程中的相关动作程序;运用触摸屏进行人机对话控制, 并对生产流程进行实时监控, 使整条生产线更加高效整洁。通过实践探索出各环节的最优工艺参数, 实现定转子冲片的高效率、自动化生产的目的, 提高并稳定冲片生产质量。

关键词: 定转子冲片; 机械手; 自动送料; 触摸屏; PLC控制;

Abstract: In order to improve the safety factor and working efficiency of stamping production of the stator and rotor punching parts for the motor of the new energy vehicle and reduce the labor intensity and risk, the traditional stamping production lines of stator and rotor punching parts consisting of several stamping machines were planned, reformed and technically upgraded. Then, the automatic feeding was conducted by robot, and the vacuum sucker was controlled by vacuum generator to suck and discharge the stator and rotor punching parts.Furthermore, the automatic and coordinated operation of the whole system controlled by PLC was studied, a fast continuous operation process and intelligent and accurate control of PLC system were designed, and the production process of the relevant action procedures was improved. Finally, the human-computer dialogue control was realized by the touch screen, and the production process was monitored in real time so as to make the whole production line more efficient and tidy. Through practice, the optimum technological parameters of each link were explored to realize the aim of high efficiency automatic production of stator and rotor punching parts, and the production quality of punching parts was improved and stabilized.

Keyword: stator and rotor punching parts; manipulator; automatic feeding; touch screen; PLC control;

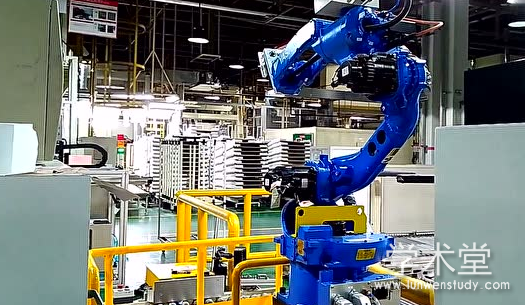

新能源汽车定转子冲片的冲压生产过程是一项重复、枯燥并伴有一定危险性的工作[1]。工人需要在冲片机开始工作前放进材料, 并在冲压后取出冲片零件。在这放料与取料过程中, 工人需谨慎小心, 否则容易发生安全事故[2]。因此, 需要研究设计出代替工人进行放料、取料[3]等工作的真空吸盘机械手控制系统。冲压机械手是一种根据冲压生产流水线的特点[4], 能够让冲压生产流水线实现自动化生产的专用机器[5]。冲压机械手能够让操作人员解放自己的双手, 不用亲自进行搬运工件、上下料等枯燥且带有危险性的工作, 能够有效地提高整条加工生产流水线的生产效率。新能源汽车定转子冲片生产是大批量的叠片生产, 冲压机械手的应用使得这种具有循环性、危险系数高、节奏快的加工的效率得到明显提高, 同时有效节约人力劳动成本, 提高操作人员自身安全以及设备的安全性, 保持较高的产品产能、质量和工艺稳定性。

冲压机械手可以是一台对应一个工作岗位, 也可以一台机械手进行多道工序的生产。一台机械手对应一个工位一般适用于冲片较大的冲压生产场合。在冲片的加工生产流水线上一般都配备着自动上料机进行自动送料。而一台多用的冲压机械手则更适合用于小型工件的快速冲压场合或者需要多个冲压工序的加工生产场合, 一般在加工生产流水线上是配合自动送料机以及自动收料机进行自动生产[6]。

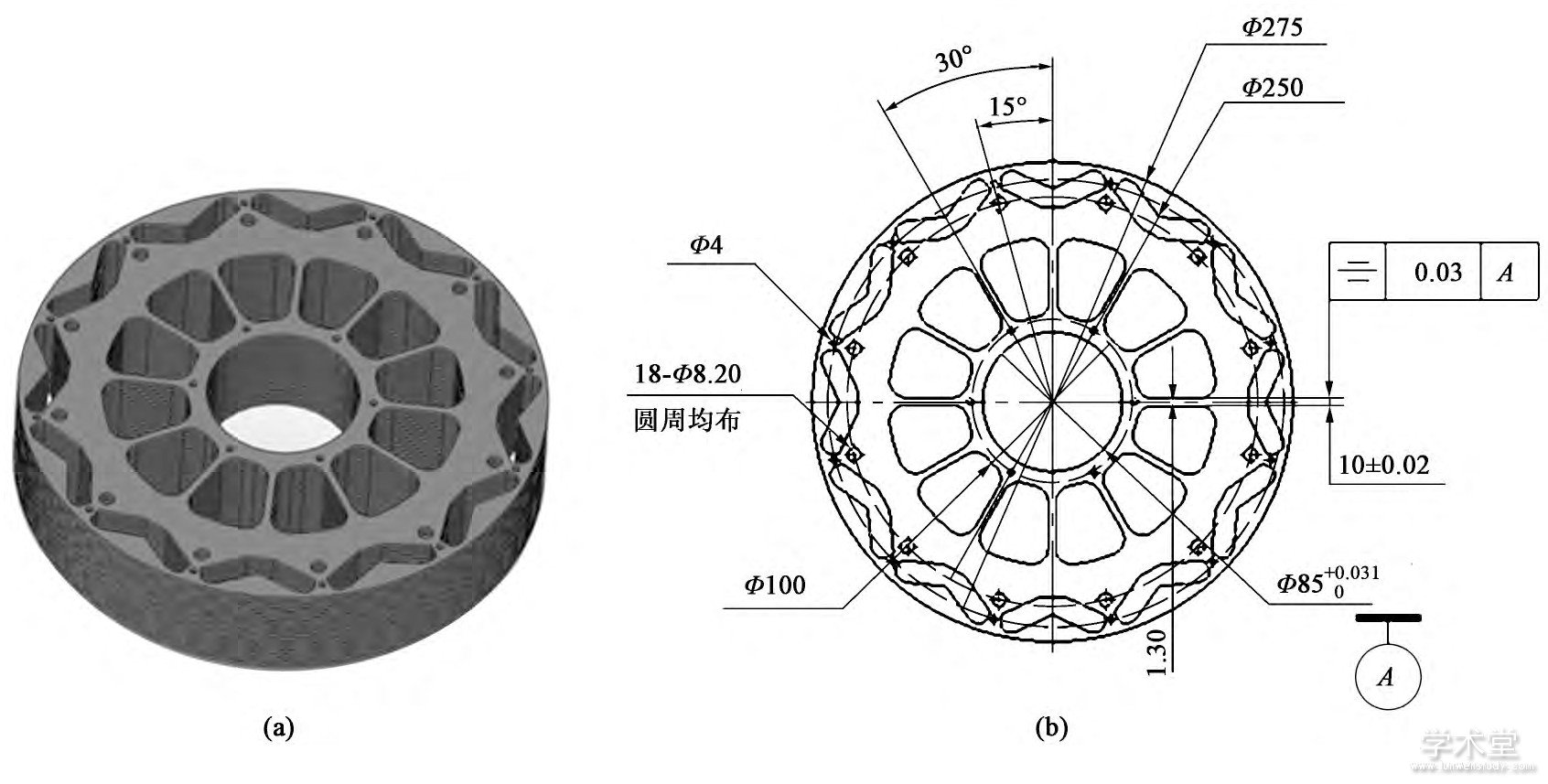

冲片 (图1) 是一种叠置起来放在电机内部当做转子的硅钢片, 电机定转子由多个冲压好的冲片叠压在电机机座内腔而成。冲片在冲压机床上进行加工, 通过机床的冲压和冲剪而成, 将冲片毛胚材料放在冲压机床的冲压模具上, 在冲床的冲臂作用力下冲剪出所需要的形状规格。

图1 转子及冲片Fig.1 Rotor and punching sheet

(a) 电动机转子 (b) 冲片二维图 (a) Motor rotor (b) Two-dimensional graph of punching sheet

转子冲片规格为直径Φ292.6 mm、厚度0.35 mm、重量0.8 kg, 材料为硅合金钢, 其形状如图1b所示, 根据形状尺寸, 选取合适尺寸的带料。因为在冲压零件中, 材料成本比较高, 因此, 提高材料利用率对于降低生产成本具有重要意义。冲裁的搭边虽然是废料, 但它对于冲片质量有很大影响, 根据冲片尺寸, 通过查表明确搭边取值, 其侧搭边值最小为1.5 mm, 所以带料宽度选为300 mm。并根据其材料特性和质量, 查找吸盘的型号, 根据结构布局, 选用3个吸盘呈圆周形均匀分布。

1 系统的组成及工艺流程

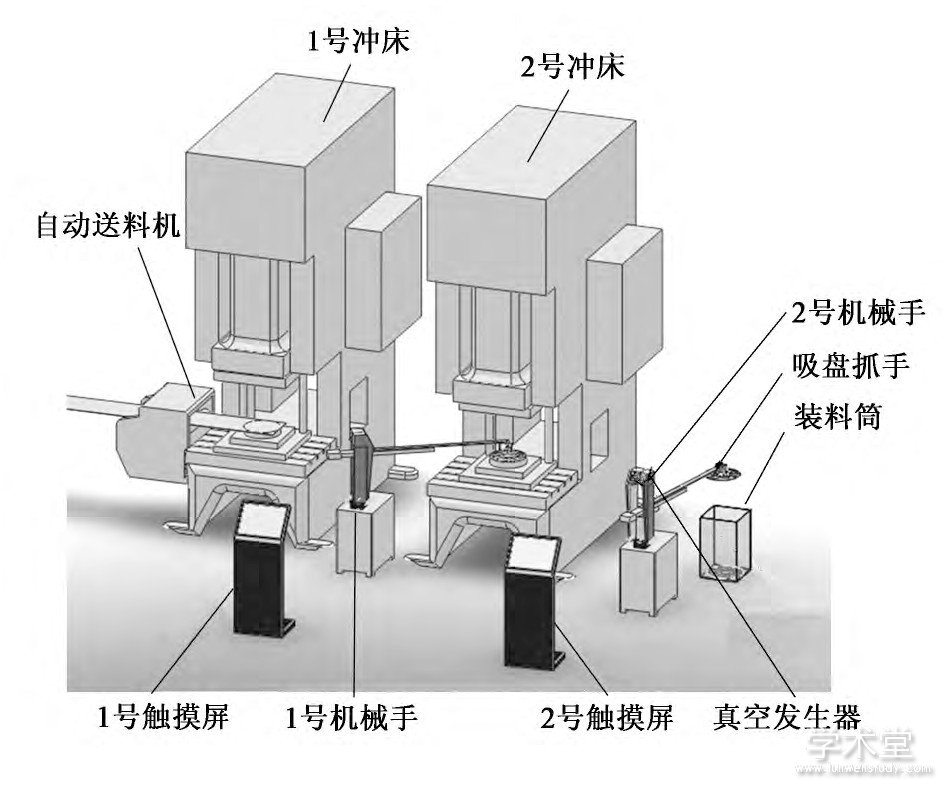

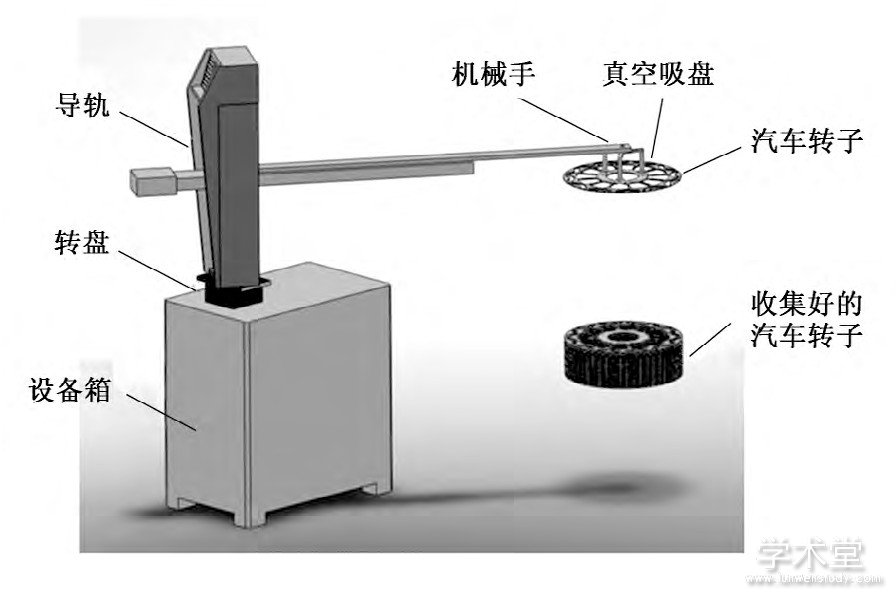

根据定转子冲片的结构形状, 确定流水线冲压工艺, 结合企业具体的场地设备条件, 设计了如图2所示的真空吸盘机械手与冲压机设备图, 通过规划自动化生产流程, 实现提高冲片生产效率的目的。

1.1 系统结构组成

本次研究的内容涉及冲压机、真空吸盘机械手等设备及动作控制程序, 具体工作范围是两台冲压机床和一台机械手。一般电机的定转子都是分几步冲压而成的, 本次流水线拟定需要分两步进行冲压, 先由自动送料机送料到1号冲床, 把1号机械手放在两台冲床之间, 当第1台冲压机上的冲片在初次加工完成之后, 冲压机械手就需要将加工好的工件取出并传递到第2台冲压机的工作台上进行二次加工, 而这种在两台冲压机之间传递工件的机械手被称为中转机械手, 在此定义为1号机械手。当2号冲压机冲压完成后, 第2台机械手要将已经加工完成的冲片工件取出, 并放到收集箱内, 这台机械手被称为收集机械手, 在此定义为2号机械手。

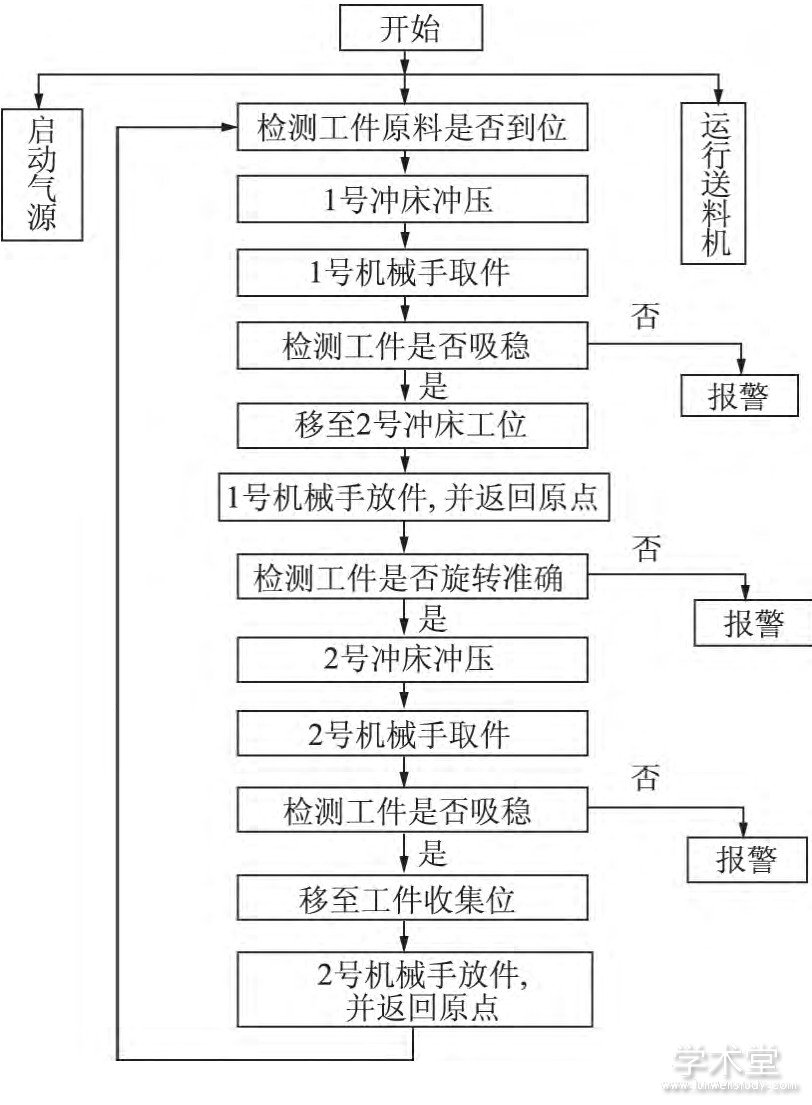

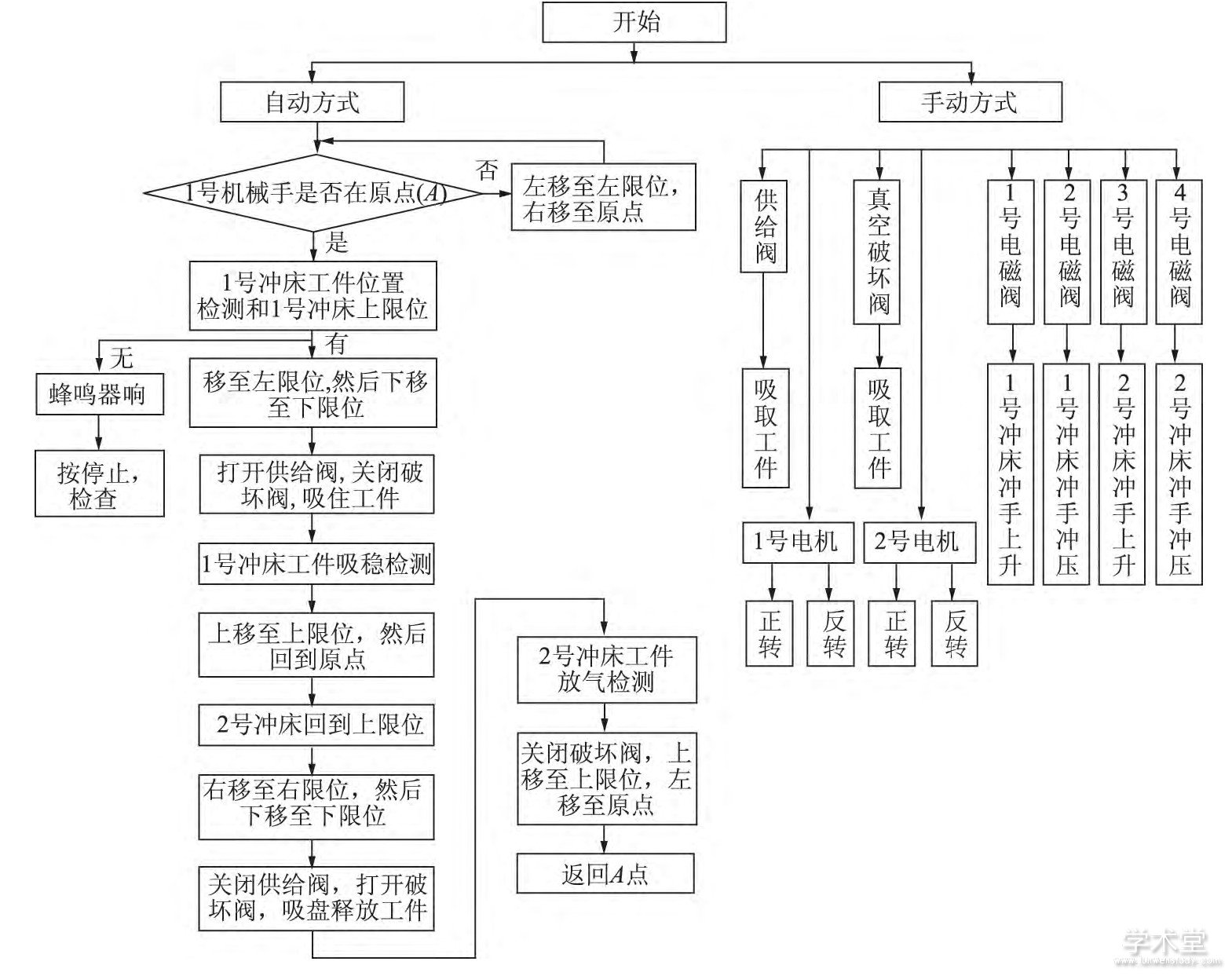

本系统采用硅钢带料进行连续冲压, 系统启动工作时, 钢板由自动送料系统送到1号冲床加工位, 当检测到原料放置妥当, 1号冲床开始冲压, 当1号冲床冲压完成时发出冲压完成信号, 中转机械手从原点移到1号冲床工作台上的预定位置, 打开控制阀, 真空发生器开始工作, 产生真空, 吸取冲片, 确认吸稳信号发出后, 在确定2号冲床是处于闲置状态下时, 将冲片移动到2号冲床的工作台预定位置, 关闭控制阀, 打开真空破坏阀, 破坏真空, 放下冲片, 然后回到原点。当2号冲床检测工件放置准确后, 启动2号冲床冲压, 冲压完成时, 发出完成信号, 收集机械手移动至2号冲床工作台上, 将已经二次加工完成的冲片吸取, 然后移动到后面的收集箱上, 放下冲片并回到原点。冲压生产线系统流程图见图3。

图2 机械手与冲压机设备Fig.2 Manipulator and stamping machine equipment

图3 冲压生产线系统流程图Fig.3 Flow chart of stamping production line system

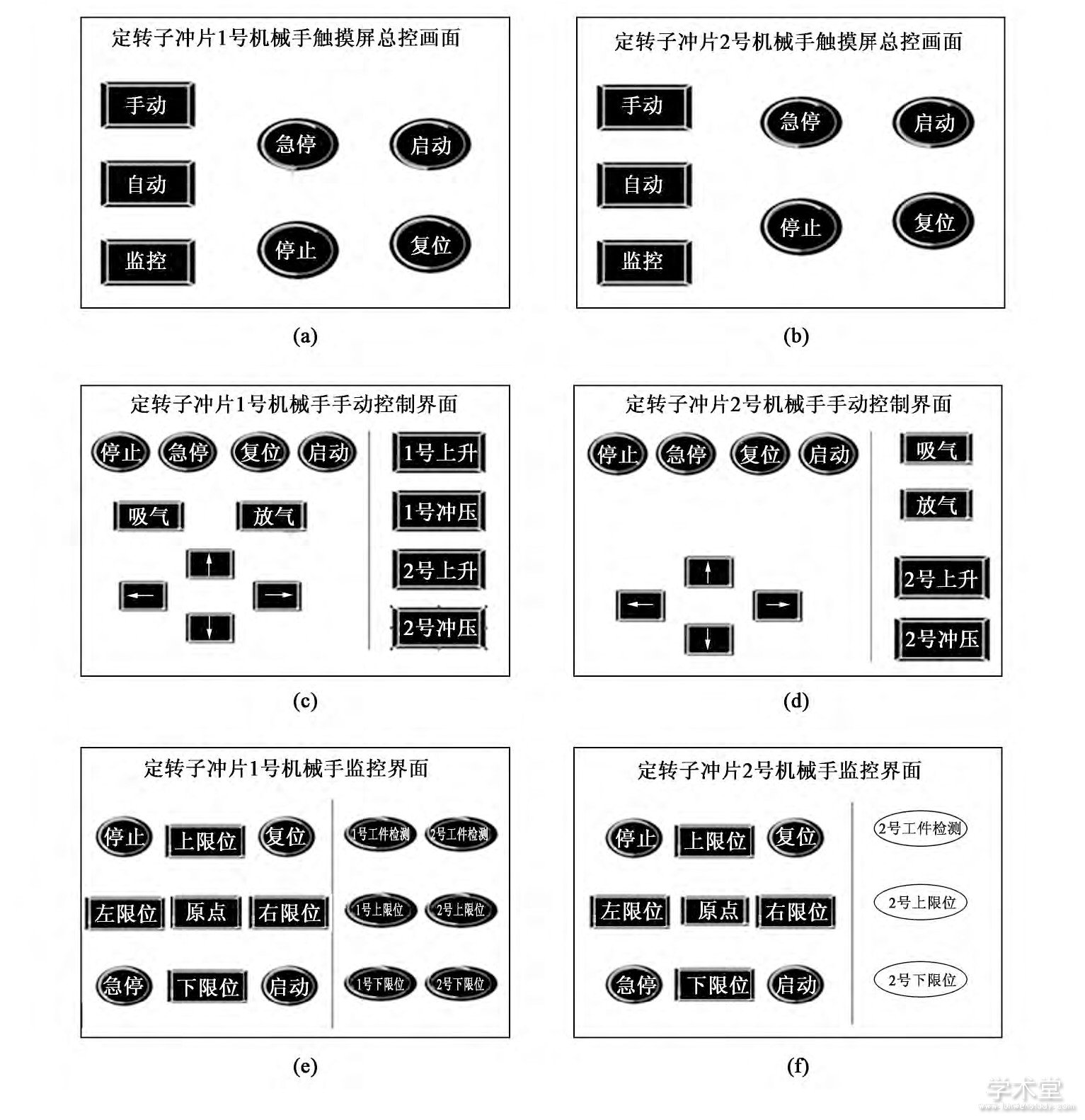

同时, 为能够及时观察到机械手的各种数据状态及工作进度, 同时方便操作人员或者维护人员控制操作, 为每台冲床配备一台触摸屏。触摸屏上可以显示出整个系统的现场数据, 并且有自动记录功能, 方便发生故障后进行的排查查阅工作, 其体积相对较小, 安装方便, 便于维护, 价格也较低[7]。触摸屏监控图见图4。

1.2 机械手的结构

系统控制工作由PLC作为控制核心[8], 整个机械手采用电机转动进行位置控制, 同时采用真空发生器进行吸附搬运转子, 使搬运过程稳定而流畅。整体机械手结构如图5所示。

2 系统的工作过程

系统分为自动/手动两种工作方式[9]。1号机械手系统工作流程图[10]如图6所示。手动工作方式主要实现两方面作用:一方面, 通过试验, 为系统自动工作方式提供各种优化后的参数[11];另一方面, 当系统出现故障时, 进行调试, 排除故障。

自动工作方式以完成一次冲压过程为一个工作周期, 其中, 1号机械手系统自动工作方式的主要工作过程为:首先检测机械手是否在原点, 原点位置在上限位、左右限位的中间。此时, 机械手处于松开状态。1号冲床冲压完毕后, 机械手从原点移至1号工件位置, 吸取并吸稳工件, 检测2号机床就位后, 将机械手移至2号冲床位, 放下工件, 机械手移回原点位置。

3 系统控制程序设计

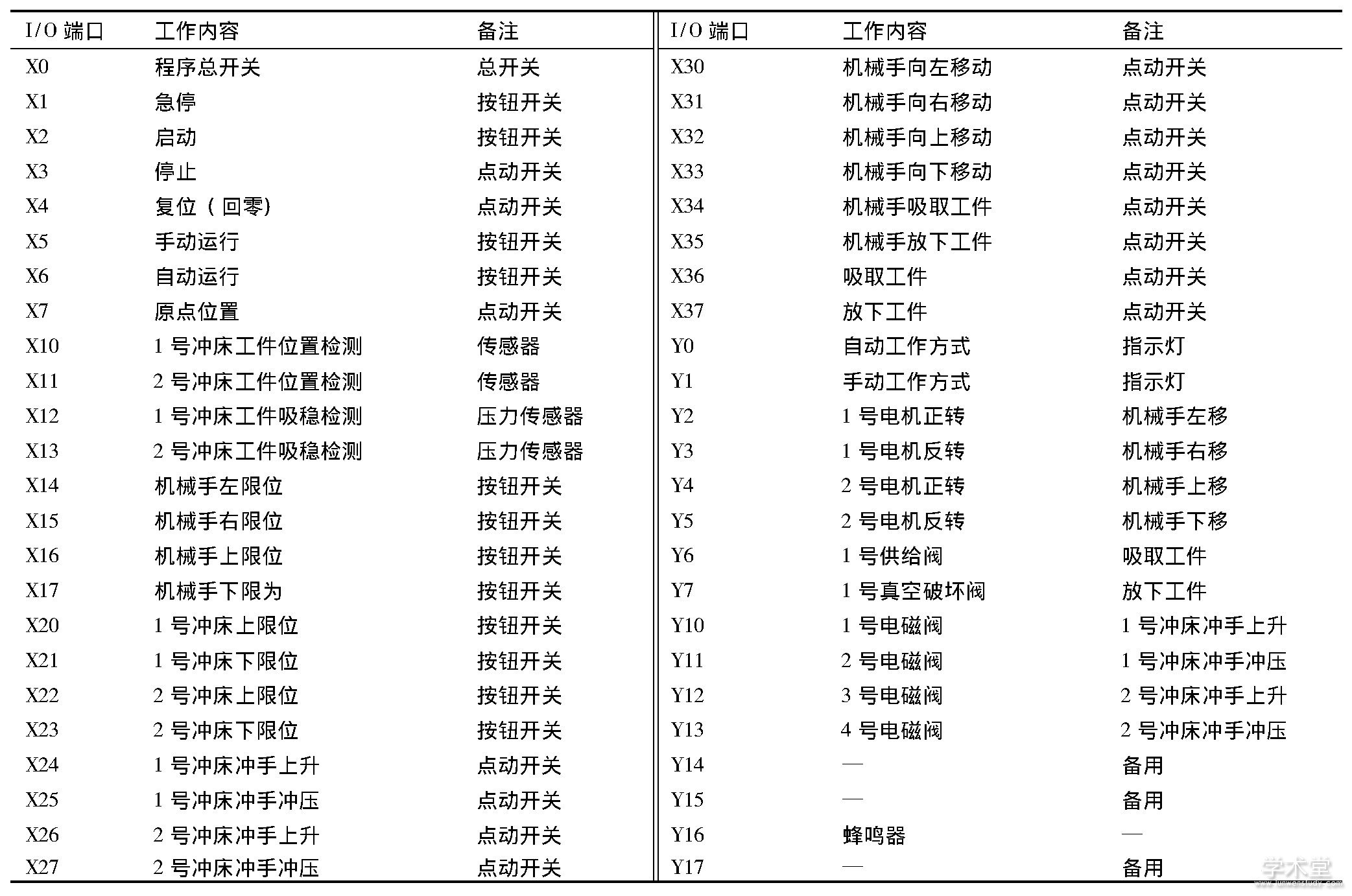

控制机械手所需要的输入点和输出点是, 选用三菱FX2N-80MT-D型号的PLC, PLC与外部设备的连接是通过I/O接口实现的, 输入端口采集外部的输入信号并转化为CPU能够识别的信号;输出端口将CPU输出的信号转化为较强的信号并输送给输出设备[12]。本系统的I/O接口定义如表1所示。

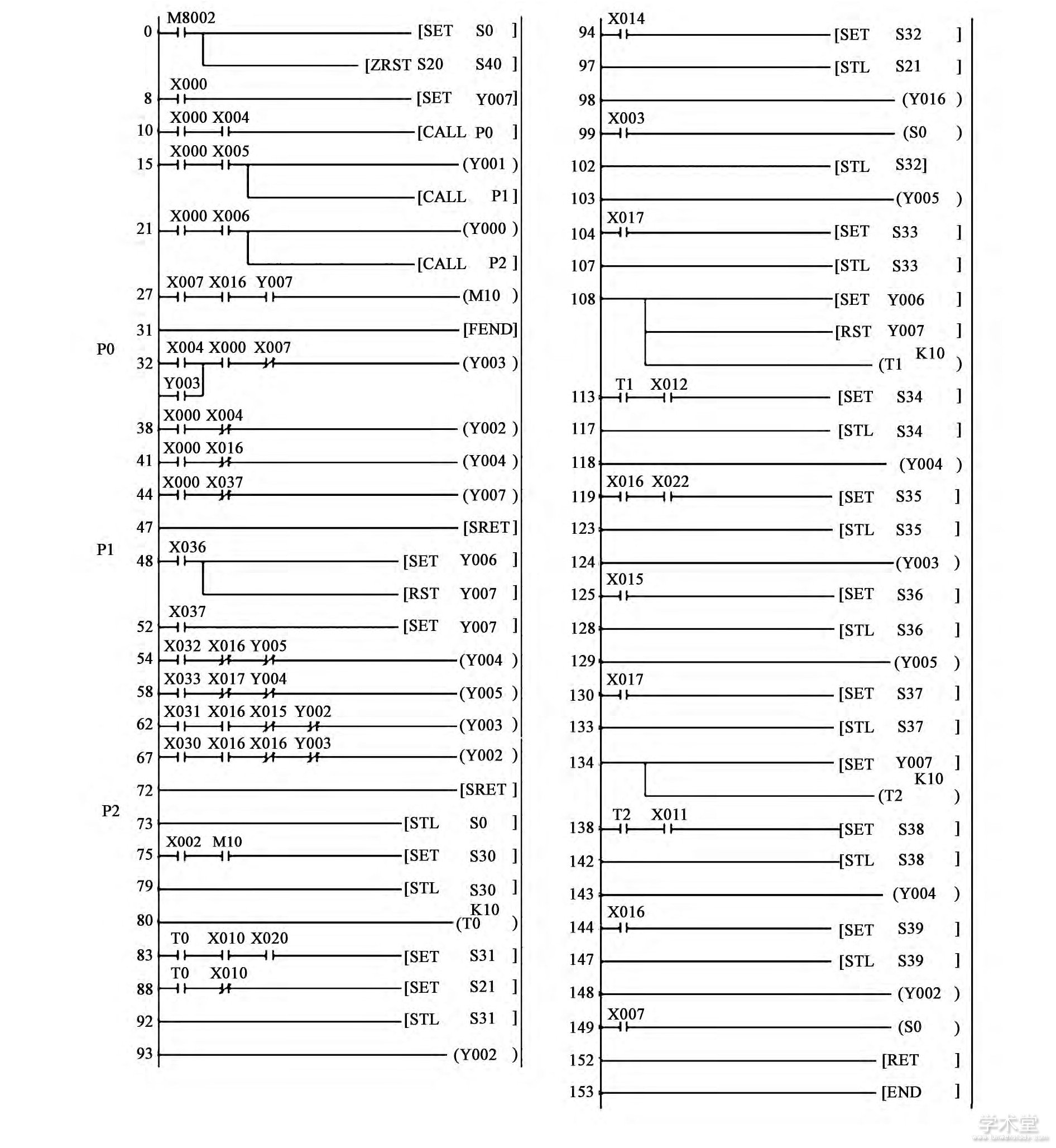

PLC控制程序如图7所示, 程序内容有如下说明。

公共程序, 程序步0~31为程序的公共部分。初始化系统, 即当程序激活时, 激活初始步S0, 同时复位之前动作, 当程序启动 (X0为ON) , 令机械手为松开状态。主程序设计有3种动作:回零、手动和自动。开机之后一般先回零, 选用X4为回零按钮, 调用P0回零子程序进行回零。同时主程序附有自动方式的原点条件检测程序, 用M10来表示。

回零, 即P0子程序, 设置原点条件, 原点位置为上限位、左右限位的中间, 此时机械手处于放松状态。

图4 触摸屏监控图Fig.4 Touch-screen monitor

(a) 1号机械手总控图 (b) 2号机械手总控图 (c) 1号机械手手动控制 (d) 2号机械手手动控制 (e) 1号机械手监控图 (f) 2号机械手监控图 (a) Master control chart of manipulator 1 (b) Master control chart of manipulator 2 (c) Manual control of manipulator 1 (d) Manual control of manipulator 2 (e) Monitoring chart of manipulator 1 (f) Monitoring chart of manipulator 2

图5 机械手结构示意图Fig.5 Schematic diagram of manipulator structure

自动工作方式, 即P2子程序, 程序步73~132为自动工作方式, 系统执行周期性的生产过程。当程序选择自动工作方式时 (X6为ON) , 原点条件满足, 按下启动开关 (X2为ON) , 开始自动检测1号冲床工件是否到位 (X10为ON) , 1号冲床是否冲压完毕回到上限位 (X20为ON) , 然后机械手左行 (Y2为ON) , 达到左限位 (X14为ON) , 接着机械手下行 (Y5为ON) , 达到下限位 (X17为ON) , 打开供给阀 (Y6) , 关闭放气阀 (Y7) , 当1号冲床吸稳检测稳定时 (X12为ON) , 令机械手上升, 达到上限位 (X16为ON) , 此时等待2号冲床处于无工作状态, 即2号冲床处于上限位 (X22为ON) , 机械手右移到2号冲床加工位置, 到达右限位 (X15为ON) , 接着下移到2号冲床工作台, 达到下限位后 (X17为ON) , 机械手松开 (Y7为ON) , 工件放置到2号机床, 经过2号机床位置检测 (X11为ON) , 工件已经放置准确, 机械手先上行, 再左行至原点, 继续下一轮工作。如果开始自动检测1号冲床工件不到位 (X10为OFF) , 即工件放置错误, 蜂鸣器响报警, 直到按停止键 (X3为ON) 后检查。

图6 1号机械手系统工作流程图Fig.6 System workflow chart of manipulator 1

表1 I/O接口Table 1 I/O interface

图7 1号机械手PLC程序Fig.7 PLC program of manipulator 1

手动工作方式, 即P1子程序, 程序步48~72为手动工作方式, 可以手动调试系统, 另外当系统发生故障时可以进行维修。用X24~X35对应的按钮来控制不同的开关以启动对应的设备, 并对设备相反的功能进行软件互锁。 (1) 程序步48~53实现机械手的吸取和放下工件, X36为吸件按钮, 打开供给阀, 关闭放气阀, 吸住工件, X37为放件按钮。 (2) 程序步54~61实现1号机械手上、下移动功能。当启动上移按钮 (X32为ON) , 同时机械手不在上限位, 机械手会向上移动, 它与向下移动功能互锁, 即向上和向下功能同时最多只能执行一种;同理, X33为机械手下移按钮。 (3) 程序步62~71实现1号机械手左、右移动功能。当启动右移按钮 (X31为ON) , 同时机械手不在右限位, 机械手会向右移动, 它与向左移动功能互锁, 同理, X30为机械手左移按钮。

通过多次实践, 使用手动工作方式进行试验调节, 求得实际生产中各环节的最优工艺参数值, 即通过实际反复试验得出最优的冲压动作速度为20次·min-1、物料移动速度为4.2 m·s-1和机械手等待时间为1 s等, 并将其应用于系统的自动工作方式中, 以PLC程序为控制核心实现智能自动控制运转, 使得系统能够以最优效率自动冲压, 大大提高了生产效率及冲片的合格率和稳定性。

4 结语

新能源汽车零部件产业在国家有利政策的引导下, 正处于蓬勃发展的阶段, 而电机零部件生产技术水平已经成为制约产量最重要的因素之一, 引入现代化的智能控制技术, 在传统的由多台冲压机床组成的定转子冲片冲压生产线的基础上, 研究采用PLC控制整个系统的方案, 运用真空发生器控制真空吸盘吸放冲片, 并运用机械手进行自动送料, 设计快速连续作业的工艺流程和智能准确控制的PLC系统控制、手动及自动化生产流程相关程序, 同时使用触摸屏进行人机对话控制, 以及进行生产流程监控, 使整条生产线的工作更加流畅快捷;并通过实践探索出各环节的最优工艺参数值, 实现定转子冲片的高效率自动化生产的目的, 提高和稳定冲片生产质量, 才能有效提高新能源汽车关键零部件的生产效率, 从而实现新能源汽车大批量生产的目标。

参考文献:

[1] 肖俊涛.论我国新能源汽车发展政策的完善[J].湖北社会科学, 2011, (3) :94-97.Xiao J T.On the perfection of China's new energy vehicle development policy[J].Hubei Social Sciences, 2011, (3) :94-97.

[2] 鲁世红, 金龙, 杜超, 等.卷板机自动送料技术的现状及发展趋势[J].锻压技术, 2017, 42 (7) :1-5.Lu S H, Jin L, Du C, et al.Present situation and development trend of automatic feeding technology for bending machiner[J].Forging&Stamping Technology, 2017, 42 (7) :1-5.

[3] 濮良贵, 机械设计[M].9版.北京:高等教育出版社, 2013.Pu L G, Machine Design[M].The Ninth Edition.Beijing:Higher Education Press, 2013.

[4] 侯雨雷, 张志强, 谭候金, 等.冲压自动线机器人与压力机动作协调及其运动仿真[J].中国机械工程, 2013, 24 (23) :3186-3190.Hou Y L, Zhang Z Q, Tan H J, et al.Motor coordination and motion simulation of robot and press in a press line[J].China Mechanical Engineering, 2013, 24 (23) :3186-3190.

[5] 洪琳, 孙宇, 曹春平, 等.多工位送料机械手的机构设计及电机同步控制[J].锻压技术, 2018, 43 (6) :89-93.Hong L, Sun Y, Cao C P, et al.Mecanism design and motor synchronous control of multi-station feeding manipulator[J].Forging&Stamping Technology, 2018, 43 (6) :89-93.

[6] 董玉红.机械控制工程基础[M].北京:机械工业出版社, 2013.Dong Y H.Basis of Mechanical Control Engineering[M].Beijing:China Machine Press, 2013.

[7] 刘国光.PLC控制系统故障检测[J].工业控制计算机, 2002, 15 (6) :57-58.Liu G G.Program design of fault detection for PLC control system[J].Industrial Control Computer, 2002, 15 (6) :57-58.

[8] 王震宇.PLC在工业自动化控制应用的探讨[J].中国新通信, 2015, 17 (6) :92.Wang Z Y.Application of PLC in industrial automation control[J].China New Telecommunications, 2015, 17 (6) :92

[9] 廖常初.FX系列PLC编程及应用[M].北京:机械工业出版社, 2008.Liao C C.PLC Programming and Application of FX Series[M].Beijing:China Machine Press, 2008.

[10] 周文贤, 于海武, 汪伟, 等.机器人冲压生产线的仿真与优化[J].锻压技术, 2017, 42 (1) :75-81.Zhou W X, Yu H W, Wang W, et al.Simulation and optimization of robot stamping production line[J].Forging&Stamping Technology, 2017, 42 (1) :75-81.

[11] 邓长勇, 谭伟, 田铁, 等.某新能源汽车外板件的工艺参数优化J].锻压技术, 2017, 42 (8) :38-41.Deng C Y, Tan W, Tian T, et al.Optimization on process parameters for outer panel of a new energy vehicle[J].Forging&Stamping Technology, 2017, 42 (8) :38-41.

[12] 赵中敏, 张秋云, 杨广才.PLC控制系统设计[J].机床电器, 2007, 34 (2) :37-40.Zhao Z M, Zhang Q Y, Yang G C.The design of PLC control system[J].Machine Tool Electric Apparatus, 2007, 34 (2) :37-40.

本文通过对基于三菱PLC伺服定位机械手的硬件和软件设计, 实现了工件搬运的自动控制。该系统结构简单, 编程较易上手, 运行精度较高, 具有一定的实用性。...

机械手臂种类较多, 每个类型的手臂之间结构之间存在着显著的差异。因为其内部根据特殊要求的电子电路和设计的圆截面棒。...

机械手臂主要分为两大类, 一类是工业夹持器;另一类是仿生灵巧手。工业夹持器主要是针对特定的需要夹持的对象而设计的, 例如需要夹持某个球形物体, 那么机械手臂与物体的接触表面也将会被设计成弧形的。...

随着智能装备的不断发展, 越来越多的企业机械手臂的使用, 机械手臂不仅效率高, 而且国产化的不断发展也使其成本在逐步降低。...

电气复合驱动柔性欠驱动机械手, 指根节由步进电机驱动、笔形气缸推动2个含扭弹簧的指节协调转动。指根节的精确调整使得机械手具有很好的尺寸适应性, 带扭弹簧的串联双铰链结构可以很好地控制机械手与被抓物体间的接触力。机械手配合视觉系统在无需传感器的条...

在小型机床的生产流水线中, 该类机型尤其是ABB型的智能化设备使用PLC控制, 灵活方便, 起到了至关重要的作用。通过对机器人主要结构和功能特点的分析, 以及对控制面板基本应用操作的介绍...

随着现代工业自动化的发展,出现了各种数控加工中心,它在减轻工人劳动强度的同时,大大提高了劳动生产率。但以往数控加工中常见的上下料工序, 通常仍采用人工操作或传统继电器控制的半自动化装置。...

机械手臂是目前在机械人技术领域中得到最广泛实际应用的自动化机械装置, 在工业制造、医学治疗、娱乐服务、军事、半导体制造以及太空探索等领域都能见到它的身影。...

汽车开关检测工作中,需要积极的运用先进的技术手段,保证及时满足当前汽车工业飞速发展的实际需要。...

基于气动与伺服技术结合的气门通用机械手除了能够满足锥面磨床的上下料要求外, 还能适用于气门车床上下料工序, 切断上下料工序等, 已经在重庆永丰精锐气门有限公司大量使用, 送料精度高, 稳定性高, 故障率低。...