数控高级技师论文第五篇

摘要:骨架是某型电磁开关产品中关键、重要的零件之一, 由于该零件制造精度和加工质量将直接影响电磁开关装配精度及整体性能, 所以需要根据该零件在电磁开关中所处的位置, 在生产过程中合理安排工艺路线, 确定先进有效的工艺加工方法, 制造可供深孔加工的数控刀具、压力打压装置和接头装置, 为生产出满足设计图纸要求的合格产品奠定基础。

关键词:骨架; 工艺路线; 加工方法;

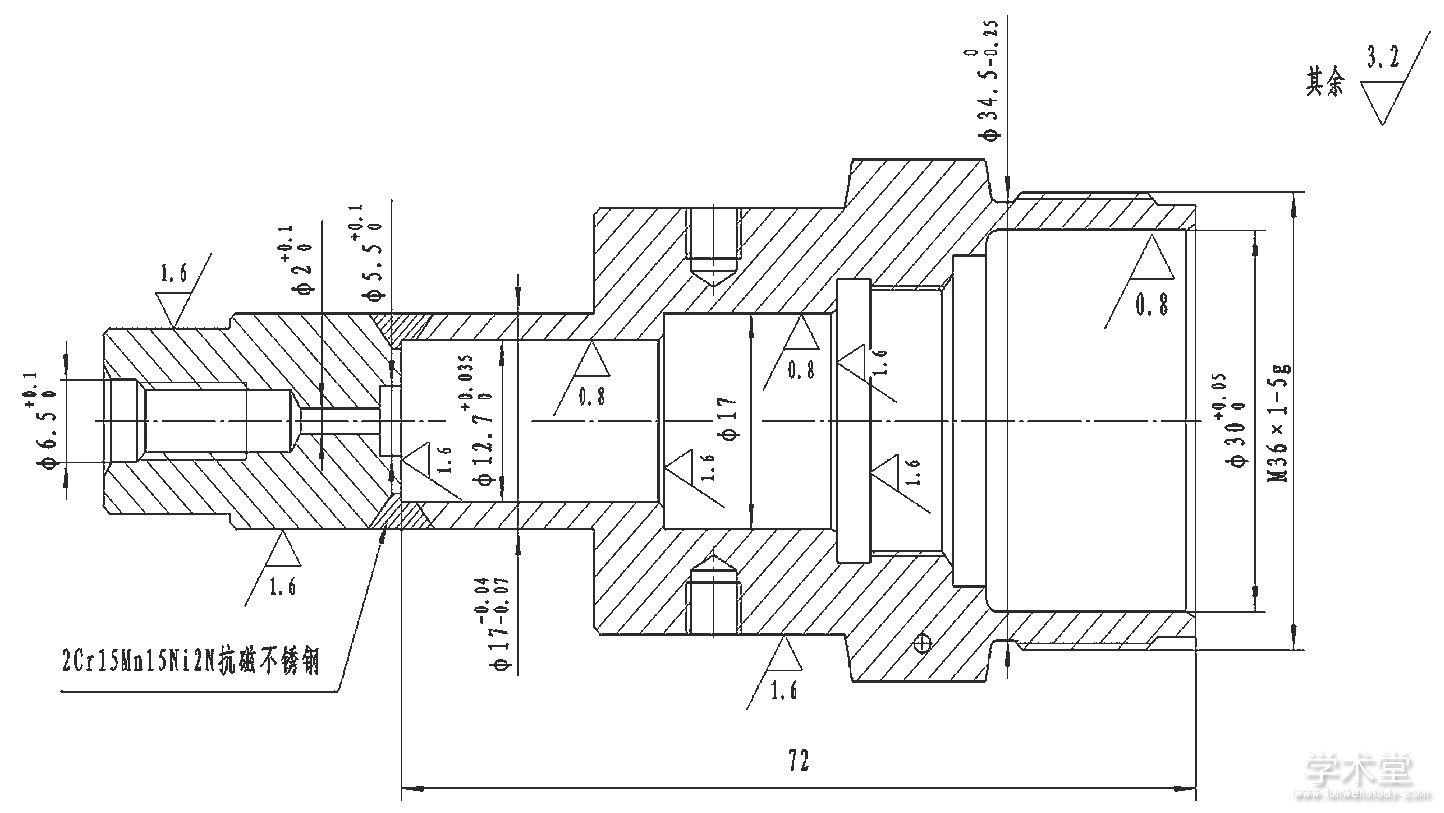

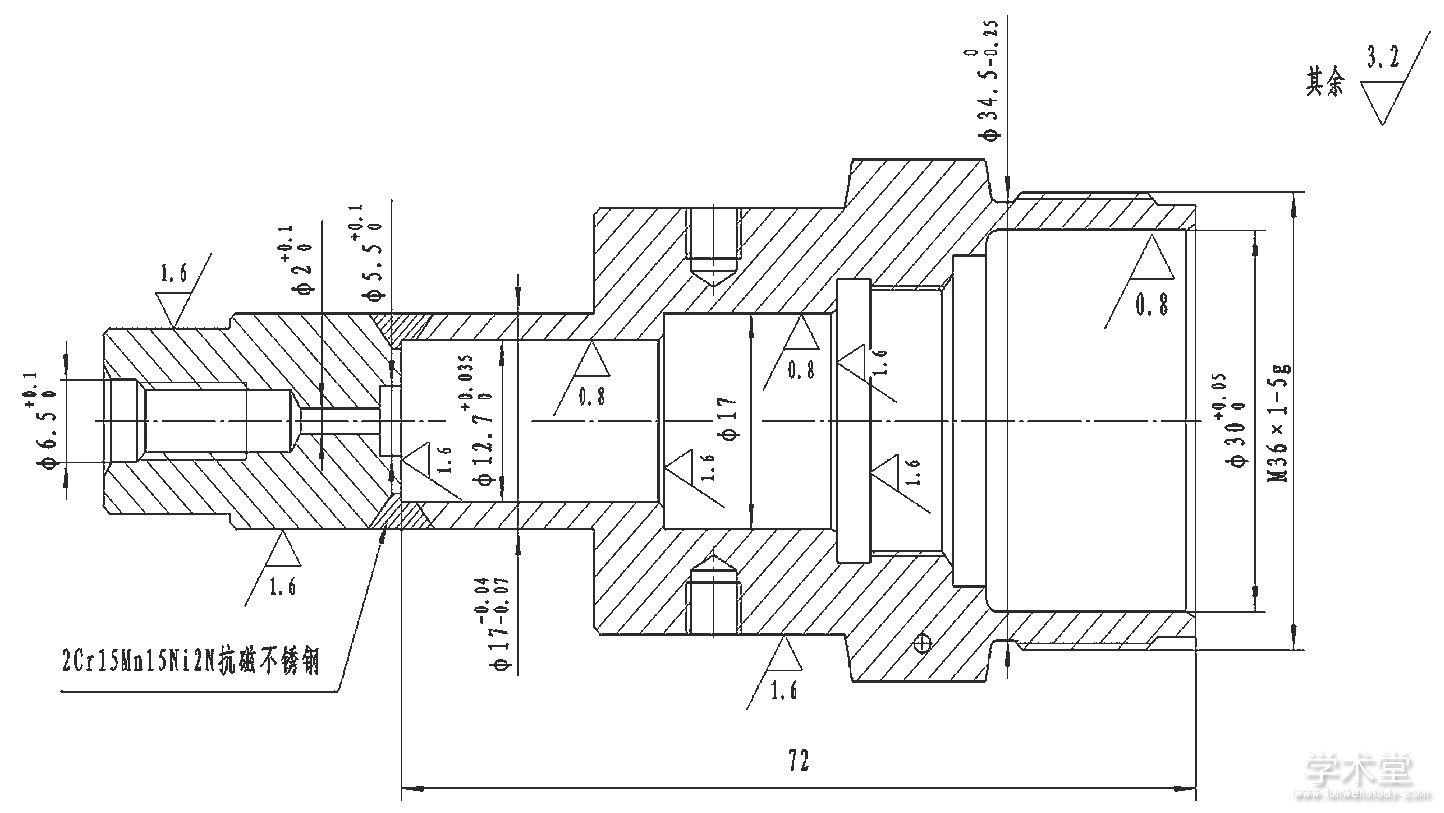

骨架是电磁开关产品中最关键、最重要的零件,具体结构如图1所示。

图1 骨架零件图

骨架在具体应用过程中,具备以下三个主要特点。

(1)零件型面结构复杂,深孔加工难度大,尺寸精度高,形位公差、光洁度要求严格。

(2)零件材料为DT4电磁纯铁,材质较软,不易机械切削。零件初始为一整体,为保证电磁开关电磁使用性能,在零件上增加隔磁环槽加工;焊接材料为2Cr15Mn15Ni2N抗磁不锈钢,硬度较高,切削加工难度较大。

(3)零件设计要求对骨架内腔进行100%耐压强度实验,实验压力为45±0.5MPa.根据零件结构状况,产品在进行压力实验后,因实验压力较高,造成M36外螺纹、螺纹退刀槽及内孔Φ30部分均产生不同程度变形,致使与对接组件旋合不畅,这也是骨架零件工艺攻关中的重要课题,必须在技术攻关中予以解决。

1 零件首件试生产中存在的问题

在首批试生产过程中,存在以下几点问题。

第一,经过耐压强度试验、气密性试验以及爆破试验工序后,受试验压力影响,螺纹产生了变形,外螺纹M36×1-5g用螺纹环规测量时,通端下不到根部。

第二,内孔Φ300+0.05距底部5mm左右处尺寸局部超差,超差值为0.01~0.03mm.

第三,部分零件镀镍后,Φ6.50+0.1孔超差,通端不通过。

第四,加工Φ12.70+0.035深孔时,由于孔的深度为72mm,形位公差精度、光洁度要求都很高;孔底部有隔磁环槽,焊接材料为2Cr15Mn15Ni2N抗磁不锈钢,硬度高,切削加工难度很大,在加工过程中出现了该孔钻孔时不易钻正、底部有锥度以及形位公差不易保证等问题。

第五,做气密性打压试验时,零件Φ300+0.05内孔根部尺寸为Φ34.50-0.25螺纹退刀槽易产生变形问题。

第六,Φ2小孔、Φ5.5孔均为深孔加工难度大。

第七,外圆Φ17-0-00704零件隔磁环槽口焊接处为抗磁不锈钢,材料车削时容易打刀。

第八,螺纹毛刺、各深孔相接处毛刺不易去除。

2 优化设计、完善工艺、科学攻关

2.1 骨架零件加工问解决对策

针对Φ34.50-0.25螺纹退刀槽易产生变形问题,将退刀槽尺寸增大至Φ34.80-0.05,这样可将零件壁厚增大,提高零件刚性,解决退刀槽变形及Φ300+0.05内孔底部变形问题。

在进行耐压强度试验时,拟对密封试验方式做适当改变。在零件Φ300+0.05内孔孔口处增加30°倒角,可以避免骨架与对单件安装O型密封圈时造成干涉剪切现象。

2.2 工艺尺寸更改

首先,将M36×1-5g外螺纹基本尺寸d=36-0-020602636、d2=35.350-0-0126026更改为d=36-0-015206、d2=35.350-0-006126.工艺尺寸更改的目的是解决外螺纹进行压力试验后产生螺纹变形的技术问题。

其次。在数车加工中,将内孔镀前尺寸Φ6.5+0+0024116更改为Φ6.5+0+005116,更改目的是保证零件镀镍后,内孔不变小,确保尺寸符合要求。同时,更改了M6×1-6G螺纹底孔尺寸,即将D1=4.917+0+0026262更改为D1=4.917+0+0130262,更改目的是加大螺纹底孔尺寸,使其能有效的控制螺纹在镀镍后螺纹尺寸不变小,保证螺纹塞规能够顺利通过。

再次,增加车工工序,如有个别零件在打压试验后使M36×1-5g外螺纹产生局部变形,针对局部变形部位进行机械加工进行修正,保证螺纹镀前尺寸。

最后,依据优化设计方案和完善工艺加工方法思路,对骨架设计图纸和工艺规程进行了相应改进,编制新的工艺规程,按修订后的工艺规程进行试验批加工,在试验件生产中,主要攻克了以下几个问题。

第一,针对骨架Φ12.70+0.035、Φ5.50+0.1深孔加工,切削性能差,焊接处材料硬度高、容易扎刀以及尺寸精度难以保证这一技术难题,采取了先进有效的加工方法,即先对内孔进行半精车加工,各内孔留余量0.5mm,端面留余量0.2mm,再进行精加工。这样的加工方法可以减少零件变形量,易于保证深孔加工尺寸位置精度。

第二,加工Φ12.70+0.035、Φ5.50+0.1孔时,为保证切削时刀杆强度和韧性,自制了钻头、铣、钻刀杆和加长刀杆。具体加工方法如下:先用Φ12铣刀将孔底埋平,再用铣、钻刀杆夹住中心钻钻Φ5.50+0.1孔的端面,定好中心后,再用Φ5的钻头钻Φ5.50+0.1孔至Φ5,最后用Φ5铣刀将Φ5.50+0.1孔底埋平;再用自制的加工长刀杆车削Φ12.70+0.035、Φ5.50+0.1孔,由于刀杆强度好,车削时不会产生振动,加工深孔可以消除内孔的锥度,可有效保证深孔加工精度。

第三,由于Φ20+0.1孔小而其位置较深,加工时有一定的难度。为解决Φ2孔加工问题,我们采用了以下的加工方法:先钻Φ6螺纹底孔深度为16mm;再用Φ5铣刀锪平螺纹底孔端面,用加长中心钻打中心孔,定好钻Φ2孔的中心;最后用Φ2钻头钻Φ2孔,钻孔时车床转速为1200rad/min.在上述过程中,冷却液要充分,切削速度要慢,勤退刀,清除钻屑。通过上述加工方法,可有效解决Φ2小孔的加工技术难题。

第四,骨架零件由于孔的精度高,而且深加工零件材料为DT4,材质较软,加工后极易产生毛刺,深孔各孔相接尖角处和M36×1-5g外螺纹处毛刺,难以去除,这正是该零件加工中需要解决的技术课题。针对毛刺不易去除的技术问题,经过研讨,采取了硬质合金精车刀数控程序走空刀的加工方法,反复车削零件内孔尖角和M36×1-5g螺纹锐边处,将粘合在尖角锐边的毛刺去除干净,再用60#粒度的棕刚玉砂布将去除部位轻轻的打磨一下,即可将毛刺去除干净。

另外,针对M36×1-5g外螺纹在进行压力试验后,容易产生局部变形这一瓶颈问题,经过反复试验,找出了解决这一问题的方法:首先,打压时将密封方式改变,由打压接头在Φ300+0.05内孔壁密封,改为在Φ300+0.05内孔底面密封;其次,在进行压力试验时,气体进入时Φ300+0.05内孔在受压状态下产生胀力,使孔壁受压,导致Φ300+0.05内孔和M36×1-5g外螺纹均产生应力变形,造成Φ300+0.05内孔和M36×1-5g外螺纹尺寸不合格,螺纹塞规不能通过,故对将密封方式做相应改变,即将打压接头的密封面密封在Φ300+0.05内孔的端面上,压力进入零件内腔时,因受力面在内孔端面上,此时零件内孔型腔和侧壁不再受压,得到的结果是Φ300+0.05内孔底部不会受压力试验的影响而增大,M36×1-5g外螺纹也不会因孔壁的变形而影响螺纹变形。通过零件压力试验时密封方式的改变有效的解决了Φ300+0.05内孔和M36×1-5g外螺纹变形的技术问题。

3 效果检查和效益验证

通过优化设计、完善工艺以及科学攻关,运用先进有效的工艺加工方法,产品合格率由原来的80%上升到98.5%,达到了骨架产品零件攻关的目标,圆满地解决了骨架零件在生产中存在的技术难题。

4 结语

通过对骨架产品的技术攻关和对策实施,有效解决了骨架在生产制造中的瓶颈技术难题,实现了技术进步和技术创新,有效地提高了产品合格率和生产效率,降低了生产成本,提高了产品质量,节约了资金,对今后深长高精度孔类零件加工积累了丰富的加工经验。

点击查看>>数控高级技师论文(精选范文8篇)其他文章