数控铣工,是从事编制数控加工程序并操作数控铣床进行零件铣削加工的人员,本职业共分四个等级,即中级 (国家职业资格四级)、高级 (国家职业资格三级)、技师 (国家职业资格二级)、高级技师 (国家职业资格一级)。数控加工(numerical control machining),是指在数控机床上进行零件加工的一种工艺方法,数控机床加工与传统机床加工的工艺规程从总体上说是一致的,但也发生了明显的变化。用数字信息控制零件和刀具位移的机械加工方法。它是解决零件品种多变、批量小、形状复杂、精度高等问题和实现高效化和自动化加工的有效途径。本文精心整理8篇数控高级技师论文范文供职称评定者参考!

数控高级技师论文第一篇:发动机缸体五孔和台阶面位置的复合加工

摘要:针对企业实际生产需要, 在分析缸体结构、各工序工艺要求的基础上, 采用工序集中原则, 将发动机缸体其中3个面的5个待加工孔及台阶面集中在一道工序内, 提出了一次装夹同时完成三面五孔及台阶面加工的工艺方案。通过对工件各孔所在平面及其结构特点分析, 确定了将缸体底面朝下, 火花塞孔朝后的加工姿态, 进而确定了专用机床的整体布局方案。根据工件加工姿态要求, 确定了专用夹具定位夹紧方案及结构。通过对工件三面上各孔位置及角度特点分析, 分别确定了各面各主轴箱主轴数目、角度, 并在此基础上确定专用机床结构。实际生产表明, 单台设备年生产纲领在35万件左右, 合格率在99.9%以上, 各项精度指标均达到或超过设计预期。

关键词:缸体; 三面复合加工; 专用夹具; 镗铣复合加工;

摩托车发动机是摩托车设计、制造、装配过程中最重要的部件之一,其性能指标直接决定了摩托车的品质[1,2].因而在机械加工过程中,发动机相关零件的加工历来是企业最关心的核心问题之一[3,4],故发动机制造企业会在相应的工艺及装备研制上投入大量人力、物力及财力,以保证发动机的品质[5].最近几年来,机械加工行业在向自动化程度高、变型产品能力大的“刚性+柔性生产线”方向发展[6,7].特别是针对汽车、摩托车发动机缸体的加工,一款发动机可能应用于不同车型,年产量一般都在几十万台以上,属于大批量生产,故国内外均采用“刚柔”相结合加工的生产线为主[8,9],即关键工序采用专用机床保证生产效率及加工精度,其他工序则采用加工中心以扩大生产线的变型产品加工能力[10].据此,项目组针对重庆某企业发动机缸体年生产纲领20万件左右的实际需要,在综合考量生产效率、自动化程度、加工精度、劳动强度等因素,并在分析发动机缸体加工工艺的基础上,将发动机缸体其中3个面的五个待加工孔及台阶面集中在一道工序内,提出了一次装夹同时完成三面五孔及台阶面加工的工艺方案,并在分析各孔加工位置、工艺要求的基础上,设计了专用夹具及专用机床结构,达到满足企业各方面要求的目的。

1 缸体五孔和台阶面位置及技术要求

经前期工艺实践及各孔位置特点,某企业某型号摩托车发动机缸体上火花塞孔、进排气旁连接用螺纹孔等三面五孔及台阶面可以作为一道工序同时加工,其尺寸精度及形位精度要求如图1所示。

由图1知,缸体各孔加工尺寸及形位精度要求均较高,主要技术难点总结如下:

(1) 图1b中火花塞孔径尺寸精度为10.80+0.01mm,中心轴线与水平面逆时针呈57°30',其精度为±1',内孔圆柱面表面粗糙度值为Ra=1.6μm,中心轴线对其上台阶面C的垂直度为0.012 mm (IT7) ,且台阶面C表面粗糙度值为Ra=3.2μm.

(2) 其中进、排气连接用螺纹孔均为M5,进、排气连接用螺纹孔中心轴线尺寸精度分别为48±0.01 mm与47±0.01 mm,且各孔中心轴线相对于各自基准面的垂直度均为0.012 mm (IT7) .

(3) 在图1a主视图中,进气连接用螺纹孔中心轴线与水平面精度为5°±5',排气连接用螺纹孔中心轴线与水平面精度为10°±5';从缸体下表面往上看,即K向视图,进气连接用螺纹孔中心轴线在水平面内投影与缸体基准中心线呈15°,排气连接用螺纹孔中心轴线在水平面内投影与缸体基准中心线呈7.6°;由N、M向视图可知,排气连接用两螺纹孔中心连线与垂直方向呈30°,进气连接用上螺纹孔中心与进气孔中心连线与垂直方向呈22°,下螺纹孔中心与进气孔中心连线与垂直方向呈30°。

综上,可知缸体三面五孔的尺寸及形位精度要求均较高,且相对位置比较复杂,如三面分开加工,不仅效率低,也会因为多次装夹等原因造成废品率高,给企业带来较大的经济损失。

2 加工工艺方案分析及设计

2.1 整体布局方案

针对此缸体实际应用情况,企业提出的生产纲领20万件/年,合格率在99.9%以上的生产要求。由前述加工要求可知,本道工序共有五孔及一台阶面需要加工,且这5个孔分别位于3个不同的平面,同时,每个孔在各自面上呈相对比较特殊的角度。针对此序各孔的加工,如果采用传统的划线钻孔、攻丝、镗削及铣削加工,主要存在划线精度不高,装夹次数较多,生产效率低下及工人劳动强度大等问题。根据企业实际生产数据显示,产品合格率在85%左右,五孔及台阶面平均加工时间在5 min左右,按企业2班8小时制上班制度算,其年生产纲领在5万件左右。此数据距企业要求有着较大的差距。据此,笔者团队在通过分析五孔及台阶面加工精度及位置情况的基础上,提出了一次装夹,多刀多工位复合加工的工艺方案。通过对工件各孔所在平面及其结构特点分析,确定了将缸体底面朝下,火花塞孔朝后的加工姿态,如图2所示。图中粗实线为本工序加工内容。

在确定如图2所示的加工姿态后,根据各孔所在平面及角度要求,设计了如图3所示的整体加工布局方案。在左视图中,将机床后置主轴箱刀具中心轴线与水平面按57.5°设置;主轴采用镗铣复合刀具,一次完成火花塞孔的精镗及台阶面的精铣。针对进排气连接螺纹孔的加工,在机床左右两端各设置一个双轴主轴箱,将主轴箱按螺纹孔所要求角度在床身上相应安装,角度如图3a、b所示。即此三主轴箱各主轴能保证五孔及台阶面的尺寸精度、表面粗糙度、位置度要求。

2.2 各孔工艺方案设计

针对进、排气螺纹连接孔,加工难度主要体现在角度、各孔中心轴线相对于各自基准平面的垂直度及两孔中心轴线距离尺寸精度上,而火花塞孔则体现为尺寸精度、表面粗糙度及台阶面的加工。为减少装夹次数、提高生产效率及各项加工精度,螺纹连接孔采用多主轴结构,火花塞孔则采用镗铣复合刀具结构,实现一次装夹,同时完成五孔及台阶面的加工,分别见图4和图5.

3 专用机床结构设计

3.1 专用夹具设计

根据前述缸体加工时底面朝下、火花塞安装孔朝后的加工姿态要求,利用缸体底面及其上两定位销孔对工件进行定位。根据工件实际结构情况,在夹具体上设置4个定位支撑钉及两个定位销,组成“一面两销”对工件进行精确定位;为方便工件准确定位及导向,在工件的前、左及后方各设置一个粗定位导向机构;为使工件的准确定位位置在加工时保持不变,在考虑工件受力及加工干涉等基础上,在工件左前方及右后方各设置一套夹紧机构。夹具具体结构如图6所示。其工作原理:利用夹具体上定位支撑机构15及两个定位销11进行正确定位,利用其上设置的两套回转夹紧机构13对工件进行夹紧,以保证加工时正确的位置保持不变;工件加工时,松开夹紧机构使夹紧机构压板处于松开位置,手动将工件按预定姿态放进夹具体内部,在粗定位导向机构14的定位导向作用下使工件准确插入定位销内对工件完全定位,按下夹紧按钮使回转夹紧机构处于夹紧位置对工件进行夹紧,然后启动加工程序对工件进行加工。

3.2 专用机床结构设计

根据前述各孔、台阶面加工工艺方案、工件加工姿态及专用夹具结构等特点,专用机床床身设计成“T”字型结构;在床身左右两端各设置一个双轴主轴箱,卧式结构,主轴箱由数控滑台拖动;在机床后端设置一个单轴主轴箱,立式结构,主轴箱由数控滑台拖动。具体结构如图7所示。专用机床工作原理是:启动主轴电动机,松开夹具夹紧机构,人工将工件放入专用夹具内进行定位,夹紧机构自动夹紧工件,启动自动加工程序,数控滑台拖着三主轴箱完成缸体三面五孔及台阶面的工艺内容,完成后自动快退至初始位置,松开工件,人工下料,如此循环,对工件进行加工。根据企业生产纲领及工作制度安排:320日/年,2班/日,8小时/班,生产效率92%,设备负荷率95%,年生产纲领为20万件。可知企业需要的生产节拍为:T1=320×2×8×0.92×0.95×60/200000=1.34 min/件,而实际生产节拍T2=0.7 min左右,即设计的工艺及装备生产效率远高于企业要求,满足企业需求。

4 结语

(1) 在分析了发动机缸体三面五孔及台阶面加工精度及难点的基础上,提出了一次装夹,采用多刀多工位及复合刀具三面同时加工的工艺方案。

(2) 通过对加工姿态的分析,确定了专用夹具定位夹紧方案及结构,进而确定了专用机床床身及三主轴箱的结构。

(3) 根据企业实际工作制度及实际生产节拍时间计算,专机的年生产纲领在35万件左右。

(4) 通过近一年的实际生产表明,工件加工合格率始终保持在99.9%以上。

参考文献

[1] 单艳芬, 肖铁忠, 黄娟。汽车发动机缸体斜油孔加工工艺[J].制造技术与机床, 2019 (2) :109-112.

[2] 刘敬平, 冯仁华, 杨靖, 等。摩托车发动机性能优化[J].内燃机工程, 2012, 33 (1) :76-71.

[3] 李欣星, 黄娟, 肖铁忠, 等。发动机连杆双面镗孔专用机床设计[J].组合机床与自动化加工技术, 2018 (11) :127-129.

[4] 刘立波。发动机柔性制造策略及工艺探索[J].制造技术与机床, 2014 (8) :167-171.

[5] 张晓辉。专用数控铣床的研究设计[D].重庆:重庆大学, 2013.

[6] 李文迪, 王合增, 杨红梅。精铣缸体底面钻铰定位销孔数控机床的研发[J].组合机床与自动化加工技术, 2013 (6) :124-129.

[7] 张洪涛, 杨海军。具有让刀功能的镗孔及切端面装置的研究[J].制造技术与机床, 2013 (4) :134-136.

[8] 李吉, 李健, 黄艳, 等, 薄壁长轴套类零件双面加工专用机床设计[J].组合机床与自动化加工技术, 2014 (2) :147-153.

[9] 阎希成, 张俊杰, 林漫群, 等, 摩托车双火花塞点火技术分析与应用[J].小型内燃机与车辆技术, 2015, 44 (6) :68-70.

[10] 李吉, 赖玉活, 冯月霞。发动机气缸钻孔专用夹具设计[J].组合机床与自动化加工技术, 2013 (3) :108-110.

数控高级技师论文第二篇:飞机叠层材料精密制孔工艺研究

摘要:针对叠层材料在数控机加制孔中出现的孔口孔径超大、孔壁表面缺陷等质量问题, 从工艺方案、叠层间隙、刀具动平衡等方面着手, 分析了叠层材料孔口孔径超大和孔壁表面缺陷的要因。基于分析结果提出了叠层材料装配组件制备过程的优化方法及其阶梯组合制孔的技术方案, 并在A350客机大型叠层材料构件上应用。应用结果表明, 该研究极大地提高了叠层材料制孔质量, 制孔合格率也由70%提升至95%以上, 实现了叠层材料高精度孔的数控加工。

关键词:叠层材料; 工艺方案; 阶梯组合制孔;

随着航空装备技术的不断发展,对航空装备的性能提出了更高的要求,引入了大量的新型高性能材料,其中由碳纤维复合材料、液体垫片 (含剥离纤维) 与金属材料等构成的叠层构件凭借其得天独厚的优势而在飞机机翼和尾舵等组件中得到广泛应用[1],尤以空客A350飞机应用最多,其机翼下垂板、扰流片均采用叠层材料组成的构件。这种叠层构件可有效改善或克服各组分材料的弱点,充分发挥各组分材料的优点,获得单一组分材料不易具备的性能和功能,并可以按照结构和受力的要求进行材料叠层的最佳设计。但叠层构件各层材料的物理力学特征及加工机理的不同给叠层材料的数控加工带来了巨大的挑战,尤其是叠层构件的数控制孔,在叠层构件上制孔时,刀具必须应对不同的材料加工性能、叠层间的间隙、切屑成形以及排屑等问题,因此由于层间材料性能不同,制孔中易导致切削过程不稳定、孔口孔径超大、孔壁表面缺陷等质量问题,是典型的难加工材料。

面向叠层材料制孔过程中的难题,国内外学者在其切削机理、刀具以及工艺参数等方面进行了一定的研究,并取得了较多的成果,国外学者Takashi等人利用钻削力模型预测了碳纤维复合材料和钛合金叠层的切屑流动,为后续制孔方案以及刀具优化提供了强有力的支撑[2];C.L.Kuo用金刚石涂层钻头对Al/CFRP/Ti叠层构件进行制孔实验,并分析了不同工艺参数对孔表面完整性的影响[3];Redouane Zitoun等人使用硬质合金麻花钻探究了工艺参数对CFRP/Al叠层制孔质量的影响规律,发现对于CFRP材料,使用低进给量时孔径的圆度及表面质量较好[4];B.Denkena等人从加工方式出发,采用“以铣带切”的加工方式对叠层构件进行制孔,并能取得良好的加工质量[5];J.Choi等人建立了钻削叠层材料层间间隙的数学模型,指出了预紧压力对层间间隙的影响[6];Newtonhe和Melkote等通过实验详细研究了叠层材料制孔孔口毛刺高度的影响因素,并研究发现钻头顶角、夹紧装置、压紧装置与孔的间距对层间间隙大小影响最大[8].国内学者张选龙研究了碳纤维复合材料与钛合金叠层构件钻削加工的缺陷,研究了一体化制孔的钻削方式,并通过变工艺参数的优化策略提高了孔的精度和质量[9];孙鑫对叠层模型进行简化,利用ABAQUS软件模拟了不同压紧方式和压紧力对叠层构件层间间隙的影响大小,并通过实验进行了验证[10].现有的研究文献给叠层材料制孔提供一定的解决途径,但对叠层材料的叠层间隙的处理以及其数控制孔工艺方案研究甚少,以至于该叠层材料现场制孔过程中依然存在孔径超大、孔壁以及孔口缺陷等问题。

针对叠层材料制孔中出现一系列问题,本文以A350飞机机翼和尾舵中的叠层材料为研究对象,通过现场试验分析了其制孔缺陷的要因,基于分析结果,开展了叠层材料制孔过程的装配以及制孔方式研究,提出了叠层材料装配组件制备过程的优化方法以及阶梯组合钻孔的制孔方法,解决了叠层材料制孔缺陷。提高了叠层材料的制孔质量和合格率。

1 叠层材料特征及其制孔难点

A350项目是空客公司远程飞机系列的最新型号,其复合材料重量占全机结构重量的52%,是迄今为止,复合材料结构重量占全机结构重量比例最大的一种新型客机,同时其机翼下垂板、扰流片大量应用叠层材料,且工艺方案复杂,加工精度要求高,给目前传统的单材质加工方法带来极大挑战。

1.1 叠层材料特征

如图1所示,A350项目叠层材料由铝合金、碳纤维夹层结构以及液体垫片 (含玻璃纤维) 等复合材料构成,其中液体垫片的作用是填充铝合金零件与碳纤维夹层结构外形面之间的间隙,弥补上述两种零件在装配时由于外形误差而出现的装配不协调问题。

1.2 叠层材料制孔难点

叠层材料主要加工内容为制孔,尤其是高精度孔,以提高零件的连接强度、配合精度。图2为叠层构件高精度孔示意图。

在实际工程应用中通常采用多道工序分别加工碳纤维复合材料和金属件,然后组装在一起,但是由于应用领域的特殊性,飞机上的叠层构件是通过液体垫片将各连接件组装在一起时加工出来的,因此叠层材料制孔的特殊性造成叠层材料制孔表现出以下几处难点:

(1) 各层材料的力学性能及加工特性的迥异性增加了叠层材料制孔的难度,加工中刀具需要连续穿过多种材料,切削力在层间会出现突变,这种突变会对周边区域造成冲击,进而易造成孔壁缺陷以及孔口直径超大等现象 (图3) .

(2) 叠层材料各层材料的不完全贴合导致了叠层间隙,致使加工过程中产生的废屑聚集在间隙中无法排除并反复刮蹭孔壁各层孔口,从而造成孔壁缺陷以及孔口纤维剥离 (图4) .

2 叠层材料制孔问题分析

2.1 叠层材料制孔缺陷因素分析

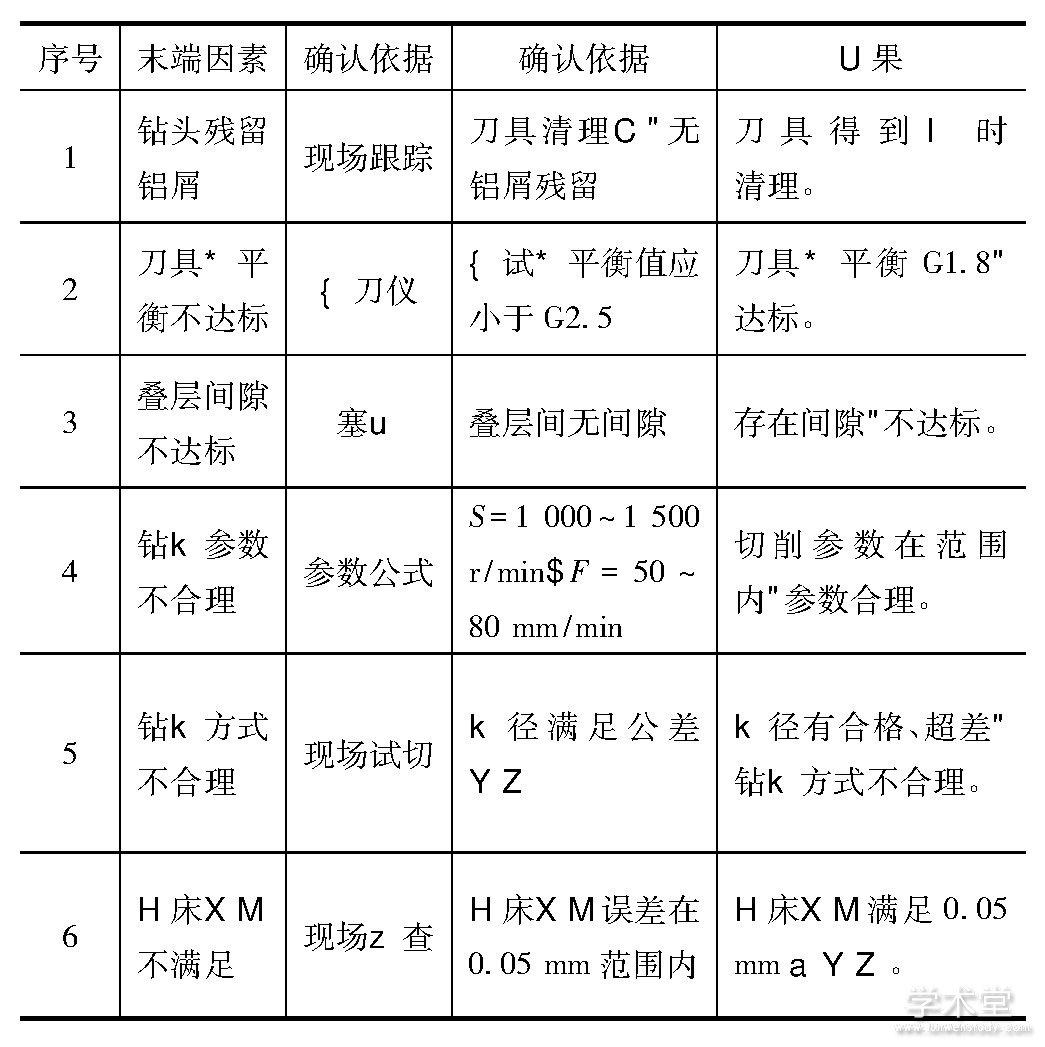

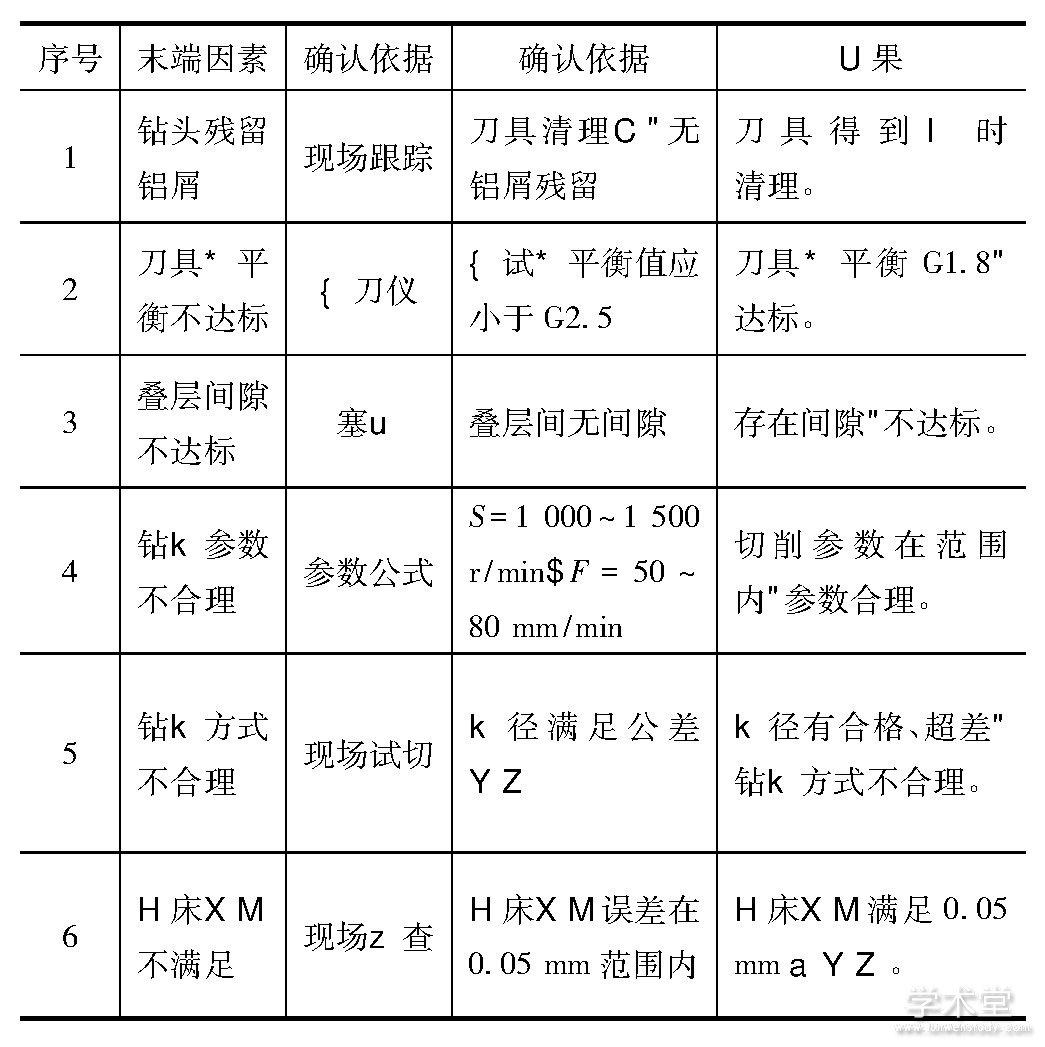

为了实现叠层材料孔的高质加工,通过现场试验对影响叠层材料制孔缺陷的相关因素进行了逐一分析,如表1所示。

表1 叠层材料制孔缺陷因素分析

对影响叠层材料制孔缺陷的7个相关因素进行分析确认,从表1中可以发现,金属接头与液体垫片之间的间隙“和”钻孔方式“是影响制孔缺陷的要因,其余均为非要因。

要实现叠层材料的钻孔加工,先要对叠层材料各个组件进行组装。叠层材料的组装过程及组装图如图5所示,首先将金属接头粘上胶带,该接头材料为铝合金;其次在碳纤维组件接头配合处刷涂液体垫片 (含玻璃纤维) ;最后通过限位器将金属接头与碳纤维零件固定在工装上,实现零件的组装,固化后形成叠层材料。

通过对多架份的液体垫片表面检查发现,装配人员对垫片的刷涂质量难以保证,垫片表面质量较差,存在凹坑、褶皱等质量问题,从而导致碳纤维零件和铝合金层之间存在叠层间隙,如图6所示。

为确认叠层间隙大小对制孔的质量的影响,选取不同间隙的叠层板材料进行钻孔,观察孔质量。实验设置如图7所示,实验结果如图8所示。

从实验结果中可知,装配间隙对孔加工质量影响显着,且间隙越大,精孔加工质量越差。

2.2 叠层材料的制孔方案分析

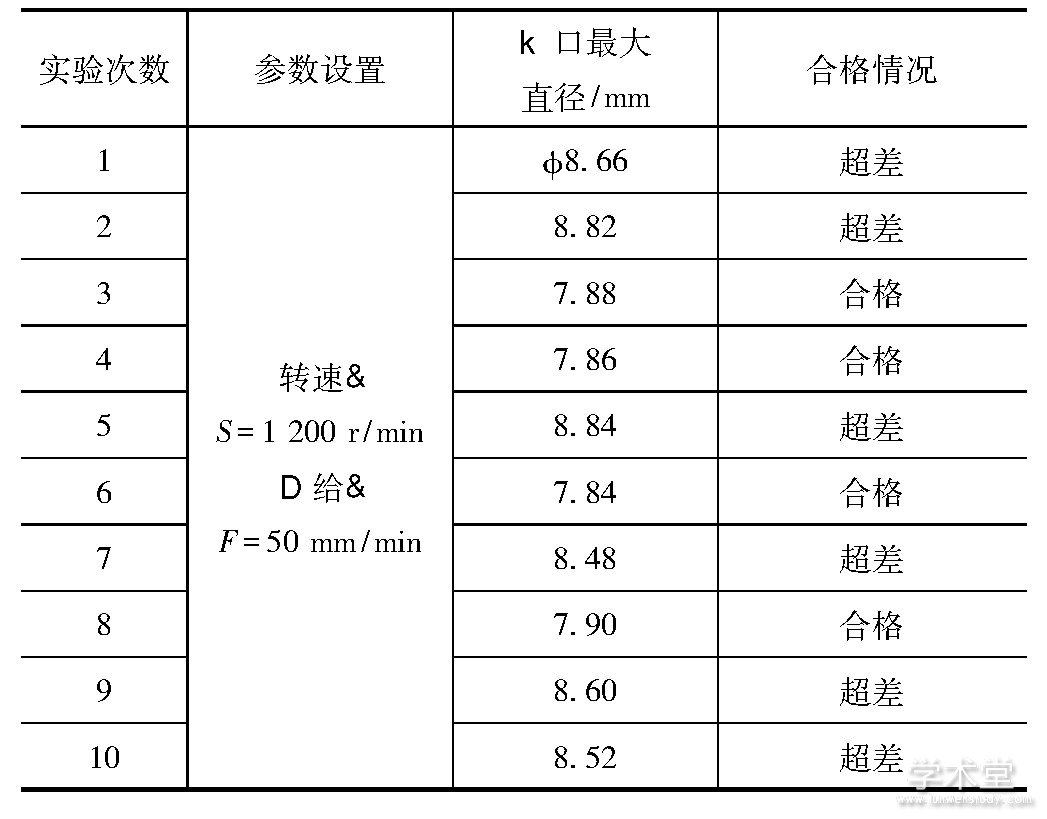

针对叠层材料的制孔,当前采用的是一体化钻削技术,但是受叠层材料力学特性和加工特性的影响,制孔质量难以保证。本文以7.85 mm的刀具钻头制图2中7.77~7.90 mm孔为例,通过制孔试验 (图9) 得出,一体化钻削方式,还不能满足高质量孔的要求,试验结果见表2所示。

表2 制孔试验结果

从表2中可以看出,在切削参数一致的条件下,利用7.85 mm的精孔钻一刀制孔,10组数据中有6组数据出现孔径超差的质量问题。

3 叠层材料制孔工艺研究

基于叠层材料制孔问题的分析,本文在结合实际工况条件下,对叠层材料制孔过程中的叠层间隙、以及制孔方案进行了研究,并提出了可行的解决方案。

3.1 叠层材料装配组件制备过程的研究

在分析液体垫片凹坑产生原因的过程中,发现叠层间隙出现的部位与铝合金零件上的胶带褶皱或气泡处位置基本对应。经过跟踪现场加垫过程,发现操作人员在向铝合金零件底面粘贴单面时,因为粘胶带面不是平面,存在多处转折,如图10所示,造成胶带粘贴不平整,存在褶皱和气泡;此外,操作人员刷涂液体垫片时,局部区域刷涂量不够,导致液体垫片与铝合金粘胶带面接触不完全。

因此,提出一种分区域粘贴单面胶带的方式,即将铝合金粘胶带面分为3个部分,每个部分近似平面,可以实现胶带的平整粘贴,然后通过增加金属接头处液体垫片刷涂量,保证溢胶超出接头轮廓范围2 mm以上。如图11所示,采用厚度为0.01 mm的塞尺进行检验,发现其间隙均符合要求,达到了消除金属接头与液体垫片之间间隙的目的 (图12) .

3.2 基于阶梯组合钻孔的制孔方法

针对叠层复合材料,在规避生产要素限制的前提下,提出了阶梯组合钻孔的制孔方法,依据材料的不同进行分层钻削,首先加工碳纤维夹芯层,在碳纤维夹芯层制出初孔,然后选用直径小于初孔的钻头在铝合金层加工初孔,最后将碳纤维夹芯层与铝合金层作为整体,通过扩孔和铰孔,实现碳纤维夹芯-铝合金叠层材料高精孔的加工,如图13所示。

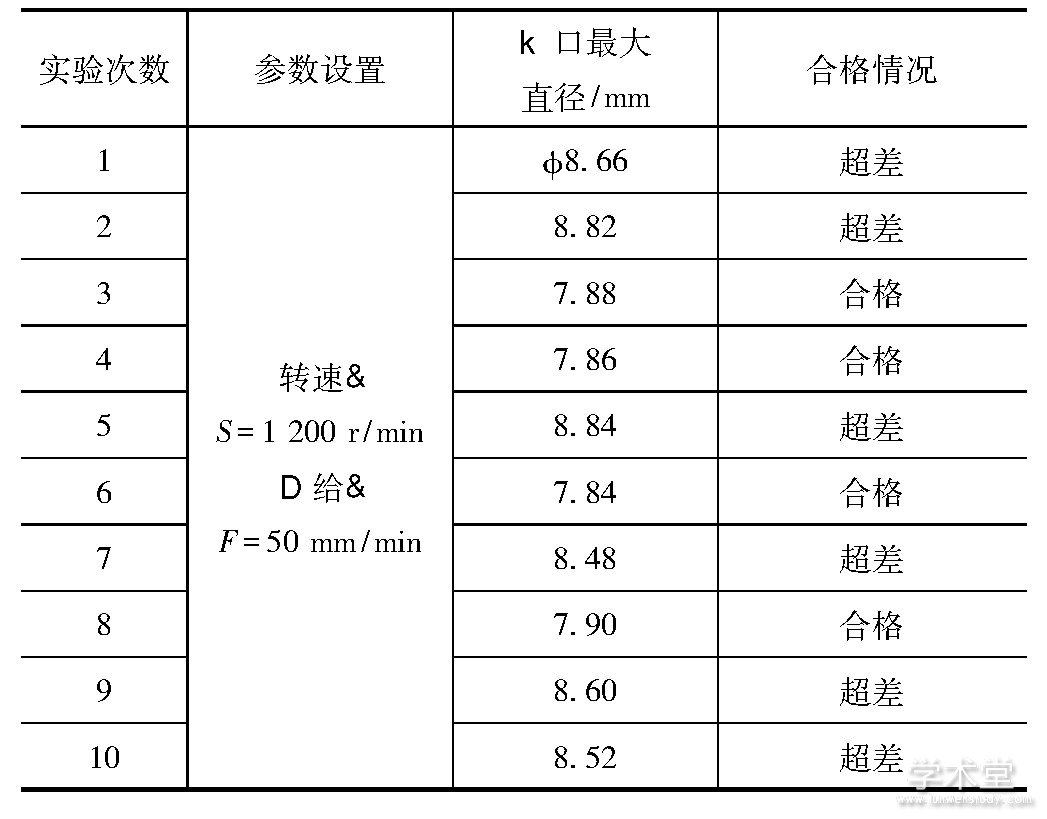

利用小直径钻头在初孔基础上制铝合金通孔的目的是改善钻铝合金时的排屑状态,以及减少钻终孔时的铝合金切削量,从而提高孔的加工质量。改善后,叠层材料组件精孔加工孔口质量好,且无超差现象,如图14所示。

4 叠层材料精密制孔技术示范应用

叠层材料精密制孔加工技术的突破,解决了叠层材料制孔缺陷的瓶颈问题。该技术成果已在A350项目上得以成功应用,解决了A350项目投产初期,因为叠层复合材料高精度孔孔径超差,累计造成8件零件实物故障,导致项目进度严重滞后,影响零件发运计划的难题。采用新技术方案后,精孔全部加工合格,迄今为止再未出现精孔孔径超差故障,如图15所示。

5 结语

本文针对叠层材料制孔中出现的孔口孔径超大、孔壁表面缺陷等质量问题,通过现场试验得出叠层间隙、制孔方式为制孔缺陷产生的主要原因。基于原因分析,结合实际工况提出了消除叠层间隙的装配组件制备方法,以及阶梯组合制孔的技术方案,实现了叠层材料高精度孔的数控加工。

参考文献

[1] 刘姿。飞机壁板叠层材料精密制孔工艺研究[D].南京:南京航空航天大学, 2015.

[2] Takashi Matsumura, Shoichi amnia.Cutting force model in drilling of multi-layered materials[J].Procedia CIFP, 2013:182-187.

[3] Kuo C L, Soo S L, Aspinwall D K.The effect of cutting speed and feed rate on hole surface integrity in singleshot drilling of metallic-composite stacks[J].Procedia CIRP, 2014, 13:405-410.

[4] Redouane Zitoune, VijayanKrishnaraj, Francis Collombet.Study of drilling of composite material and aluminum stack[J].Composite Structures, 2010 (92) :1246-1255.

[5] Denkena B, Boehnke D.Helical milling of CFRP-titanium layer compounds[J].CIRP Annals-Manufacturing Technology, 2008, 1 (2) :64-69.

[6] Choi J, Min S, Dornfeld D, et al.Modeling of inter-layer gap formation in drilling of a multi-layered material[J].Laboratory for Manufactur ing and Sustainability, 2003:36-41.

[7] Newton T R, Morehouse J, Melkote S N, Turner S.An experimental study of interfacial burr formation in driliing of stacked alumium sheets[J].Transactions of NAMRI/SME, 2008, 36:437-444.

[8] M C, et al.Interfacial burr formation in drilling of stacked aerospace materials[M]//Burrs-Analysis, Control and Removal.Springer Berlin Heidelberg, 2010:89-98.elkote S N, Newton T R, Hellstern.

[9] 张选龙。碳纤维复合材料/钛合金叠层装配制孔技术研究[D].大连:大连理工大学, 2010.

[10] 孙鑫。航空材料自动化精密制孔工艺研究[D].南京:南京航空航天大学, 2013.