内燃机是一种通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。下面我们就为大家精选几篇内燃机论文,大家可以了解一下这样的论文该如何进行写作。

内燃机论文精选范文第一篇:内燃机使用往复运动与旋转运动转换机构分析

作者:蔡吉洲

作者单位:山东省交通运输集团有限公司平阴分公司

作者简介: 蔡吉洲(1968-),男,山东烟台人,中级汽车维修工、汽车维修质量检验员,山东省交通运输集团有限公司员工,从事汽车维修、检验工作。;

摘要:传统内燃机活塞往复运动转换曲轴旋转运动大都使用曲柄连杆机构,将一种往复运动与旋转运动转换机构中的齿轮曲轴、齿轮连杆、半月形滑块、平衡限位块,合理组合的新机构在内燃机上使用,替代曲柄连杆机构的曲轴、连杆,可使内燃机减少磨擦、减轻振动、减轻重量和体积,提高内燃机热效率、提高功率;这种新机构能够在汽油机上面使用,目前已经通过实验得到了初步验证。

关键词:往复运动与旋转运动转换机构; 齿轮曲轴; 齿轮连杆; 半月形滑块; 平衡限位块;

0 引言

这种由往复运动与旋转运动转换机构的齿轮曲轴、齿轮连杆、半月形滑块、平衡限位块组成的新机构,部件分别用多轴机床加工制造,齿轮曲轴可制成单缸、双缸及多缸形式,供内燃机使用;组合后的新机构可达到类似于[无连杆发动机可靠运动的条件为"连杆与曲柄在任意曲柄转角位置,必须转向相反,转速相同"]的效果,实现内燃机可靠运转。

本文用单缸机使用的新机构来说明它的构造组成和工作原理。

1 新机构各部分构成简介

1.1 一个齿轮曲轴

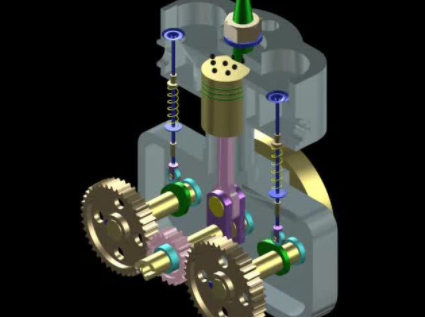

采用双支撑单拐的曲轴结构,曲柄销的中间位置制成直齿圆柱外齿轮,齿轮上做装配记号,齿轮的两边预留位置,用以安装平衡限位块,并有限制平衡限位块绕曲柄销转动的设计,见图1,左3位置。

图1 新机构组件

1.2 一个齿轮连杆

和传统的连杆外形相似,齿轮连杆小头和传统连杆小头形状一样,齿轮连杆大头采用闭合设计,内壁制成直齿圆柱内齿轮,和齿轮曲轴圆柱外齿轮模数相同,是一对内啮合齿轮,齿轮齿数是齿轮曲轴齿轮齿数的两倍,齿轮上做装配记号,齿轮连杆厚度略小于曲轴齿轮上的外齿轮宽度,见图1,左2位置。

1.3 一个半月形滑块

滑块的外圆弧和齿轮连杆上的齿顶圆弧一致,内圆弧和曲轴齿轮上的齿轮齿顶圆弧一致,厚度和齿轮连杆厚度一致,见图1,左1位置。

1.4 两个平衡限位块

两个平衡限位块形状相同,每块由平衡限位块盖、平衡限位块体组成,用螺栓安装到齿轮曲轴外齿轮的两边预留位置上,装配后平衡限位块和齿轮曲轴各自的凹凸相符合,连接位置中间不留空隙,平衡限位块的旋转轴线和齿轮曲轴的旋转轴线一致,见图1,左4、左5位置。

2 新机构的组装简介

将齿轮连杆安装到活塞上,将安装好的齿轮连杆、活塞装到到汽缸套中(齿轮连杆大头外径大于汽缸套直径的,可以考虑从汽缸套下部往上安装),将活塞向下移动保留在汽缸套内,齿轮连杆在汽缸套外面,将齿轮曲轴从齿轮连杆大头孔中穿入,齿轮曲轴和齿轮连杆记号对正后啮合,然后将半月形滑块沿齿轮曲轴轴向方向装入齿轮连杆大头孔齿顶圆内,将两个平衡限位块分别紧固在齿轮曲轴上的齿轮两边的曲柄销上,固定好的两个平衡限位块可以增加曲轴强度、限制齿轮连杆和半月形滑块沿曲轴轴向方向活动,使机件在运动中不致脱离、脱落,新机构能可靠运动,并起到平衡齿轮曲轴曲柄销的部分旋转不平衡量的作用,将齿轮曲轴、齿轮活塞、半月形滑块和平衡限位块组成的新机构整体向上推动,用曲轴轴承、曲轴轴承座将齿轮曲轴的两端固定在机体上,这样就组装完成了新的往复运动与旋转运动转换机构;因为连杆齿轮齿数是齿轮曲轴齿数的两倍,所以,齿轮曲轴顺时针转动一圈的同时,它的外齿轮沿齿轮活塞上的内齿轮逆时针顺序啮合一圈,半月形滑块随之同时逆时针绕曲柄销转动一圈,共同作用驱动活塞在缸套内完成一次往复运动,新的往复运动与旋转运动转换机构完成一次循环。

3 新机构的特点

3.1 减小机械摩擦损失,提高发动机热功率

发动机机械损失的30%,来自活塞及活塞环(组)的摩擦阻力,其中活塞裙部与活塞环(组)的摩擦阻力比例大约各占一半,新机构齿轮曲轴上的外齿轮和齿轮连杆在相互啮合、运动时,半月形滑块总是被外齿轮驱动转动到啮合点的相对位置,曲轴齿轮对连杆齿轮及活塞产生的径向推力被抵消,只有连杆齿轮绕曲柄销上的外齿轮的翻转力,对活塞和汽缸壁之间的摩擦作用较小;

活塞裙部和汽缸壁之间的润滑油膜由于没有来自传统曲柄连杆机构的连杆推力所形成的剪切力,不容易因挤压而断裂,润滑条件得到良好改善,活塞裙部与汽缸壁之间摩擦力进一步减小;

齿轮连杆大头没有横向的左右旋转摆动,活塞销和销孔、连杆孔之间没有摩擦力,没有发动机机械摩擦损失;

受此几个原因的影响,发动机机械摩擦损失降低,发动机能提高热功率,提高有效转矩;将来技术成熟以后,还可以考虑将缸孔、活塞都正圆加工,连杆和活塞制成一体,减掉活塞销和活塞销孔质量,进一步提高发动机热功率。

3.2 减轻振动

新机构的齿轮曲轴驱动齿轮连杆带动活塞在缸套内往复运动,齿轮连杆大头没有横向的左右旋转摆动,只有上下往复运动,齿轮连杆大头质量不再是回转不平衡质量;曲柄销的部分回转不平衡质量被两个平衡限位块平衡掉,剩下的回转不平衡质量曲柄销的外齿轮,和半月形滑块在齿轮连杆大头内组成一个完整的圆柱形,完成回转、旋转的同时随齿轮连杆一起上下往复运动,这样齿轮曲轴总的回转运动不平衡质量都得到了平衡,离心惯性力影响减小,发动机的上下、左右振动都得到减轻;

齿轮曲轴上的齿轮驱动连杆齿轮时,推力一部分由齿轮曲轴和齿轮连杆的啮合部直接传递,另一部分由齿轮曲轴,结合半月形滑块从曲柄销的轴心向齿轮连杆传递,多方位、多方向的传递方式使活塞运动平顺、换向圆滑,活塞工作时减少粗暴,振动减轻;

传统内燃机的曲柄连杆机构"活塞上止点到曲轴转90°的对应的位置,大于曲轴由90°运转到活塞下止点的距离","活塞下行是前半程较快,后半程比较慢(活塞上行是前半程慢后半程快)",正是因为单个行程中周期性的速度快慢变化"导致了发动机有二阶不平衡",这种二阶惯性力不平衡增强了内燃机振动,而新机构理论上每个半程行程,活塞运动的速度没有周期性的快慢变化,可以减少二阶惯性力不平衡对内燃机振动影响;几个因素的影响使新机构能够减轻内燃机振动。

3.3 减少重量,减小体积

新机构的齿轮曲轴曲拐短,旋转半径小,连杆和曲轴重叠部分较短,连杆可以做短些,连杆质量减轻,往复惯性力的影响减小,旋转半径小旋转惯量小,对发动机提高热效率有贡献,缸体和机油盘的高度也可以降低,连杆大头无摆动,发动机的内部所需要的空间减小,缸体可以变窄,发动机的重量减少,体积减小。

3.4 可提高发动机转速,提高功率

曲柄连杆机构的最大旋转力臂是曲轴半径;

根据新机构的工作原理,齿轮曲轴配合半月形滑块直接驱动齿轮连杆带动活塞,新机构的最大旋转力臂是曲轴轴心线到齿轮啮合点,曲轴半径是最大旋转力臂的一半,所以新机构和曲柄连杆机构不同的是:曲轴的最大旋转力臂是曲轴半径的两倍;如果采用两种不同机构的发动机,缸径、行程、转速相同,新机构的曲轴半径只有传统曲柄连杆机构曲轴半径的一半,此时按照转速和线速度关系公式V=3.14nr/30(米/秒)(其中V是线速度、n是转速、r是旋转半径)计算,新机构发动机曲柄销轴心绕曲轴旋转的线速度只有曲柄连杆机构发动机曲柄销轴心绕曲轴旋转线速度的一半,显然新机构的发动机更容易达到高速运转,使用新机构可提高发动机转速,提高功率。

4 机构能否运行的验证

根据往复运动与旋转运动转换机构的特点,选用一款190F单缸通用汽油机,参数:活塞缸径90mm、活塞行程65mm、发动机排量0.420L(实际计算是0.413L)、压缩比8.3:1、标定转速3600r/min;汽缸压力约1.07MPa,曲轴半经是32.5mm,它的最大旋转力臂也是32.5mm.

新机构机件材料选用45#钢,选择齿轮模数1.5,齿数44:22.

曲轴半径=齿轮轴心距=(齿数-齿数)*1.5/2=16.5mm,最大旋转力臂=16.5mm*2=33mm,改装新机构后的汽油机参数:活塞缸径90mm、活塞行程16.5*2*2=66mm,发动机排量0.420L,使用加厚汽缸垫实测,改装后的发动机汽缸压力约1.05MPaa,推断压缩比和8.3:1接近。

图2是新机构状态示意图,图3是新机构完成状态示意图。

图2 新机构状态示意图

图3 新机构完成状态示意图

改装后的发动机去掉了平衡轴及平衡轴驱动齿轮,润滑方式仍采用激践润滑,加注足量润滑油后,发动机顺利启动,持续运转越一分钟,转速约1500-1800r/min,发动机运转平稳,振动较小;因为新机构机件加工工艺简单、机件表面粗糙,没有继续进行试验,只是验证了使用往复运动与旋转运动转换机构的新机构可以用于汽油机。

5 结论

综合以上论述和验证结果,可以得出:往复运动与旋转运动转换机构可以在汽油机上使用;使用往复运动与旋转运动转换机构可以减少发动机机械损失,提高发动机热功率,提高发动机功率,减轻发动机振动,减轻发动机重量和体积;此往复运动与旋转运动转换机构可以在部分范围内替代曲柄连杆机构。

参考文献

[1] 蔡吉洲。往复运动和旋转运动转换机构[P].中国专利:2016203442268,2016-10-26.

[2] 杜发荣。无连杆发动机活塞侧向力分析[N].洛阳工学院学报,1996-17-1.

[3] 蔡吉洲。双向无连杆活塞往复运动机构[P].中国专利:2016108703841,2019-05-17.

[4] 王晓鹏。发动机平衡[G].汽车工程解读,2019-07-04.

文献来源:蔡吉洲。内燃机使用往复运动与旋转运动转换机构分析[J].内燃机与配件,2021(09):50-51.

内燃机论文精选范文第二篇:汽车内燃机活塞的表面防护与耐磨性能研究

作者:孙艳 张二勇

作者单位:江苏省连云港工贸高等职业技术学校 连云港创新储运设备制造有限公司

摘要:从21世纪以来,我国在各个领域上都取得较大的成就,汽车行业也因此得到快速发展,在不断提升制造技术的基础上成本也在不断降低,汽车销售价格下降,这样的条件下,促使更多人们采购汽车。就目前而言,人们对汽车的性能要求越来越高,更加重视汽车内燃机使用性能。而活塞是内燃机中一个重要的部件,一般会承载机械热负荷和负荷,具有十分复杂的工作环境,为此要想有效提升汽车使用年限,提升活塞工作性能是很有必要的。本文将对活塞表面耐磨损和防护进行分析,主要研究其特征和产生的影响以及优化实验,仅供参考。

关键词:汽车内燃机; 活塞; 表面防护; 耐磨性能;

Abstract:Since the 21st century, my country has made great achievements in various fields, and the automobile industry has also developed rapidly. On the basis of continuous improvement of manufacturing technology, costs have also been continuously reduced, and automobile sales prices have fallen. Under such conditions, To encourage more people to buy cars. At present, people have higher and higher requirements for the performance of automobiles, and pay more attention to the performance of automobile internal combustion engines. The piston is an important part of the internal combustion engine, which generally bears mechanical thermal load and load, and has a very complicated working environment. Therefore, in order to effectively improve the service life of the car, it is necessary to improve the working performance of the piston. This article will analyze the wear resistance and protection of the piston surface, mainly study its characteristics and effects, as well as optimization experiments, for reference only.

Keyword:automobile internal combustion engine; piston; surface protection; wear resistance;

0 引言

在发动机性能持续提高的情况下,汽车内燃机使用范围也越来越大。在汽车内燃机使用的过程中,磨损是主要影响其使用寿命的因素。若是内燃机部件出现了磨损的问题,不仅会影响其正常使用功能,同时对汽车整体稳定性和安全性也具有较大影响。在汽车使用中活塞是产生磨损量最大的一个部件,产生这种问题主要是由于内燃机中活塞出现了一定的磨损,运行中导致内燃机中活塞一味地吸收热量,并且热量得不到及时散发,导致活塞热强度下降,从而引发活塞热裂问题,同时在这样的情况下,内燃机中拉缸部件影响也比较大,存在这破裂的隐患,为汽车使用带来巨大的安全风险。

1 内燃机活塞特征

一般情况下汽车内燃机活塞主要由三部分内容组成,活塞头部、活塞群部、活塞销座,汽车发动机在正常情况下开始工作时,一般都会根据发动机工作环境和要求,内燃机活塞也呈现出不同的配置。各个内燃机活塞头之间的区别一般有两个部分,一部分是内燃机活塞的顶部区别,设计师在进行设计时一般采用平顶或者与之相似的平顶设计,这种活塞能够适应多种内燃机的苛刻环境。另外,在使用过程中,采用平顶设计能够降低与高温气体活塞接触面积,并且产生的作用力在活塞平顶部位可以均匀分布。另一部分,类似平顶设计的活塞形状上比较复杂,属于一种环槽,主要是因为需要在环槽上面安装活塞环,这样设计的目的在于促使燃烧室中的混合气体能够转换成所需要的气体,这样的环境中有利于提高燃烧室内燃烧率,同时也能够有效的降低发生爆破的几率。例如,活塞在使用中头部经常会出现在凹槽,这样就会导致活塞漏气的情况,同时也会给其他物质渗入的机会,比如说机油则会顺着凹槽进入燃烧室,这样就会大大缩减燃烧室的使用寿命,导致内燃机使用性能减弱。因此,要想有效的提升活塞使用寿命,必然需要保证活塞在使用中的密封度,只有良好的密封性,才能够防止其他物质进入活塞,进而保证活塞的使用安全性和稳定性,可在环槽上增加活塞环来实现。

2 内燃机活塞选择的材料对汽车活塞产生的影响

活塞在内燃机内气缸中工作具有速度快、频率高等特点,同时具有润滑效果存在不良、接触压力变化较快的特征。内燃机的活塞制作材料如果是选择普通材料来完成,就会降低活塞使用时间,同时也会降低汽车正常使用性能,进而缩短汽车使用的寿命。然而就目前活塞制作材料而言,种类比较多,其中新型复合材料可以有效的解决上述问题,但是在汽车内燃机活塞制作中,多数汽车制造厂家选用复合材料,主要是因为复合材料具有较强的耐高温性、抗疲劳、抗断能力高、韧度高、弹性强、抗腐蚀及磨损性能强的特点。同样,活塞的不稳定性不断增加,汽车内燃现象就会不断缩小,这样的情况下,汽车活塞发生失效的可能性就会逐渐增加。对汽车内燃机活塞的制作来说,选择符合材料是再合适不过的了,因此深入研究汽车内燃机活塞性能与活塞选择的复合材料之间的关系具有重要意义。在活塞结构中,下端被称之为活塞裙部,这个部位具有导向的作用,导向作用也就是说活塞可以在正常运动的过程中依然可以保持垂直状态,正是具有这个导向作用,对活塞裙部制作要求比较高。再加上现如今,随着汽车行业的普及,人们对汽车的要求也在不断提升,在人们需求越来越高的情况下,设计师对发动机结构平稳运行更加重视,因此,通过改变活塞裙部形状来优化发动机结构也是值得十分关注的一个问题。此外,在汽车内燃机活塞裙部位置上方具有一个活塞销座,这个销座在整个活塞结构中具有十分重要的作用,这个活塞销座具有支撑作用,可以将活塞销和连杆连接部位支撑起来。

3 简述如何提高内燃机活塞表面防护以及耐磨能力

随着社会发展,国民经济不断提升,几乎每一个家庭具有一辆小汽车作为代步工具,小汽车为人们的出行带来巨大的便利,同时也为人们带来一定为危险。在小汽车中内燃机是一个重要的结构,而影响内燃机性能的一个主要部件就是活塞,活塞部件对内燃机正常运作起到重要作用。因此,汽车制造商在制作汽车部件时,不断引进、借鉴发达国家先进科学技术,我国针对内燃机活塞表面防护和耐磨性方面不断提升研发力度,针对这一点,科学家们持续创新采用铝合金来作为活塞制作材料,同时降低重力浇铸环节中存在的缺陷,这种方式对汽车内燃机活塞性能确实具有提升的作用,然而,科学家的目标是通过改变活塞基体组织的方式来提升其性能,上述内容距离科学家研究目标人有一段距离。

现阶段汽车内燃机活塞主要存在的现状有强度问题、导热性能问题、磨损问题,针对这些问题各个国家的学者、科学家、专家、技术人员等都研究同一个理念,那就是利用液态铝合金作为材料,通过压铸和挤压的方式来制作内燃机活赛,以此提升的内燃机活塞磨损、强度、导热性能等性能。通过文献可知,压铸和挤压这种生产工艺制作出的铝合金零件厚度只能是在3-16mm之间,每个零件断面制作厚度一般在16mm以下,比值都是在2.5倍以下。内燃机中铝活塞每个部位为了能够适应各种不同的内燃机型,其厚度通常在16mm以下,铝活塞中具有三个比较重要的部位,其断面厚度也是在2.5倍之上,由于液态铝合金在压模工艺中冷却时间比较快,促使活塞中三个重要部位厚度不一致,进而导致活塞在挤压和压铸环节中存在着一点气孔,并且更大。就目前而言,这种实验成果还需要跟进一步研发,针对活塞表面耐磨功效和防护并没有较高的改善和优化。汽车内燃机的使用范围越来越广泛,充分体验出了内燃机具有的很多优势,内燃机在实际使用中,经常出现相关零部件失去功效的情况,产生这种问题主要是因为内燃机活塞长时间磨损导致的,对内燃机产生的影响比较大。在此基础上,要想不断创新,将离子Ti+N进行渗透,经过大量实验可知Ti-N共渗层有较高的磨损性能,可以有效的提升汽车内燃机活塞耐磨性,下面将对Ti+N共渗实验方式和实验过程进行详细分析。

3.1 等离子Ti+N实验方法和实验选择的材料

本次试验主要目标是为了提升内燃机中活塞部件表面耐磨性以及防护处理,选用等离子Ti+N共渗方式进行实验。实验方法主要有以下三个步骤:第一,选用渗金金属炉,在同一个炉子中将基本材料和Ti离子进行充分的渗透,在处理完Ti离子渗透工序以后进行Ti和N离子共渗的处理工艺,这两个制作环节得到实现,主要是利用双辉等离子渗透方法得以完成。第二,充分运用现代扫描仪科学设备,对Ti+N共渗材料进行扫描,实施全面性的分析研究,采集相关测算数据,找到存在区别的成分。第三,运用X射线设备,根据物理成像结果进行深入分析,对经过处理以后的Ti+N共渗材料在使用过程中连续观察,主要观察这种材料制作的活塞在内燃机正常运动下,活塞表明磨损情况,并做好观察记录。

3.2 深入分析上述实验结果及数据

通过上述实验可知,经过处理的Ti与Ti+N共渗材料制作出来的内燃机活塞与未经过处理制作出来的活塞相多比,经过前者制作的活塞表面明显没有气孔,但是存在着一些泡状现状,经过精准测量可以得到在汽车内燃机活塞表面材质上具有厚度为14μm的合金材质,并且这个合金层分布较为均匀,能够完全适应内燃机活塞制作需求,通过对表面合金层相邻的区域进行化学方法及物理方法分析,可以得到的结论是,相邻区域中Cu元素的含量和距表面远近成正比,目前还没有二者之间的比例关系式,仍需要进行跟深入的实验计算出来。与表面距离成反比的元素是N、B两种元素,Ti元素的含量则是根据表面距离加大,呈现出先增加后减少现状。

汽车内燃机中活塞部件主要组成元素就是BeCu,这两种元素经过Ti+N共渗工艺加工以后,在活塞表面上就形成了一种的Ti+N和BeCu相混合的物质,也就是说经过等离子共渗工艺处理以后内燃机活塞表面材质是由TiN合金层组成的,在活塞表面上存在的这种合金层起到的耐磨和防护的作用。这种活塞只有在磨损达到355μm直径的时候,才会出现磨损屑,并且在活塞部分表面上能够看到相应磨损特性,在同样的条件下,TiN合金层与传统活塞使用的材质在磨痕方面上具有较高的优势,其磨痕无论是深度还是宽度都比较低。通过对内燃机活塞表面的观察,经过Ti和Ti+N共渗工艺处理以后表面耐磨性能更高,由此可知能够有效提高活塞表面耐磨性和防护能力主要是通过Ti和Ti+N共渗工艺形成一层合金层,在这种合金层即使经过大量的摩擦也不会脱漏,产生的磨痕也是比较光滑平整,进而提升活塞表面功能,促使活塞使用寿命得以延长。

4 结论

综上所述,汽车在使用的过程中内燃机具有重要的作用,并且在内燃机活塞的作用也比较大,活塞的耐磨性和表面防护对于内燃机使用寿命起到关键性作用。这两点内容也是设计师需要重点考虑的问题,有效的提升活塞耐磨性可以降低相应阻力,可以从整体上提升汽车使用性能,并且也具有降低噪音的效果,这也是活塞在市场中能够站稳脚步的因素。因此还需要加大内燃机的研发力度,促使内燃机和活塞之间能够完美适应,将功效充分发挥出来,让人们在使用过程中更具有稳定性和安全性。若是在此基础上促使活塞功能更加良好,能够充分满足汽车的需求,那么这将是汽车行业的一次创新发展。

参考文献

[1] 王浩权。汽车内燃机活塞表面防护及耐磨性能分析[J].设备管理与维修,2019(04):163-165.

[2] 李展望。汽车内燃机活塞的表面防护与耐磨性能[J].内燃机与配件,2019(03):35-36.

[3] 褚福利。探究汽车内燃机活塞的表面防护与耐磨性能[J].中国战略新兴产业,2018(36):225.

[4] 姚远。汽车内燃机活塞的表面防护与耐磨性能[J].汽车与驾驶维修(维修版),2018(04):150.

文献来源:孙艳,张二勇。汽车内燃机活塞的表面防护与耐磨性能研究[J].内燃机与配件,2021(09):158-159.