摘 要: 起重设备在制造和使用过程中,即使各种制造误差及施工误差满足要求,但仍避免不了啃轨现象的发生。两侧主动轮由于直径误差、电机丢转、车轮打滑、偏载等原因导致两侧主动轮线速度不同,引起2个主动轮的相对位置不同,出现起重机一端比另一端走得快或慢的现象。整机在运行中局部或全程出现走Z字路线,此时会产生侧向位移,出现轮缘挤压轨道啃轨现象。文中通过对主动轮直径不等导致侧向位移累计误差的理论分析,找出啃轨根本原因,同时提出保证2主动轮的线速度和相对位置在合理范围内的闭环控制控制策略,从根本上解决啃轨现象。

关键词 : 起重机;啃轨;相对位置;线速度;闭环控制;

Abstract: Even if all kinds of manufacturing errors and construction errors meet the requirements, rail gnawing of lifting equipment is inevitable during manufacturing and using. Due to the diameter error, lost motor rotation, wheel slip, unbalanced load and other reasons, the speed of the driving wheels on both sides is different, resulting in different relative positions of the two driving wheels, which makes one side of the crane move faster or slower than the other. In operation, the crane appears to walk along the Z-shaped route locally or completely, which leads to lateral displacement and rail gnawing caused by the rim squeezing the rail. By analyzing the cumulative lateral displacement errors caused by different diameters of driving wheels, the root cause of rail gnawing is found out, and a closed-loop control strategy that can ensure the linear speed and relative position of two driving wheels within a reasonable range is presented, thus solving the rail gnawing from the root.

Keyword: crane; rail gnawing; relative position; linear velocity; closed loop control;

0 、引言

起重机在运行过程中,由于车轮运行轨迹和轨道不重合,车轮与轨道发生干涉的现象称为啃轨。啃轨的主要原因表现为2个方面:一方面,由于各类制造施工误差的累计,其中包括桥架制造和装配导致跨度的误差、大车车轮安装误差、轨道安装误差及车轮轮缘预留安全边缘等,各类误差累计可能会致使轮缘与轨道之间的间隙过小,发生轮缘挤压轨道现象。另一方面,由于两侧主动轮线速度不同导致的累计相对位置超出合理范围,其中包括两侧主动轮直径不同、某一侧主动轮打滑、电机堵转、丢转等现象,导致2个主动轮的线速度不同,最终引起两侧主动轮的相对位置超出范围。在运行中,整机局部或全程出现走Z字路线,此时会产生侧向位移,发生轮缘挤压轨道的啃轨现象。

通过对主动轮直径不等导致侧向位移累计误差的理论分析找出啃轨根本原因,通过实例计算得出误差数据。提出保证2主动轮的线速度和相对位置在合理范围内的闭环控制控制策略,从根本上解决啃轨现象。

1 、侧向位移累计误差机理分析

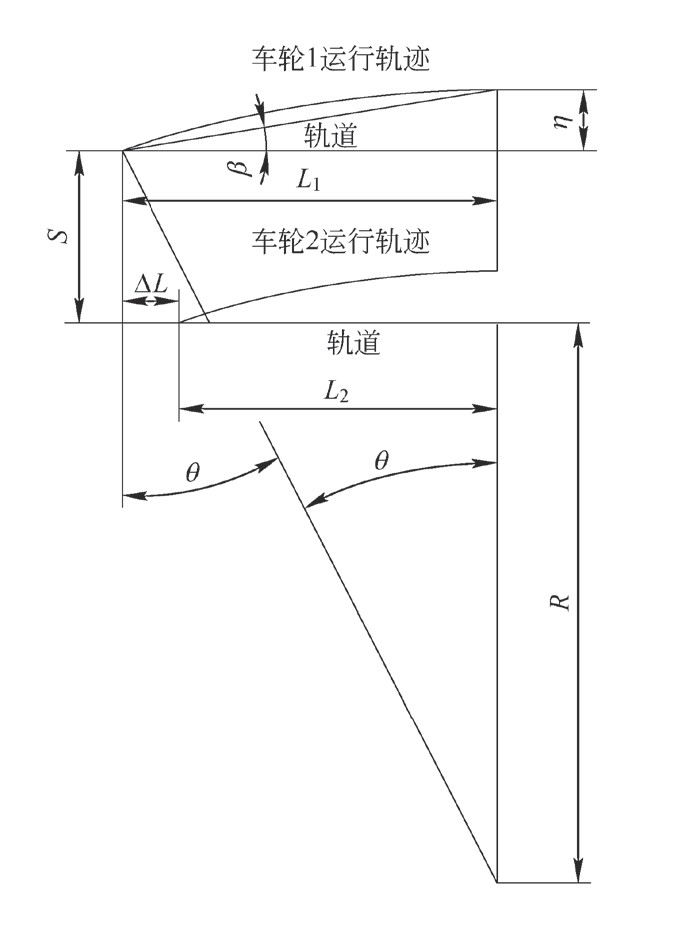

起重机由于制造原始误差或在运行过程中主动轮磨损,导致两侧主动轮直径不相等,由于2个主动轮转速是相同,这样2个主动轮线速度就不同。另外,由于一侧主动轮打滑或丢转,导致两侧主动轮线速度不同。以上两种情况都会使起重机一端比另一端走得快或慢,使其出现向一侧侧移。侧向位移为理论分析如图1所示。

图1 侧向位移分析图

起重机偏移角度的计算公式为

式中:θ为起重机运行一段距离后整机偏移的角度,β为起重机偏移的角度。

当值较小时,弧长和弦长相等,则有

式中:D1、D2为主动轮1、主动轮2的直径,L1、L2为主动轮1、主动轮2的行走距离,L为运行轨道长度,ΔL为2主动轮行走距离之差,ΔD为2主动轮直径之差,η为起重机偏移位移量,S为起重机设备2主动轮跨度间距,R为大车运行中旋转半径。

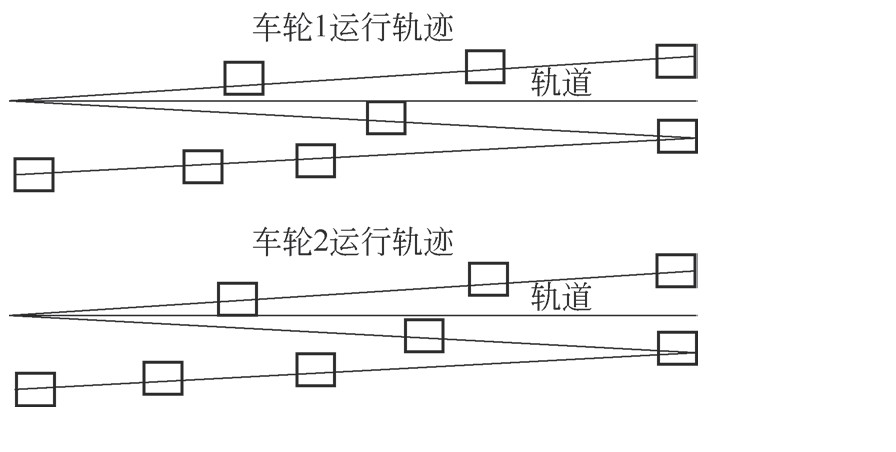

由式(2)可知,车轮侧向位移η与轨道长度L、偏移夹角θ成正比关系。假设主动车轮1直径D1大于主动车轮2直径D2,初始位置起重机设备以左端为圆心做圆弧运动,运行到右端车轮向下侧向位移,再以右端为圆心做圆弧运动,同样车轮向下侧向位移,最终运行效果为车轮轨迹以两端为圆心,在运行方向上走Z字形,当累计侧向位移超过轮缘与轨道预留间隙时,出现车轮与轨道干涉的啃轨现象。如图2起重机设备运行轨迹示意图。

图2 起重机设备运行轨迹示意图

2 、实例分析

已知,大车运行长度L=100 m,跨度S=40 m,取主动轮=SLZ500,车轮外径为φ外=500 mm,车轮内径φ内=430 mm,踏面厚度为μ,磨损量为δ,主动轮1直径为D1,主动轮2直径为D2。

在起重机主要零部件报废标准GB6067.1—2010《起重机械安全规程》[1]中,车轮踏面厚度损失达原厚度的15%,车轮给予报废。在现实使用过程中,车轮踏面损失厚度达1%时,应更换车轮,即

由式(3)可知,起重机设备运行全程100 m时主动车轮侧移位置为55.6 mm,完全超过轮缘与轨道的间隙,由此说明车轮未出现报废的标准值时轮缘就出现磨损和损坏。

3、 等位移检测解决措施

现在取L=5 m为计量单位,车轮踏面损失厚度达1%时应更换车轮,即

由式(4)可知,起重机设备运行全程10 m时主动车轮侧移位置为2.8 mm,在合理范围之内,可在此时调整主动轮1和主动轮2的线速度,调整2主动轮相对位置不再扩大,进而缩小,保证间距在合理范围,从而减小侧向位移值。

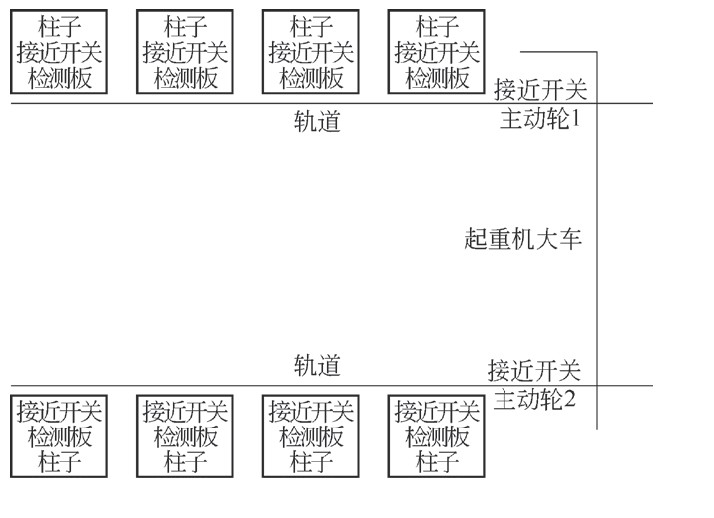

如图3所示,主动轮1安装接开关1,主动轮2安装接近开关2,轨道两侧间隔5 m分别布置接近开关检测板,这样主动车轮每运行5 m距离,即可通过接近开关1拾取主动轮1绝对位置A1,通过接近开关2拾取主动轮2绝对位置A2。通过对位置A1和位置A2进行对比,调节主动轮1的速度和主动轮2的速度,保证2主动车轮线速度在合理误差内,以实现2个主动轮的相对位置在标准误差范围内。此时,可以保证轮缘和轨道的间隙保证在2.8 mm以内,在轮缘间隙误差内,不会发生啃轨现象。

通过在两侧安装接近开关对起重机两侧位置进行检测,对比两侧的相对位置,进而调整其相对位置,具体检测方案如图4所示。

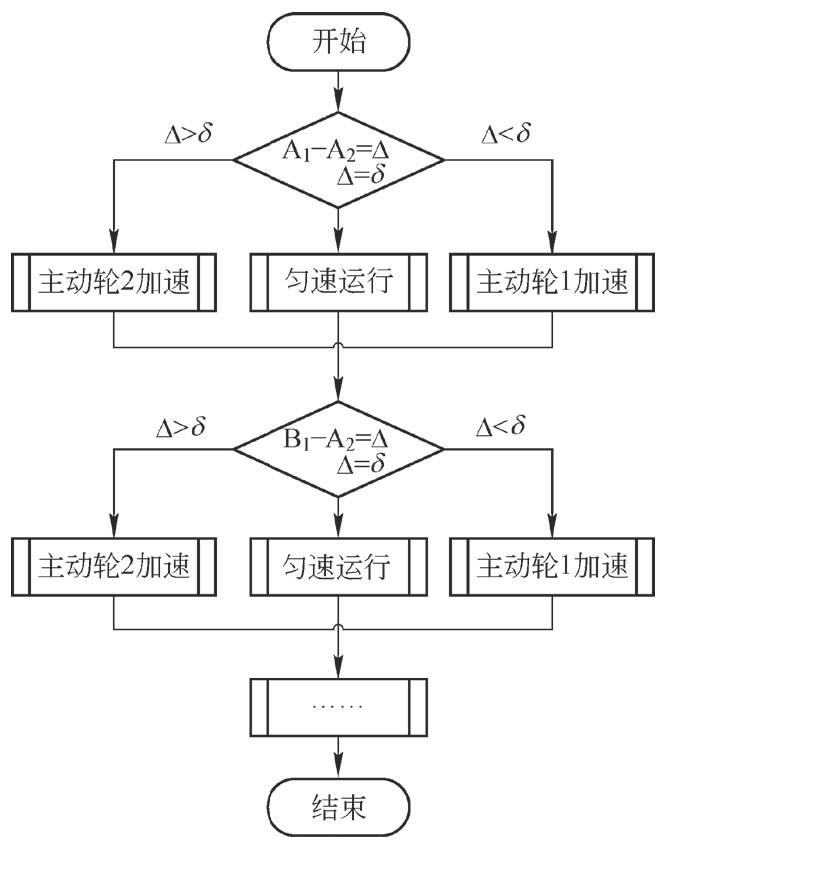

在运行过程中,通过对比位置A1和位置A2的距离差值,如果差值Δ>设置值δ,则为加速主动轮2;如果差值Δ<设置值-δ,则为加速主动轮1;如果在合理范围内,即不做调整。同理,对比位置B1和位置B2、位置C1、位置C2等的距离差值,最终可实现2主动轮运行距离闭环和动态调整,使起重机设备保持与轨道平行运行。

图3 移检测位置方案示意图

图4 主动轮控制方案流程图

4 、其他因素分析

在GBT3811—2008《起重机设计规范标准》[2]中,起重机桥架制造误差规定:起重机跨度误差λ≤±5 mm;桥架对角线误差-5 mm≤L1-L2≤5mm;车轮安装误差μ≤±7 mm;轨道安装误差△S≤±7 mm;直线度δ≤±2 mm;车轮预留安全边缘Δx≤±10 mm。由此,所有误差累计和为

当所有累计误差叠加在一起时,超过了车轮预留安全边缘数值,这就是啃轨的重要原因。为解决各种误差累计,应增大轮缘和轨道间隙,给足轮缘自由空间,车轮预留安全边缘Δx>21 mm,此时轮子踏面宽度-轨道头宽度≥42 mm。

5 、结论

本文通过对主动轮直径不等导致侧向位移累计误差的理论分析找出啃轨根本原因,通过实例计算得出误差数据;提出保证2主动轮的线速度和相对位置在合理的范围内的闭环控制控制策略,从根本上解决啃轨现象。

参考文献

[1] GB6067.1- -2010起重机械安全规程[S].

[2] GB/T 3811- -2008起重机设计规范标准[S].

在桥式起重机的运行过程中,啃轨是桥式起重机重要的运行事故,对桥式起重机的正常运行和桥式起重机的运行寿命产生了直接影响。造成桥式起重机啃轨的原因较多,主要可以归纳为轨道缺陷、车轮缺陷和其他原因造成的啃轨。...

随着我国经济的不断发展,起重机在工业安装以及物资的运输中起到了不可忽视的作用。现阶段我国拥有的起重机的设计以及制造水平正向世界水平逐步靠拢,然而由于一部分的历史原因,在起重机的设计方面我国承袭了前苏联的相关设计理念,从而致使起重机能耗高、...

本文将以应力测试原理介绍为切入点, 对该项技术在起重机械安装中的具体运用展开全面论述, 旨在提高应力测试技术应用水平, 保障起重机械安装质量。...

1引言甲板起重机是在海上环境中执行运输作业的一种特殊起重机,主要用于舰船间货物的运输转移、海上补给、水下作业设备的投放与回收等重要任务.海上特殊的应用环境使甲板起重机的受力情况更为复杂,其结构强度要求也更高,特别是吊臂和底座.底座起到起重机和...

电动悬挂桥式起重机是在轨道上实现纵向和横向运行的一种桥架型起重机,随着社会的发展,大吨位的货物搬运及运输的需要,电动悬挂桥式起重机因其在承载力方面可以根据需要进行设计和制造,并能可靠满足要求,电动悬挂桥式起重机应用的普遍性得到极大的...