摘要:为解决大倾角带式输送机遇变坡段产生飘带的问题,南凹寺煤矿对比分析一部输送机增加压带轮、减小曲率半径及两部输送机搭接两种方案的优缺点,制定基于改向滚筒的转载式防飘带设计,通过将改向滚筒安装在组合钢架上,输送机进行两次卸载,彻底解决大倾角带式输送机变坡点飘带的问题,对其他带式输送机的设计具有一定的参考价值。

关键词:带式输送机;飘带;压带轮;曲率半径;

Abstract:To solve the problem of belt floating in belt conveyor in large-inclined-angle variable slope in Nan'aosi Coallliery, the paper makes a comparative analysis of the advantages and disadvantages in one conveyor with increase of pinch roller and decrease of curvature radius and two lapping conveyors, and presents the transferable anti--belt-floating design by installing bend pulley on the combined steel frame and unloading twice in conveyor, which can completely solve the problem of belt floating and provide a reference for design of other belt conveyors.

Keyword:belt conveyor; belt floating; pinch roller; curvature radius;

煤矿井下普遍采用带式输送机运输煤矸。带式输送机的铺设受煤层赋存条件、地质构造发育程度及巷道布置方式影响,其结构型式也均不相同[1]。带式输送机的常规铺设坡度为-15°~15°,否则,带式输送机运输物料时将发生物料滚落及滑落,运行工况不稳定,运输系统安全可靠性差。通常情况下,将带式输送机在巷道坡度为-16°~-25°、16°~25°进行的运输称为大坡度运输。依据不同的巷道设计,在现场铺设带式输送机时,常遇巷道变坡点且坡度变化大于20°的情况,在该工况条件下,一般采取安装压带装置来防止出现飘带[2]。针对该问题,沁和能源南凹寺煤矿结合该矿3513下底抽巷现场实际条件,在该矿原有铺设带式输送机形式的基础上,对大坡度上、下运巷带式输送机防飘带进行优化设计,取得预期的效果。

1 带式输送机设计参数

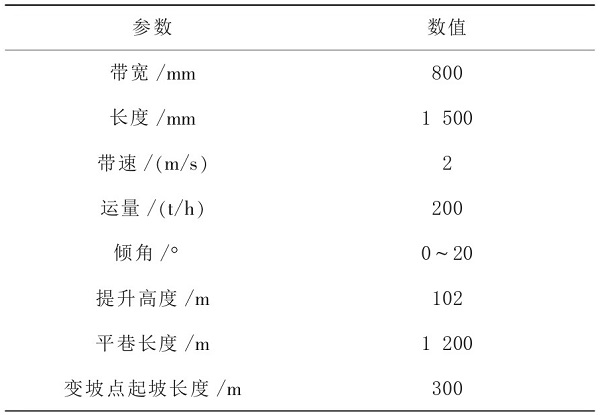

结合3513下底抽巷实际条件,带式输送机设计技术参数如表1所示。

表1 带式输送机设计技术参数

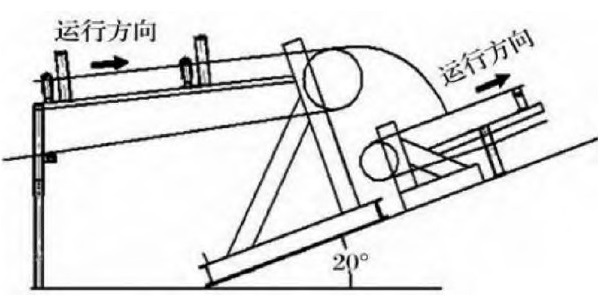

1.1 设计方案1

带式输送机型号为DTII型,根据现场实际条件,为解决带式输送机运输时发生煤矸滚落及滑落的难题,确立“增加压带轮、增大煤矸与胶带之间的摩擦力、减小变坡点处曲率半径”的改进思路,主要采取以下三项措施:

(1)采用深槽V型双排四联托辊组

平巷段采用常规托辊,即35°上槽型托辊及平托辊。自变坡点始斜巷段施工坡度为20°,更换为深槽V型双排四联托辊组,该托辊组底辊较短,侧辊槽角达55°,一方面能承载更多的煤矸,增大煤矸之间的摩擦力,另一方面增大煤矸的夹持角度,继而增大其与胶带之间的摩擦力。

(2)安装防滚碴装置

结合带式输送机结构,每间隔40 m安装一个防滚碴装置,最大限度减少带式输送机运输时发生煤矸滚落及滑落的情况。

(3)增加压带轮,减小曲率半径。

对带式输送机在变坡段受力进行分析。因胶带在变坡段所受张力较大,易形成飘带现象。需对胶带变坡段最小曲率半径进行计算,判断带式输送机空载运行时是否产生飘带现象。依据带式输送机设计手册,曲率半径计算公式如下[3,4]:

式中:R2为曲率半径,m;Fx为变坡点处胶带张力,N;qb为胶带单位质量,kg/m;g为重力加速度,9.8 m/s2。

将相关参数代入公式进行计算,求得R2最小值为492 m,通过最小曲率半径计算得出变坡点处胶带需抬升7.5 m,方能保证不飘带,因3513下底抽巷设计巷高为3.5 m,则带式输送机运行期间在变坡点处将与顶板摩擦碰撞产生干涉。

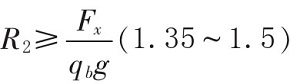

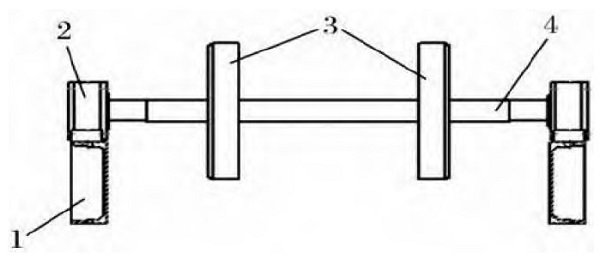

针对该问题,采用在变坡段增加压带轮的措施,进一步减少变坡段曲率半径,降低胶带需抬升高度。压带轮由支撑腿、轴承室、压带轮及轴四部分组成,其结构如图1所示。结合带式输送机宽度及出煤高度,采用压带轮直径为400 mm,轮宽75 mm,两侧倒角为6×42°。该装置通过支撑腿下方U型槽直接固定在皮带杆上,安装、拆卸方便。压带轮在变坡段安装位置及间距必须依据该段胶带所受张力确定,常规在变坡段及中间位置设置1~3组压带轮,带式输送机压带轮安装如图2所示。应用该装置的缺点也较明显,即运输大块煤矸至压带轮时不易通过,且压带轮与胶带长期摩擦,容易出现胶带跑偏及损伤、撕裂等情况[5]。

图1 压带轮结构

1-支撑腿;2-轴承室;3-压带轮;4-轴

图2 带式输送机压带轮安装

1、5-拖带滚筒;2-机尾滚筒;3-压带轮;4-传动滚筒

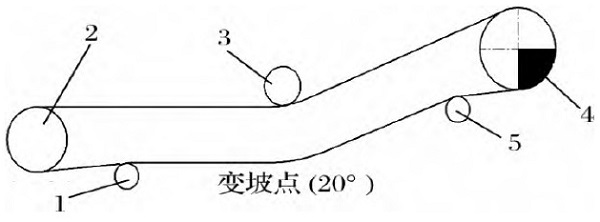

1.2 设计方案2

采用分段运输方案,即在变坡点前后铺设两部带式输送机进行运输。平巷段铺设一部带式输送机,斜坡段铺设第二部带式输送机。将第一部带式输送机机头抬高,与第二部带式输送机机尾搭接形成转载点,即实现一部皮带运输煤矸至第二部输送机机尾,转载点搭接如图3所示。该方案较方案1多增加一套带式输送机机头、机尾装置,相应多安装一套驱动装置,增加设备检修工作量及岗位工投入,成本较高。

图3 转载点搭接

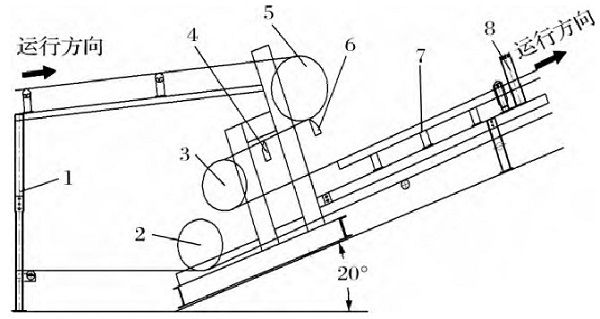

2 上运巷大倾角带式输送机优化设计

结合对比分析方案1、2。方案1为采用一部带式输送机运输,因上运巷变坡段曲率半径过大,需增设多组压带轮,但压带轮与胶带长期摩擦,容易造成胶带损伤、撕裂等事故,胶带使用年限降低40%;方案二为采用两部带式输送机运输,增加了设备投入,成本相对较高。针对以上问题,在方案一的基础上,南凹寺煤矿制定基于改向滚筒的转载式防飘带设计,将两个改向滚筒、一个压带滚筒安装在预先加工好的组合钢架上,输送机通过第1、2改向滚筒进行了两次卸载,彻底解决了飘带问题。上运大倾角变坡点转载式防飘带工作原理如图4所示。

图4 上运巷大倾角变坡点转载式防飘带工作原理

1-可调支腿;2-压带滚筒;3-第2改向滚筒;4-H形滤煤器;5-第1改向滚筒;6-P形滤煤器;7-缓冲床;8-55°深槽四联托辊组

由图4可知,上输送带通过第1、2改向滚筒后、下输送带通过压带滚筒后均继续沿原方向运行。为加强滤煤效果,分别在第1改向滚筒整下方、第1、2改向滚筒之间正中位置安装一道P形聚氨酯滤煤器、一道H型聚氨酯滤煤器,最大限度的减少因煤泥造成斜坡段胶带跑偏的情况。因第1改向滚筒与受煤点高差较大,为减小煤矸对受煤点的冲击力度,则在受煤点处设置缓冲床,其材质为高弹性特种橡胶层。斜坡段带式输送机采用55°深槽V型四联托辊组,杜绝出现煤矸滚料、滑落的现象。下输送带在压带滚筒的作用下,杜绝大张力条件下下输送带产生飘带。

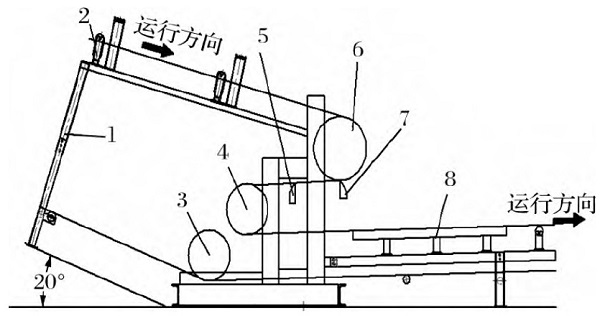

3 下运巷大倾角带式输送机优化设计

下运巷大倾角带式输送机在变坡段同样存在飘带的问题,利用上运巷变坡段优化设计原理对下运巷大倾角带式输送机进行改造,下运巷大倾角变坡点转载式防飘带工作原理如图5所示。斜坡段继续安装深槽V型双排四联托辊组、防滚碴装置。首先在变平段对组合钢架进行浇筑,用于安装固定压带滚筒及改向滚筒。第1、2改向滚筒通过两次卸载进行煤矸转载,同样位置安装P、H形聚氨酯滤煤器。受煤点处设置缓冲床,一方面改善受煤点处的受力,另一方面阻止输送带跑偏。

图5 下运巷大倾角变坡点转载式防飘带工作原理

1-可调支腿;2-55°深槽四联托辊组;3-压带滚筒;4-第2改向滚筒;5-H形滤煤器;6-第1改向滚筒;7-P形滤煤器;8-缓冲床

4 主要运行参数和效果

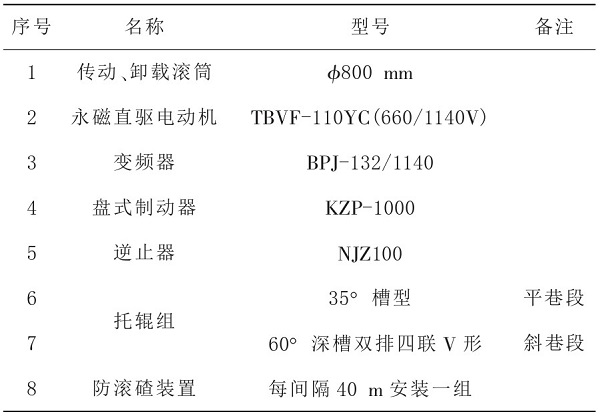

4.1 主要运行参数

南凹寺煤矿3513下底抽巷带式输送机主要运行参数如表2所示。

4.2 运行效果

该方案应用后,带式输送机共连续运行25个月,变坡段未出现一起跑偏、飘带及撕裂事故,保证底抽巷运输煤矸工序的安全,提高了运输效率。

表2 带式输送机主要运行参数

5 结语

针对上运巷大倾角带式输送机遇变坡段产生的飘带、煤矸滚落等问题,南凹寺煤矿结合该矿3513下底抽巷现场实际条件,对变坡点处最小曲率半径进行了计算,提出了增加多组压带轮的防飘带措施,但易出现胶带跑偏及损伤、撕裂等事故;采取两部带式输送机搭接,增加了设备、人员投入,成本较高。为此制定了基于改向滚筒的转载式防飘带设计,并在现场成功应用,彻底解决了大倾角带式输送机变坡点飘带的问题。该设计对于下运巷大倾角带式输送机遇变坡段产生的飘带问题同样适用,应用范围广泛。

参考文献

[1]聂树文.大倾角带式输送机在露天煤矿的应用[J]北京:矿业装备,2021(1):148-149.

[2]崔根伟.下运带式输送机液压制动系统的研究[J]洛阳:矿山机械, 2002,30(11):32-33.

[3]吴涛,张超.大倾角带式输送机在付村煤矿的应用实践[J].山东煤炭科技,2017(7):130-131.

[4]杨续冠,张扬.大倾角带式输送机在南阳坡矿的应用与探讨[J].徐州:能源技术与管理, 2018,43(2)-:106-108.

[5]王涛.小回沟煤矿主斜井大倾角带式输送机设计的几点探讨[J]内蒙古煤炭经济, 2018(24):130-131.

沁和能源南凹寺煤矿结合该矿3513下底抽巷现场实际条件,在该矿原有铺设带式输送机形式的基础上,对大坡度上、下运巷带式输送机防飘带进行优化设计,取得预期的效果。...

带式输送机的运距越来越长,工况条件极其复杂,而拉紧装置作为带式输送机运行的基本条件之一,有必要从整机性能出发,设计一种双拉紧布置形式的新型带式输送机来适应新的发展需求。...