双作用单活塞杆液压缸可以进行差动连接,差动连接可以作为一种调速的方式。传统调速技术中,节流调速结构简单,成本低,但效率低,发热大。容积调速效率高,发热少,但结构复杂。

普通的定量液压马达无法通过差动连接进行调速,等宽曲线双定子马达(一个转子对应两个定子)的提出正好解决了这一难题,根据内马达和外马达排量不同,内、外马达不同的组合可以使双定子马达通过不同的差动连接方式进行调速。本文在此基础上,从非对称型多速液压马达工作原理入手,探讨这类新型液压马达的差动连接方式及差动原理,对差动连接方式下的转速和转矩公式进行了推导,并分析了影响马达差动连接的参数,确定出非对称型液压马达进行差动连接时需满足的条件。

1 非对称多速马达的工作原理

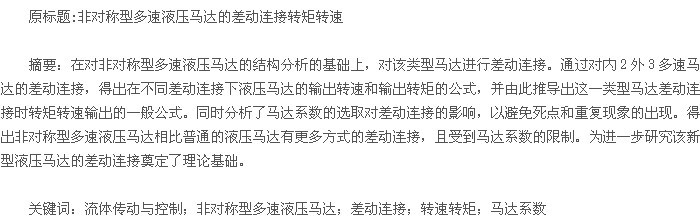

如图1所示,图中有两组内啮合的齿轮,三组外啮合的齿轮,这种马达的结构中既有内啮合齿轮,又有外啮合齿轮,故称之为内外啮合组合式马达。液压马达必须有一个可以周期性变化容积的封闭容腔;有配流装置控制吸、压油过程,由于满足液压马达形成的条件,故每组啮合的齿轮(外啮合或者内啮合)都可以形成一个单马达,且单马达之间的工作相互独立,可以组合工作,也可单独工作。本文称内啮合的齿轮马达为内马达,外啮合的齿轮马达为外马达,故该马达又称为内2外3马达。该马达由中心齿轮、三个对称布置的齿轮、壳体、前端盖、后端盖以及配流盘等部件组成。【图1】

中心齿轮是转矩输出轮,其他的三个对称布置的齿轮是空转齿轮。由于各个子马达的进、出油口是对称布置的,每一个进油口对转矩输出轮所形成的径向的液压力在圆周方向也均匀分布,所以该转矩输出轴上所受到的径向液压合力为零。

图2所示为内4外3组合式齿轮马达。除了这两种结构之外,与之相同的还有一系列液压元件,如内2外1、内1外3等,该系列齿轮马达的结构同样适用于液压泵。【图2】

以图1为例,大齿轮1分别与大齿轮2、3、4的外啮合及两面侧板组成了三个外马达。同理,大齿轮1与小齿轮1的内啮合、大齿轮3与小齿轮2的内啮合及两面侧板组成了两个内马达。在一个马达体中有多个进、排油区,增大了液压马达的转矩,提高了比功率。内、外啮合齿轮的有效工作面积不同,所以内、外马达的排量不同,可以使内、外马达实现差动连接。

2 非对称多速液压马达的差动连接原理

2.1 差动液压缸的原理

单杆活塞式液压缸有两个工作腔,分别向两个工作腔通入高压油液,可以实现左右往复运动。

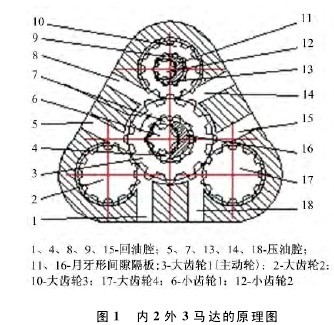

在压力和流量保持不变的情况下,若将两个工作腔同时通入高压油,如图3所示,由于左右两腔的有效工作面积不等,活塞两端的受力也不相等,活塞带动活塞杆向有杆腔的一端移动,同时,将有杆腔里面的液压油压出,通过通油管道进入无杆腔,使得进入无杆腔的流量增加,此时,活塞运动的速度将高于只向单腔通油时的速度,这种连接方式称之为液压缸的差动连接。差动连接时活塞的运动速度虽然增大,由于有杆腔内通入的也是高压油液,故活塞也受到向左的液压力,虽然合力方向是向右,但合力却是减小的,即输出力减小。【图3】

2.2 非对称差动液压马达原理

以内2外3马达为例,内马达的排量小,外马达的排量大,向马达壳体内三个外马达的进油口和两个内马达的出油口同时供油,由于内、外马达的排量不同,所以合力矩不为零。进入外马达的高压油作用于外啮合的轮齿上使转矩输出轮有逆时针旋转的趋势,进入内马达的高压油作用于内啮合的轮齿上使转矩输出轮有顺时针旋转的趋势,因为外马达的排量及力臂均大于内马达的排量及力臂,导致逆时针旋转的转矩大于顺时针旋转的转矩,所以输出轴会沿逆时针方向旋转。此时,内马达实现了泵的工作原理,由马达驱动旋转,将外马达排出的低压油吸入,然后将高压油输出到外马达的进油口,增大了外马达的输入流量,从而加大了液压马达的旋转速度,实现了马达的差动。

3 内2外3马达差动连接转速转矩

为便于分析,设液压马达的进出口压差为Δp,液压马达总的输入流量为一定值Q,马达的一系列参数如表1所示。其中q为一定值,A1、A2、B1、B2、B3分别为两个内马达、三个外马达的系数,具体数据需要根据实际情况来定。【表1】

由表1可见,内、外马达系数的不同,可以使液压马达在一个壳体内形成多个不同排量的液压马达,合理地选择一些内马达和一些外马达,使内、外马达反向连接,就可以形成多种差动连接方式。如1内与1外、1内与2外、1内与3外、2内与1外、2内与2外、2内与3外、2外与2内1外等。

为了更好地了解这种类型液压马达的输出特性,下面选取内2外3马达的两种差动连接方式进行分析。

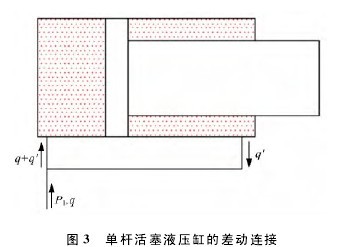

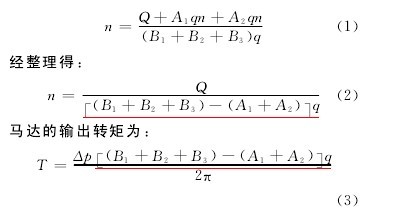

3.1 三个外马达与两个内马达的差动连接【图4】

如图4所示,设马达的转速为n,则:【1-3】

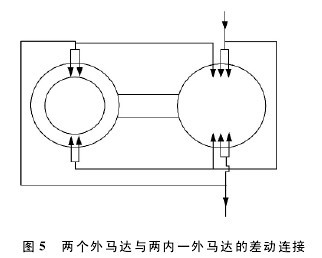

3.2 两个外马达与两内一外马达的差动连接

图5所示的差动连接可能出现两种情况:【图5】

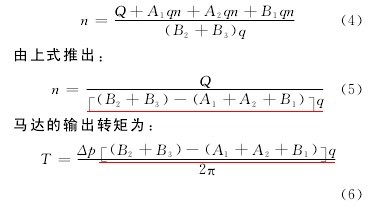

(1)两外马达的扭矩大于两内马达和一个外马达的扭矩之和为:【4-6】

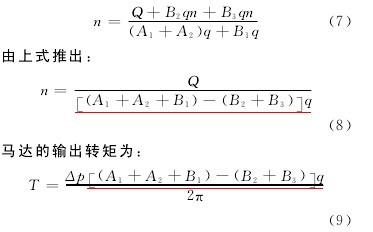

(2)两外马达的扭矩小于两内马达和一个外马达的扭矩之和为:【7-9】

两种情况下的马达转速与转矩大小相等,方向相反。当然,以上情况只能出现一种,出现的情况与通入的高压油液的方向有关。

3.3 内2外3马达差动连接转速转矩一般公式

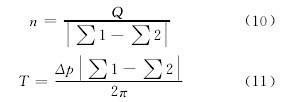

由以上公式可推导出内x外y马达的差动连接的转速转矩公式:【10-11】

式中:∑1为整个系统中正向输入油液的马达的排量之和;∑2为整个系统中反向输入油液的马达的排量之和。

通过对内2外3马达差动连接方式的分析,推导出了非对称型多速液压马达在差动连接方式下转速转矩的基本公式,这些公式同样适用于内x外y马达这一系列马达在差动连接下对转速转矩的求解。由此可以看出,该类液压马达输出的转速转矩范围很大,在液压传动技术应用领域有很大的实用性。

4 液压马达参数的设定对差动连接方式的影响

理论上液压马达的系数A1、A2、B1、B2、B3可以选取任意正实数,但通过分析发现,当液压马达系数的取值有某些特定的关系时,会使液压马达的输出转速转矩为零,称为死点,或者会使两种差动连接方式输出相同的转矩转速。

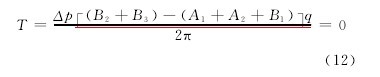

(1)死点现象取2A1=2A2=B1=B2=B3,当液压马达以两个外马达与两内一外马达进行差动连接时,由公式(6)得出此时马达的输出转矩为:【12】

通过正、反向输入的高压油使马达产生的转矩相互抵消,无转矩和转速的输出,因此当马达的系数取2A1=2A2=B1=B2=B3时,不能使用这种差动连接方式。称这种连接方式在马达系数满足2A1=2A2=B1=B2=B3时出现死点。

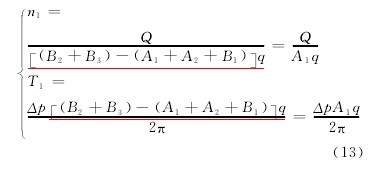

(2)不同的差动连接方式输出相同转矩转速的现象取3A1=3A2=B1=B2=B3,当马达以两个外马达与两内一外马达差动连接时,由式(5)(6)可得此时马达的输出转矩转速为:【13】

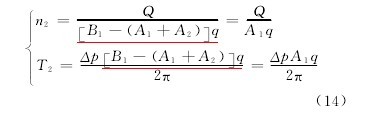

当马达以一个外马达与两个内马达差动连接时,由式(10)(11)可推导出此时的转矩转速为:【14】

显然,n1=n2,T1=T2。所以,当马达系数取3A1=3A2=B1=B2=B3时,这两种差动连接方式输出相同的转矩转速。

通过分析可知,液压马达系数的选取可以影响马达有效差动连接个数。因此在设计时,液压马达系数是需要考虑的一个重要参数。马达进行差动连接时,也需要考虑这一参数。

5 结论

(1)由于非对称型多速液压马达结构的特殊性,其内、外马达系数选取的不同使各个子马达具有不同的排量,通过这些子马达反向连接的不同组合可以实现该类型马达的多种差动连接。

(2)内x外y马达通过差动连接方式的转换可以实现多种转速转矩的切换,使液压马达实现了多级恒转速和多级恒转矩。

(3)液压马达系数的选取会影响马达差动连接的个数,马达系数选取某些特殊值时,会使差动连接出现死点和重复现象,在设计马达或进行差动连接时应考虑这些问题。

参考文献:

[1]李壮云.液压元件与系统[M].3版.北京:机械工业出版社,2011.

[2]闻德生.液压元件的创新与发展[M].2版.北京:北京航空工业出版社,2009.

[3]杜孝杰.双定子摆动液压马达的设计与研究[D].秦皇岛:燕山大学机械工程学院,2012.

在工程机械中的液压传动具有体积小,传递平稳等的特点。为了能够保证液压传动的正常使用,需要对液压设备进行定期的检查与保养。不仅是为了保证液压设备的正常使用,更是为了液压传动过程中的安全着想。1液压油的污染1.1液压油污染的原因由统计的资料...

液压缸广泛应用于各种液压系统中,它将液体压力转换为机械运动,是机械自动化中不可缺少的一部分。液压缸一旦出现故障,会影响整个机械设备的安全运行,下面分析一些液压缸的常见故障及处理预防措施。1液压缸不工作由于液压缸内活塞杆停止的位置不准确、...

气液分离滤芯是空气压缩机中重要元件之一,滤芯的饱和过滤效率直接影响到压缩空气中的油雾含量。...

随着我国经济社会的不断发展,各种新兴技术也得到了长足的发展。在现代化的工程机械的施工过程中,先进的液压控制技术对于工程有很大的提升,为我国的社会工程的顺利建造起到了重要的作用。想要促进先进液压控制技术的研究,要先对此技术中的重难点进行分析...

液压螺母破切器是一个快速拆剪废旧螺栓的工具。对现有产品的多处改进,使得液压螺母破切器的可使用性大大提高,并且提高了工作效率,降低了生产成本。 ...

机械手臂是目前在机械人技术领域中得到最广泛实际应用的自动化机械装置, 在工业制造、医学治疗、娱乐服务、军事、半导体制造以及太空探索等领域都能见到它的身影。...

由于静液压传动系统在工作过程中,很容易受设备本身及外部其他因素的影响而出现故障问题,进而影响到内燃机车的正常运行。本文对静液压传动系统的工作原理及常见故障类型进行分析,并提出相应的解决措施。...

1冶金机械液压系统污染产生的原因1.1外界带入的污染物由于冶金机械长期处于野外作业,而野外环境通常很艰苦,高强度的开采会产生大量的粉粒和粉尘。在工作中,冶金机械是由液压系统来传导动力,但是系统又是安置在冶金机械外部,所以,在收缩活塞杆时,...

引言工程机械在使用的过程中总会出现各种各样的问题,这是由于工程机械的使用环境、工作条件导致的。使用环境非常的恶劣、条件又很差这些原因导致了工程液压系统出现故障,根据有关数据统计,出现故障的大部分原因是由液压油污染造成的。机械液压系统如果遭...

1工程机械液压系统的结构组成。工程机械液压系统的组成部件主要10个部分:①原动机(电动机、发动机):向液压系统提供机械能;②液压泵(齿轮泵、叶片泵、柱塞泵):把原动机所提供的机械能转变成油液的压力能,输出高压油液;③执行器(液压缸、液压马...