化工热力学论文参考阅读6篇之第六篇:化工生产中热能现状及企业热能结构分析

摘要:本文主要是通过实例描述化工生产中热能现状及该企业热能结构分析, 找出解决办法并进行改造。

关键词:化工生产; 热能结构; 节能;

以某企业热能系统为例

1热能结构基本情况

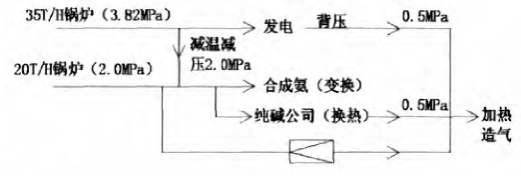

1.1热源:链条炉:蒸发量35t/h, 2台产汽压力:2.0MPa

链条炉:蒸发量20t/h, 2台产汽压力:3.82MPa

废热炉:蒸发量35t/h, 1台产汽压力:2.0MPa

沸腾炉:蒸发量20t/h, 2台产汽压力:2.0MPa

在建35t/h废热炉1台, 合成系统余热:一段余热:建有余热锅炉, 产汽压力1.6MPa;二段余热:用于采暖循环水加热。

锅炉运行状态:冬季运行:2台35t/h链条炉, 1台35t/h废热炉, 20t/h2台链条炉, 20t/h1台夏季运行:停20t/h沸腾炉和链条炉各一台汽轮机:6000KW背压式汽轮机1台。

1.2用热流程如下:

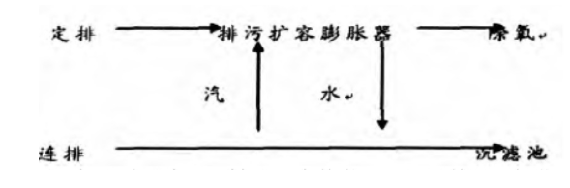

1.3除氧器:热力除氧, 利用低压蒸汽 (0.5MPa) 加热。

1.4排污

1.5采暖:碱厂、合成氨、西村共三个换热站, 主要利用二氧化碳余热, 不足部分利用新鲜蒸汽补充。

2主要回收工艺流程及存在问题

2.1重碱锻烧炉

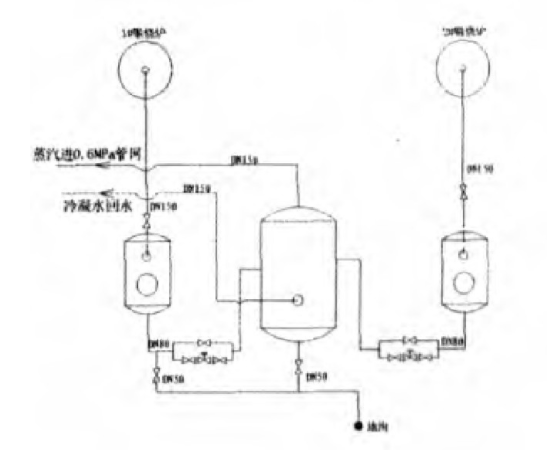

2.1.1工艺流程

2.1.2主要问题: (1) 冷凝水回收的汽液控制不合理:对回转炉型高压蒸汽的冷凝水回收, 一般应先汽水分离 (控制液位) , 其次进行扩容稳压 (控制排放乏汽压力) , 保证蒸汽汽化潜热有效利用和不排放新鲜蒸汽。现系统有汽水分离, 但无液位及压力控制。 (2) 冷凝水管径设计不合理:由于在冷凝水输送过程中属汽液两相状态, 其管径设计没有考虑汽水混合造成的液体体积影响, 造成管网汽塞而回水不畅。 (3) 冷凝水回收半径:冷凝水属背压回收, 有一定的回收半径限制, 用汽设备使用压力变化时, 其背压也随之变化;当几台用汽设备共用一条回收管网时, 最低用汽设备的背压就决定的冷凝水回收半径, 就是说, 冷凝水回收半径小于最低用汽设备的背压除以主管网的比摩阻 (单位长度的管网阻力损失) . (4) 冷凝水密闭回收:由于冷凝水汽化带走冷凝水热量的30%以上, 且造成环境热污染, 建议冷凝水密闭回收。

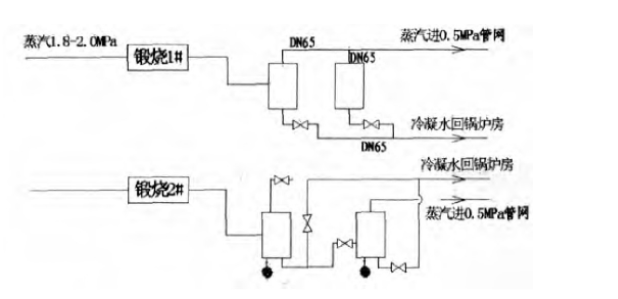

2.2纯碱锻烧炉

2.2.1工艺流程

2.2.2主要问题: (1) 冷凝水回收的汽液控制不合理:对回转炉型高压蒸汽的冷凝水回收, 一般应先汽水分离 (控制液位) , 其次进行扩容稳压 (控制排放乏汽压力) , 保证蒸汽汽化潜热有效利用和不排放新鲜蒸汽。现系统有汽水分离, 但无液位及压力控制。 (2) 冷凝水管径设计不合理:由于在冷凝水输送过程中属汽液两相状态, 其管径设计没有考虑汽水混合造成的液体体积影响, 造成管网汽塞而回水不畅。 (3) 冷凝水回收半径:冷凝水属背压回收, 有一定的回收半径限制, 用汽设备使用压力变化时, 其背压也随之变化;当几台用汽设备共用一条回收管网时, 最低用汽设备的背压就决定的冷凝水回收半径, 就是说, 冷凝水回收半径小于最低用汽设备的背压除以主管网的比摩阻 (单位长度的管网阻力损失) . (4) 冷凝水密闭回收:由于冷凝水汽化带走冷凝水热量的30%以上, 且造成环境热污染, 建议冷凝水密闭回收。

2.3氯化铵干燥炉

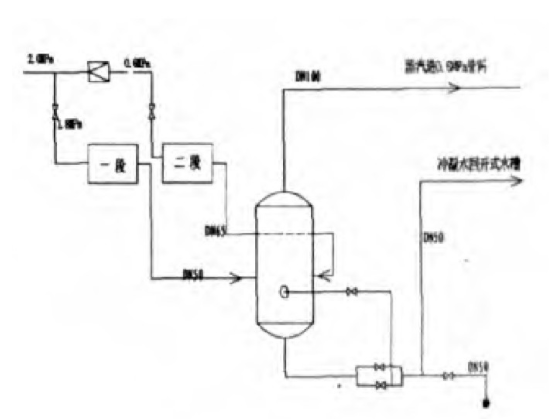

2.3.1工艺流程

2.3.2主要问题: (1) 不同压力的冷凝水应进不同压力的冷凝水回收管网:如氯化铵2.0MPa冷凝水和0.6MPa冷凝水, 应分别进不同的汽-水分离器, 否则, 高压冷凝水进入汽-水分离器后汽化闪蒸, 提高低压冷凝水回水压力, 易导致低压冷凝水阻塞, 造成回水不畅。 (2) 冷凝水回收的汽液控制不合理:对高压蒸汽的冷凝水回收, 一般应先汽水分离 (控制液位) , 其次进行扩容稳压 (控制排放乏汽压力) , 保证蒸汽汽化潜热有效利用和不排放新鲜蒸汽。现系统有汽水分离, 但无液位及压力控制。 (3) 冷凝水管径设计不合理:由于在冷凝水输送过程中属汽液两相状态, 其管径设计没有考虑汽水混合造成的液体体积影响, 造成管网汽塞而回水不畅。 (4) 冷凝水回收半径:冷凝水属背压回收, 有一定的回收半径限制, 用汽设备使用压力变化时, 其背压也随之变化;当几台用汽设备共用一条回收管网时, 最低用汽设备的背压就决定的冷凝水回收半径, 就是说, 冷凝水回收半径小于最低用汽设备的背压除以主管网的比摩阻 (单位长度的管网阻力损失) . (5) 冷凝水密闭回收:由于冷凝水汽化带走冷凝水热量的30%以上, 且造成环境热污染, 建议冷凝水密闭回收。

2.4脱碳MDEA塔底加热器:

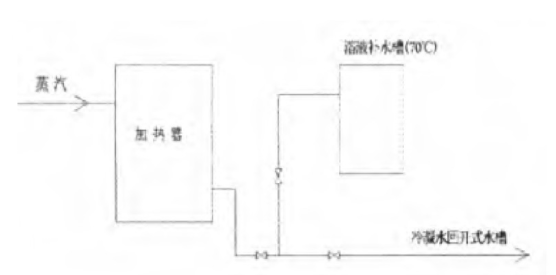

2.4.1工艺流程:

2.4.2主要问题: (1) 冷凝水回收的疏水控制不合理:为保证蒸汽汽化潜热有效利用和不排放新鲜蒸汽。现系统应加汽水分离控制 (如疏水阀、汽水分离控制阀等) . (2) 冷凝水管径设计不合理:由于在冷凝水输送过程中属汽液两相状态, 其管径设计没有考虑汽水混合造成的液体体积影响, 造成管网汽塞而回水不畅。 (3) 冷凝水回收半径:冷凝水属背压回收, 有一定的回收半径限制, , 当用汽设备使用压力变化时, 其背压也随之变化;当几台用汽设备共用一条回收管网时, 背压低于主管网压力的低压冷凝水无法共网回收。 (4) 冷凝水密闭回收:由于冷凝水汽化带走冷凝水热量的30%以上, 且造成环境热污染, 建议冷凝水密闭回收。

2.5磷酸:

2.5.1冷凝水不回收:因冷凝水回收点距锅炉房太远, 冷凝水不回收, 全部排放。

2.5.2冷凝水理论上是较好的蒸馏水, 因用汽设备使用压力不同, 在0.1至1.0MPa下, 冷凝水含有蒸汽15.6%至27.9%的热值, 最适合重新作为锅炉给水。

2.5.3冷凝水应密闭回收:开式回收冷凝水, 由于大于大气压的饱和冷凝水汽化, 闪蒸汽带走冷凝水热量30%以上, 且造成环境热污染, 因此, 冷凝水应密闭回收。

3节能潜力分析

通过对全厂的热资源按工序、品位、装置进行监测调查, 发现存在着许多可回收的热能, 具体有以下几部分:

3.1进行热资源优化组合, 最大限度的回收余热及利用余热资源替代生产蒸汽。如高品位余热发电、低品位余热考虑冬夏季节综合利用, 冬季采暖, 夏季制冷。

3.2合成系统二段余热仅冬季用于采暖, 夏季应找到热用户, 如锅炉给水等。

3.3改造现冷凝水回收系统, 保证用汽设备疏水通畅, 品位利用得当, 具体建议如下: (1) 煅烧工艺回收系统改造:增加汽-水分离器的压力控制、液位控制, 进行冷凝水回水管网水力计算。校核冷凝水管径和允许阻力, 确定回收半径, 建立新的冷凝水回收泵站。 (2) 氯化铵回收系统改造:按用汽压力分设汽-水分离器, 增加压力、液位控制系统, 进行冷凝水回水管网水力计算, 校核冷凝水管径和允许阻力, 确定回收半径, 建立新的冷凝水回收泵站。 (3) 脱硫、MDEA、塔式加热器:增加大排量疏水阀, 进行冷凝水回水管网水力计算, 确定回收半径, 建立新的冷凝水回收泵站。 (4) 磷酸:增加用汽设备疏水阀管理, 进行管网水力计算, 确定回收半径, 建立新的冷凝水回收泵站。 (5) 保温、伴热:回收这部分冷凝水, 回收管网进入就近的回收装置。

4节能及经济效益计算

4.1基础数据:锅炉效率:78%, 蒸汽价格:110元/吨, 燃煤价格:380元/吨, 热值:5000Kcal/kg, 软化水:1.5元/吨。运行时间:330天/年。

4.2煅烧、重碱、氯化铵系统: (1) 减少冷凝水回收系统间蒸汽跑、冒、滴、漏损失 (20%) 价值:M1= (18901.2+1484.9+1780.1+2430.2+748.6) ×20%×110×12=669.1万元/年 (2) 回收高温冷凝水效益

M2= (18901.2+1484.9+1780.1+2430.2+748.6) × (1-20%) × (120-20) ×12÷ (5000×78%) ×380=237.1万元/年

4.3磷铵系统:

4.3.1减少冷凝水回收系统间蒸汽跑、冒、滴、漏损失 (20%) 价值:M3= (17848.8+584.6+312) ×20%×110×12=494.9万元/年

4.3.2回收高温冷凝水效益

M4= (17848.8+584.6+312) × (1-20%) × (120-20) ×12÷ (5000×78%) ×380=175.3万元/年

4.4保温伴热系统 (冷凝水量按蒸汽总量0.5记) :

4.4.1减少冷凝水回收系统间蒸汽跑、冒、滴、漏损失 (20%) 价值:M5= (22795+25345+18745.4+516) ×0.5%×20%×110×12=8.9万元/年

4.4.2回收高温冷凝水效益

M6= (22795+25345+18745.4+516) ×0.5%× (120-20) ×12÷ (5000×78%) ×380=3.9万元/年

4.5总节能价值:

M=M1+M2+M3+M4+M5+M6=1589.2万元

参考文献

[1] .李有仁、陈鸿基、李嘉宁, 「组织特性与营销信息系统的研究:以台湾大型企业为例」, 中华民国信息管理学报, 第三卷, 第一期, 民国89年, 第1~20页。

[2] .梁定澎, 决策支持系统, 台北:松岗计算机图书公司, 1991, 第1~20页。

[3].Gillenson, M.L.and Study, J.D., "Academic Issues in MIS:Journals and Books, "MIS Quarterly (15:4) 1991, pp:447-452.

[4] .廖之杰、钟约先、刘斌。节能与节能技术创新应用手册, 第4章、第1节、3、凝结水回收, 中国科学技术出版社, 2006年10月第1版。

[5] .李勇武, 熊传勤, 王文堂。石油和化工行业能源管理师教程, 第6章、热力系统与节水。化学工业出版社, 2007年3月第1版

[6] .孙志发, 郑丹星, 赵恩生。工业节能的热力学基础和应用:热力学基础知识、设计计算, 化学工业出版社, 1990年11月第1版

[7] .张多文, 周孝焍, 《化工工艺设计手册》第4章:管道:热力管道设计计算, 化学工业出版社, 1986年10月第1版

热能与动力工程技术是发电厂实际工作应用的一种主要技术形式,实际工作原理就是不断将热能转化为动能,进而再通过一定的技术和形式将动能转变为电能的一个过程。简单来说就是热能的使用和动力输出工程。...

煤化工系统流程长, 高低温介质多, 管道保温效果对生产成本的影响很大。部分管道由于年久失修、保温层破损、保温材料下沉、保温厚度选取不合理、恢复保温不及时、异形件未保温等原因, 大大增加了散热损失。...