某制药厂合成制药废水主要是生产辛伐他汀、辅酶 Q10、盐酸环丙沙星、阿奇霉素、左氧氟沙星及其衍生物、盐酸克林霉素、克林霉素磷酸酯等产品。 本方案主要是针对上述产品的生产废水而设计的。

1 废水排放情况

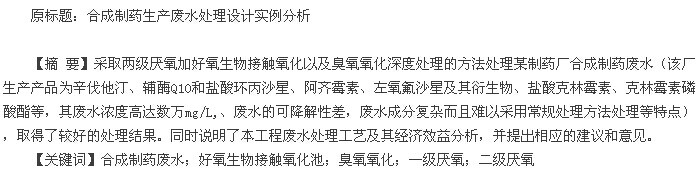

该项目所产生的废水成分见表 1.【表1】

从表 1 可以看出, 辛伐他汀和辅酶 Q10 车间的生产工段以高浓度有机物为主,浓度在 1%-30%,这些高浓度有机废液其 COD 平均高达几十万 mg/L,并且其中有些物质的可生化性很低,属于难生化降解的物质,可采用先化学氧化后在进入生物处理设施;环丙沙星和阿奇霉素的生产废水中主要成份浓度较低,不具有回收价值,直接进入污水处理系统。

2 设计原则与说明

根据该厂生产实际和废水统计情况,项目设计如下:

2.1 高浓度废水。 月排放量 4130 吨高浓度有机废水,日均排放约 140吨。 按 1.2 系数进行设计---即日均排放 170 吨,COD 浓度平均为80000mg/L.

2.2 低浓度废水。 生产过程中产生的冲洗废水、污冷凝水、生活污水等。

2.3 设计进水水质:水量≤2500m3/d、CODcr≤5000mg/L、BOD5≤1500mg/L2.4 排放标准,根据国家标准和当地环保部门对该项目的批复,设计的排放标准为:CODcr≤300mg/L、BOD5≤30mg/L、NH4-N≤50mg/L、SS≤150mg/L、硫化物≤1.0mg/L

3 车间综合废水的治理工艺及说明

各个车间废水中主要成分采取回收处理,加之对于生产中产生的浓度特高的反应母液以及回收过程中产生的、尚不能回用于生产的特高浓度的有机物可以用焚烧法处置, 会较大幅度地减少综合废水中的污染物质的含量,有利于减少综合废水处理的投资和运行费用,尽管如此,废水中的 BOD5和 CODcr 的浓度仍很高,估计将超过十几万 mg/L.

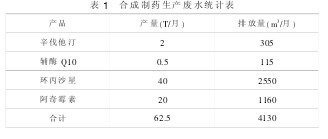

对这些废水采用化学氧化处理后,再经过物理和与生物处理相结合的方法进行处理,提高其生化降解的程度。 整个厂区的各车间综合废水处理流程见图 1.【图1】

经过化学氧化出路过的废水、其他工艺污废水和污冷凝水等均汇集到综合调节池,经过调质后进入厌氧和好氧处理系统。

3.1 格栅

由于个车间生产产品属于精细化工范畴,因此所排放的废水中没什么大的悬浮颗粒物,但考虑到外界环境中一些悬浮物的进入,本工艺设置了格栅。

3.2 总调节池

回收以及化学氧化后的废水和其他废水一并收集到总调节池。考虑到车间排水点位多、成份复杂、排放规律性差等,对排水水量、水质进行充分调节,确保进入后续生物处理阶段的水质基本均匀,避免对生物处理产生大的冲击。高浓度有机废水经高浓度调节池调节后再进入化学氧化处理阶段,然后进入处理后溶液贮池,再均匀分配到低浓度调节池。该厂月排放高浓度有机废水约 4130 吨,经过车间回收装置回收后,排放量有所减少,但设计中考虑到为回收、改造扩产时排水量增加以及车间生产不正常排放时等情况,高浓度废水调节池调节时间按 5d 设计 (即池容积为 700m3); 处理后溶液贮池按 20d 天考虑 HRT设计;低浓度废水的调节时间按 1-2 天设计(即池容积为 3000m3)。

3.3 厌氧处理

其优点有处理成本低、处理有机负荷大和可处理许多在好氧条件下难以生物降解的有机物等特点。厌氧生物反应器中的生物多以颗粒活性污泥形式存在,其形式有 UASB、EGSB 和 IC 等。 改进型 UASB 反应器可使污泥停留时间和污水停留时间相分离,以及进水与污泥之间保持良好的接触状态,同时确保布水均匀,避免短流和死角等,保持很高的颗粒污泥浓度和 HRT, 利用塔式反应器结构和出水回流等措施提高进水流速仪获得良好的搅拌强度而实现高效率。 但重点注意:一是,保持足够高浓度的厌氧活性污泥;二是,使进入到反应器内的废水同污泥充分接触。

3.4 好氧处理

本工艺采用生物接触氧化法,生物膜附着在田寮上增加了微生物膜的表面积,能有效地去除有机物。为保持降解效果、好氧阶段较高的生物量,维持稳定高效运行,生化处理设施内分别设置性能良好的组合性填料。生物接触氧化法是一种介于活性污泥法和生物滤池之间的生物膜工艺。 接触氧化池内设有填料,大多数微生物以生物膜的形式固定在填料上,部分则是絮状悬浮于水中,它兼有活性污泥法和生物滤池二者的特点。 生物接触氧化池中通过人工曝气供氧,产生的气体及曝气形成的冲刷作用会造成生物膜的代谢,脱落的生物膜将随处水流出池外。 生物接触氧化法的特点有:

3.4.1 填料比表面积大,池内充氧条件良好,生物接触氧化池内单位容积的生物固体量高于活性污泥法和生物滤池法,具有较高的容积负荷;

3.4.2 相当一部分生物生长在填料表面,不存在污泥膨胀现象,运行管理方便;

3.4.3 该法对进水水质、水量的冲击有较强的适应能力;

3.5 二沉池。 在好氧处理设施后设置污泥沉淀池,一部分污泥回流到好氧处理单元,以部分流入到污泥处理系统。

3.6 深度处理单元。 为保证污水处理稳定达标,在好氧处理单元的后面设置深度处理单元,处理方法采用臭氧氧化等方法。

4 经济效益分析

定员定岗情况:现场操作 2 人、四班共 8 人、化验分析 3 人、机修人员 4 人、管理人员 3 人,共 18 人。

4.1 效益分析

4.1.1 沼气回收:每天沼气产量为 5500m3,(甲烷含量 55~65%)。沼气热值约为 22680Kg/m3,煤的热值为 21000Kg/t,则 1m3沼气热值相当于 1Kg原煤,可节约煤约为 5.5t/d 左右,价值 1650 元/d,折合成 0.66 元/ m3污水。

4.1.2 COD 消 减量 :COD 排 放标准为 300mg/L, 污 水中 COD 去 除率≥94%,COD 消减量≥4288750 Kg/a.

4.2 运行费用及成本分析

4.2.1 电费:运行功率约为 150150Kw/h/月,电价以 0.63 元计,吨水费用 0.6 元/m3污水。

4.2.2 药剂量:高浓度有机废水使用的药剂量按 150 元/吨计,折合成综合废水的费用为 0.84 元/m3污水。

4.2.3 蒸汽费用:因为废水中很多是污冷凝水,温度较高,蒸汽消耗量按 15Kg/m3污水。 蒸汽按照 200 元/吨计,则吨废水成本为 1.5 元/m3污水(夏季不使用)。

4.2.4 人 工成本 :每人每月工资按照 2000 元 计 ,每月需 36000 元 ,折合成吨废水费用为 0.48 元/m3污水。

4.2.5 机修及折旧费:土建设施按 20 年折旧,金属设备按 10 年折旧,吨废水费用约为 1.56 元(不含投资利息)。

4.2.6 管理费用及其他费用 :1000 元/日 , 折合成吨废水费用为 0.4元。

4.2.7 单位污水处理运行成本为 0.6+0.84+1.5+0.48+1.56+0.4 -0.66=4.72 元/m3污水。

4.3 投资预算

土建费用估算为 420 万元,非标准设备预算 1200 万元。

另外,小试费用 10 万元,中试费用 30 万元,工艺设计费 90 万元(按工程的 5%计), 工程调试费 50 万元, 加上以上费用和税金共计2000 万元。

5 结论、问题与建议

5.1 工程设计处理能力为 2500m3/d,设 计占地面积为 8250m2,CODcr去除量设计为 11750Kg/d, 吨水投资 8000 元/m3·d, 设 计运行成本4.00-5.50 元/吨污水,平均污水处理成本 4.72 元/m3污水。 各构筑物之间水流按重力流布置,总调节池在地下以便各工段污水能靠重力流汇入池中。

5.2 大气污染是该厂污水处理过程中的主要污染问题, 这是因为水中的污染物中有些是易挥发的如四氢呋喃、 氨气等具有较强的挥发性,如曝气吹脱会导致大量四氢呋喃向气相转移。 故在高浓度池上需加盖,气体收集后通过吸收塔和吸附塔处理后排放减少后序好氧生物处理中上述污染物的浓度,由此减少其向大气中的扩散。 同时要控制污水处理过程中的异味和恶臭污染物的排放,防止或减少对环境的污染和对周围居民和员工的伤害。

5.3 固体废弃物如污泥,应避免雨淋、渗透,封闭运输,科学合理地处置最终产生的污泥,避免造成二次污染。

5.4 噪声。 将鼓风机和水泵安装在相应机房内,以减少对周围环境的污染和对人员的危害,尽可能选用低噪声的设备,安装时采取减震措施等。

5.5 正式运行后要做好废水处理的日常管理工作, 建立异常事故如突然地大雨、车间不正常的排放、突然停电等处理程序,以及或者突发环境事故的应急救援管理机构和应急处置程序,确保废水处理设施高效运行,降低运行成本,防止环境事故的发生。

引言维生素制药生产工艺复杂,通常采用发酵法和莱氏法生产维生素药品,包含的工序有发酵、提取洗涤等,整个过程将产生大量的污染物,通过废水排除,如果不进行有效处理,将严重影响生态平衡和人类健康。传统上,对维生素制药废水的处理方法主要有化学沉淀、...

1引言生物制药主要是利用微生物将粮食等有机原料进行发酵、过滤、提炼,从而生产出各种抗生素、氨基酸以及一些药物中间体的过程。在生物制药废水中,主要存在含菌丝体、残余营养物质、微生物代谢产物、调节pH用的酸碱以及有机溶剂等物质,因此生物制药废水具...