摘 要

近年来,伴随着行业竞争的加剧,各生产制造企业纷纷以降低价格的策略来稳定市场占有率.价格的降低带来了成本上的巨大压力,故各生产制造型企业非常重视通过产品生产流程优化来降低生产成本、提高生产效率,以获取更多的利润空间,谋求企业的生存与发展.本文以 BS 公司钻头生产流程为研究对象,运用 DMAIC 模型和理念,在深入剖析 BS 公司钻头生产中存在的问题、挖掘问题产生的底层根源基础上,对 BS 公司钻头生产流程中的设备数量、多机床管理、设施布置、生产现场等方面提出了详细而具体的优化方案,以期全面帮助 BS 公司降低生产成本,提高生产效率.主要研究工作包括:

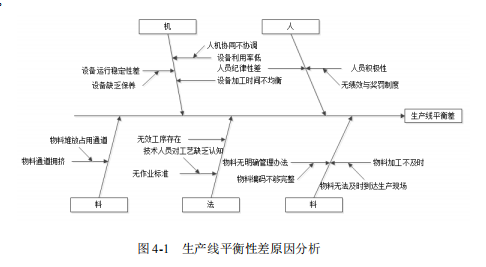

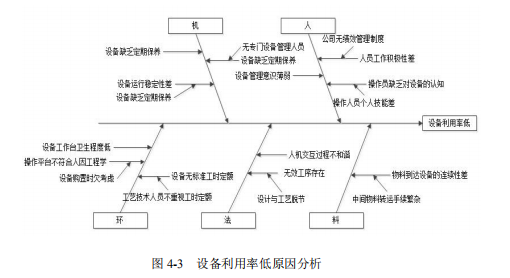

首先,通过定义和测量 BS 公司钻头生产流程相关参数,结合现场观察,探析了产品生产流程中存在的问题.首先,在介绍 BS 公司生产现状基础上,运用 DMAIC方法,界定了顾客关键需求、课题研究范围和研究目标;其次,在测量阶段,采用秒表测试法和视频录像法,测量了作业工位之间工序工时、工序等待时间、设备运行时间、搬运距离、物流量等;第三,结合现场观察与测量结果分析,发现钻头生产流程中存在生产线平衡性差、设备利用率低、车间布局不合理、生产现场混乱等问题.阐述本论文的研究背景和意义,对生产流程优化、DMAIC 理论、系统仿真以及本文研究方法与内容、技术路线与本文创新点等进行了概述.

其次,综合运用工业工程相关方法和手段,对 BS 公司钻头生产流程进行了分析与改善.在分析阶段,系统分析了钻头生产线问题产生的缘由;在改进阶段,综合运用生产线平衡建模、多机床管理、SLP、5S 管理等方法和手段,主要从生产线平衡、多机床管理、车间布局、5S 等方面进行了改善与优化,并对改善前后进行了效果对比分析.

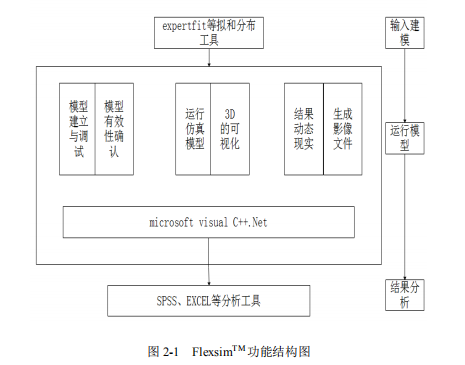

第三,通过 FlexsimTM仿真分析钻头生产流程改善前后运行状态基础上,提出了生产流程优化后的标准化控制方案.首先,将 FlexsimTM 中各实体分别对应钻头生产线各元素建立仿真模型,分别模拟钻头生产流程改善前后的运行状态,并对输出数据进行对比分析.其次,提出运用作业标准化与相关管理手段,确保优化后的方案可完整稳步在 BS 公司内推行,以达到提高生产效率与产能,并消除车间不合理现象的最终目的.

关键词 BS公司,钻头,生产流程,优化,DMAIC

Abstract

In recent years, due to increaseing competition in the manufacturing industry,enterprises have taken the strategy of reducing prices to stabilize market share. Thereduction of price brings tremendous pressure on cost. Therefore, manufacturingenterprises attach great importance to the optimization of production process to reduceproduction cost and improve production efficiency, so as to obtain more profit space andseek the survival and development. Taking drill production process of BS company as theresearch object, using the DMAIC model and concept. Through deep analysis of problemsexisting in the drill production of BS company and exploring its underlying causes, aseries of detailed and specific solutions including the number of equipment in theproduction process, facility layout and production site supervise for BS company havebeen put forward, in order to fully help BS company reduce production cost and improveproduction efficiency. The main research work includes:

Firstly, by defining and measuring the relevant parameters of drill production processof BS company, combined with on-site observation, problems in drill production processhave been explored and analyzed. At first, on the basis of introducing the production statusof BS company, DMAIC method has been used to define the key needs of customers, theresearch scope and research objectives. Secondly, in the measurement stage, the stopwatchtest method and video recording have been adopted to measure the working hours, waitingtime, equipment running time, handling distance and material flow, etc. Thirdly, accordingto the analysis of on-site observation and measurement results, it is found that there aresome problems in the drill production process, such as poor balance of production line,low utilization rate of equipment, unreasonable workshop layout and production site chaos,etc.

Secondly, related methods and means of industrial engineering are comprehensivelyused to analyze and improve the drill production process of BS company. In the analysisstage, causes of the problems in the drill production line have been analyzedsystematically. In the improvement stage, methods and means such as production linebalance modeling, multi-machine tool management, SLP and 5S management have beencomprehensively applied to improve and optimize production line balance, multi-machinetool management, workshop layout and 5S, and the effect before and after improvementhave been compared and analyzed.

Thirdly, based on the FlexsimTM simulation analysis of the operation state before andafter the improvement of drill production process, a standardized control scheme of thepost-optimization has been proposed. In the first place, through corresponding each entityin FlexsimTM to each element of the drill production line, a simulation model has beenestablished and the running state before and after the improvement of the drill productionprocess have been respectively simulated, and the output data have been compared andanalyzed. In the second place, it has been proposed to use operation standardization andrelated management methods to ensure that the optimized scheme can be implemented inBS company steadily and completely, so as to achieve the ultimate goal of improvingproduction efficiency and capacity and eliminating unreasonable phenomena in theworkshop.

Key words: BS company; Drill; Production process; Optimization; DMAIC model

目 录

摘 要 ................................................................................................................................... I

Abstract .............................................................................................................................. III

第 1 章 绪 论 .................................................................................................................. 1

1.1 研究背景 ................................................................................................................. 1

1.2 研究意义 ................................................................................................................. 1

1.2.1 理论意义 .......................................................................................................... 1

1.2.2 实践意义 .......................................................................................................... 1

1.3 研究现状 ................................................................................................................. 2

1.3.1 国内外研究现状 .............................................................................................. 2

1.3.2 文献评述 .......................................................................................................... 3

1.4 研究方法和内容 ..................................................................................................... 3

1.4.1 研究方法 .......................................................................................................... 3

1.4.2 研究内容 .......................................................................................................... 4

1.5 技术路线图 ............................................................................................................. 4

1.6 论文创新点 ............................................................................................................. 4

第 2 章 相关理论综述 ...................................................................................................... 7

2.1 生产流程理论 ......................................................................................................... 7

2.1.1 生产流程的含义 .............................................................................................. 7

2.1.2 生产流程的优化 .............................................................................................. 7

2.2 DMAIC 理论 ........................................................................................................... 7

2.3 精益生产理论 ......................................................................................................... 8

2.3.1 精益生产理论概述 .......................................................................................... 8

2.3.2 精益生产常用工具 .......................................................................................... 8

2.4 生产线平衡理论 ..................................................................................................... 8

2.4.1 生产线平衡的定义 .......................................................................................... 8

2.4.2 生产线平衡的相关概念 .................................................................................. 8

2.5 系统布置设计 ......................................................................................................... 9

2.5.1 SLP 的概念及基本要素 .................................................................................. 9

2.5.2 SLP 的一般步骤 ............................................................................................ 10

2.6 FlexsimTM系统仿真软件 ..................................................................................... 10

2.6.1 仿真软件介绍 ................................................................................................ 10

2.6.2 仿真软件的一般步骤 ..................................................................................... 11

2.7 基于 DMAIC 的钻头生产流程优化模型构建 .................................................... 12

2.8 本章小结 ............................................................................................................... 12

第 3 章 BS 公司钻头生产流程的定义与测量 .............................................................. 13

3.1 BS 公司概况 ......................................................................................................... 13

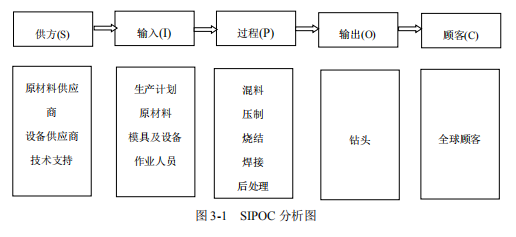

3.2 钻头生产流程的定义 ........................................................................................... 13

3.2.1 确定顾客关键需求 ........................................................................................ 13

3.2.2 确定研究范围 ................................................................................................ 13

3.2.3 确定研究目标 ................................................................................................ 14

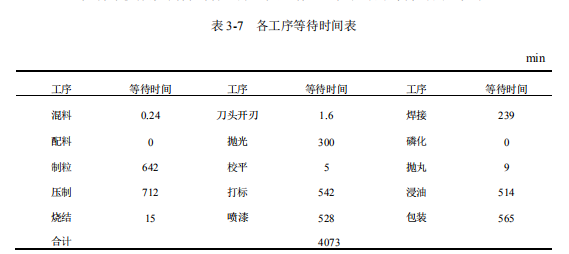

3.3 钻头生产流程的测量 ........................................................................................... 15

3.3.1 钻头生产工序流程 ........................................................................................ 15

3.3.2 工序工时的测量 ............................................................................................ 16

3.3.3 设备运行时间的测量 .................................................................................... 19

3.3.4 作业工位之间搬运距离和物流量的测量 .................................................... 20

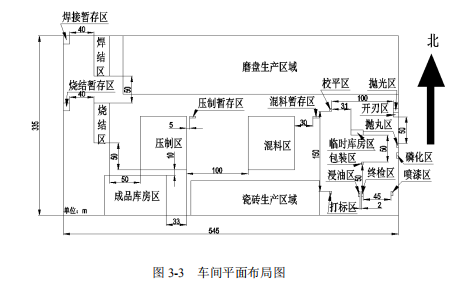

3.4 生产现场观察 ....................................................................................................... 23

3.5 本章小结 ............................................................................................................... 24

第 4 章 BS 公司钻头生产流程的分析与改善 .............................................................. 25

4.1 钻头生产流程的分析 ........................................................................................... 25

4.1.1 生产线平衡性差 ............................................................................................ 25

4.1.2 设备利用率低 ................................................................................................ 27

4.1.3 车间布局不合理 ............................................................................................ 28

4.1.4 生产现场混乱 ................................................................................................ 32

4.2 钻头生产流程的改善 ........................................................................................... 32

4.2.1 生产线平衡优化 ............................................................................................ 32

4.2.2 多机床管理 .................................................................................................... 37

4.2.3 生产线布局优化 ............................................................................................ 38

4.2.4 工作地环境优化 ............................................................................................ 50

4.3 本章小结 ............................................................................................................... 52

第 5 章 BS 公司钻头生产流程的仿真与控制 .............................................................. 53

5.1 仿真对比分析 ....................................................................................................... 53

5.1.1 改善后生产系统仿真模型设计 .................................................................... 53

5.1.2 仿真数据分析 ................................................................................................ 56

5.2 生产流程作业标准化 ........................................................................................... 56

5.2.1 作业标准化目的 ............................................................................................ 56

5.2.2 钻头生产流程作业标准的制定 .................................................................... 57

5.2.3 改善后标准化措施 ........................................................................................ 57

5.2.4 作业标准化的推广 ........................................................................................ 59

5.3 本章小结 ................................................................................................................. 59

结 论 ................................................................................................................................ 61

附 录 ................................................................................................................................ 63

附录 1 仿真模型实体连接表 ..................................................................................... 63

附录 2 钻头生产车间各作业单位之间综合密切程度及等级排序 ......................... 69

参考文献 ............................................................................................................................ 73

攻读硕士学位期间发表的论文 ........................................................................................ 77

致 谢 ................................................................................................................................ 79

第 1 章 绪 论

1.1 研究背景

进入 21 世纪以来,科技发展日新月异,市场环境瞬息万变,市场竞争日趋激励.各生产制造企业开始进行价格竞争,以争取更多的市场空间,故对于各生产制造企业而言,降低产品成本,提高生产效率变得日趋紧迫[1].一般而言,生产制造企业通常存在的问题有:生产加工周期长、在制品库存量大以及生产线不平衡、设备利用率低等问题,此类问题严重影响了企业的生产效率和生产成本,导致企业在市场竞争中处于劣势.就制造型企业而言,企业管理人员和工艺人员应用工业工程理论、六西格玛管理等理论来分析解决生产流程中存在的问题,减少在制品的数量,缩短加工周期,加强车间现场环境管理,并大幅度地降低生产成本,提高生产效率,提高专业化水平成为了众多制造型企业的发展目标.

BS 公司是生产钻头、磨盘、锯片等多品种小批量及生产制造型企业,其生产流程中存在生产线布局不合理、生产线不平衡、设备利用率低等问题.本文主要是对BS 公司钻头生产现状进行考察分析,将工业工程的理论方法与 BS 公司钻头生产流程实际情况相结合,对其存在的问题进行分析研究,并根据国内外对生产流程研究现状,设计出适合钻头生产流程的优化方案,进而提高钻头生产效率.

1.2 研究意义

1.2.1 理论意义

加工制造企业生产流程优化研究是广大研究者和管理者比较重视的问题,因此国内外关于生产流程优化与改善的案例、方法与理论都较多,都拥有各自适用的范围.本文立足于 BS 公司钻头生产流程的实际情况和特点,探索生产流程优化的方法,运用了六西格玛中的 DMAIC 模型、系统布置设计、生产线平衡、多机床管理、FlexsimTM 仿真软件等方法和思想,在一定程度上丰富了生产流程优化理论.

1.2.2 实践意义

BS 公司钻头生产流程优化,保证企业资源实现利润最大化,大幅度降低生产成本,提高生产效率,提升企业的市场竞争力具有重要的实践意义.钻头车间布局优化,可以减少车间物流强度;生产线平衡优化,可以减少在制品的数量,提升生产平衡率.本项研究成果对于其它生产制造型企业的生产流程优化具有很好的借鉴意义,也为 BS 公司战略目标的实现奠定了基础.通过钻头生产流程的优化研究,使企业管理更加科学,管理思想更加完善,这样可以提高企业的核心竞争力,实现企业的战略目标.

1.3 研究现状

1.3.1 国内外研究现状

(1) 关于生产线优化的研究综述 1913 年 Henry Ford 发明了第一条生产线后,国内外许多学者从不同的方向开始研究生产线问题,本文总结出几个具有代表性的研究方向.James P Womack 和 Daniel T Jones 在《改造世界的机器》书中,总结出了许多流程优化的方法,并特指出作业测定法是最实用的方法[2].Oh Keytack H 借助于启发式的优化算法来解决生产线平衡问题[3].H Pierreval 等则采用遗传算法求解生产线的优化问题[4].李军,张勇以 G 公司的现状为研究对象,首先用 IE 方法对生产中的搬运、套袋和装箱等操作进行了分析并发现存在的问题,然后用 ECRS 四大原则、流程程序分析、双手操作分析、动作分析等方法进行了改善与优化,减少了浪费,给企业带来了可观的效益[5].邵仁玉以生产线中波峰焊工段为研究对象,对生产工艺流程进行标准时间测定并记录,计算生产平衡率和损失率,找到影响生产线平衡率和损失率的原因,进而对流程进行优化改善[6].

张学龙,王云峰,谢廷宇,沈家钿首先对 GY 公司 Test417 测试线作业流程现状分析,然后测定每道工序的平均工时并计算生产节拍时间和平衡率,找出瓶颈工序并分析原因,最后对流程进行改善,对作业工位的工作任务进行了重新设计[7].

(2) 关于六西格玛 DMAIC 理论的研究综述 20 世纪末摩托罗拉公司应用六西格玛管理影响力增大,后来被众多公司引用.6σ理论在金融业[8]、能源业[9]、保险业[10~11]、医疗业[12~13]、服务业[14]和公共事业[15]中得到普遍应用.Mikel Harry 是六西格玛管理理论的奠基人之一,提出了管理理论原型和"六西格玛黑带"的概念.六西格玛管理是质量持续改进,提高顾客满意度的系统方法[16].陈子顺和王南首先介绍了六西格玛定义阶段存在的弱点,为了提高六西格玛解决问题的能力,用创新状况调查表和 Kepner 及 Tregoe 理性思考法来解决六西格玛定义阶段的弱点,最后用实例来验证改进后的有效性[17].樊兆辉以企业绩效管理的现状为研究对象,首先指出绩效管理的弱势,然后引入 6σ 管理法的观点根据企业目前的现状进行改善并着重介绍了DMAIC 模式,即定义、测量、分析、改进、控制,其中用到了因果图、劣质成本分析、6σ 计分卡等工具,而且将这些理论应用到企业的改善实例中去[18].张素姣、田霞和冯珍以钢铁公司"提高品种钢卷温度命中率"项目为研究对象,将 DMAIC 方法应用于项目中并成功实施,产生了显着的经济效益[19].

(3) 关于 FlexsimTM 仿真技术的研究综述 William B. Noedgren 首次介绍了FlexsimTM 软件的仿真环境[20].Ying Zhang 指出了某高压包生产线布局存在的问题,运用流程分析法进行生产工艺流程分析,统计原始数据,通过参数设计建立FlexsimTM仿真模型,找出问题并优化[21].Aneta Konczaka,Jerzy Paslawskib 分别运用 MicroCyclone,FlexsimTM和 Any Logic 三个仿真软件模拟生产过程,找出瓶颈问题优化并改善,从而提高了生产线的生产效率[22].龚立雄、谭国、黄敏将仿真技术应用在摩托车涂装生产线中,根据流水线的特点建立 FlexsimTM涂装生产线仿真模型,分析结果,找出瓶颈工序并优化两次,从而达到流水线的均衡[23].王强等人以一条活塞连杆分装线为例,通过相关参数的设置建立 FlexsimTM三维仿真模型观察并分析数据变化及结果,进行改善和优化,再通过改变参数的设置重新调式,最终使生产线布局更加合理[24].倪玉晋等人以某发动机缸盖生产线为例,建立 FlexsimTM的仿真模型,找出瓶颈工位和关键工序,最终提出的优化方案并提高了整体工作效率[25].张隆等人以某电机厂电机装配过程为例,进行 FlexsimTM建模仿真,找出了装配线的瓶颈工位并进行分析与改善,提高了装配线的生产效率[26].

1.3.2 文献评述

通过上述研究理论可以发现,生产流程的优化研究国外要比国内起步早,从研究内容、研究方法等都有所不同.从研究内容上,国外学者注重设备利用率、生产流水线效率等问题,国内学者注重工业工程方面的研究.从研究方法上,国外主要运用精益生产、价值流程图等,而国内注重运用 5W1H、ECRS、程序分析法等.

在对生产流程优化的研究中,同时建立基于 DMAIC 的钻头生产流程优化模型和生产线平衡优化模型的实际案例还比较少,文中以 DMAIC 模型理论为主线,融入SLP、ECRS、5S、FlexsimTM仿真建模、生产线平衡等方法和理论来对钻头生产流程进行优化.

1.4 研究方法和内容

1.4.1 研究方法

(1) 文献阅读法 通过大量地搜集整理一些类似学术期刊、硕士论文等有关生产流程优化、工业工程理论、系统布置设计理论、DMAIC 理论及生产线平衡理论的国内外文献,检索文献并找出本课题的最新研究现状,进行整理分析,确定自己的研究方向与思路.

(2) 现场调查法 通过对 BS 公司钻头生产车间实地考察,收集相关的资料并进行整理分析,为流程优化做准备.

(3) 数据分析法 在对 BS 公司钻头生产流程研究分析的过程中,通过收集的数据并对数据进行分析发现钻头生产流程的问题.

(4) 系统仿真法 运用 FlexsimTM软件模拟生产流程改善后的运行状态,对输出数据进行分析并与原生产流程现状对比分析.

…………由于本文篇幅较长,部分内容省略,详细全文见文末附件

结 论

本文针对 BS 公司钻头生产流程进行优化改善.通过对现场数据的分析,得到能够解决问题的方案.此方案对于实际生产系统的改善与优化有一定的指导意义,并对同行业类似系统的优化有一定的借鉴意义.

本文通过对 DMAIC 理论在生产系统改善中的应用,可以得出以下结论:

(1) 采用 DMAIC 开展流程优化因果关系明确,有助于达到系统化效果.

DMAIC 流程优化针对性很强,前后衔接紧密,因果关系明确,从定义阶段、测量阶段、分析阶段、改善阶段到控制阶段,级别层层升入,做到了具体问题具体分析,不盲目套用他人的改善方法与思路,这样有助于达到系统化的效果.

(2) 认识到了 DMAIC 理论改善不应该只单单考虑单产品流程.

本文在具体的分析过程中,经常发现改善效果不如想象中的完美,主要问题在于本文只是立足于其重点产品钻头的单系统研究,暂时没有考虑到其他产品生产线与该生产线的交叉情况.DMAIC 是一种功能非常强大的生产系统优化理论和工具,所以要使其作用完全发挥出来不是一朝一夕的事情,需要企业认识到其的重要性,将 DMAIC 理论从以往的流.程优化层面上升到对公司的业务开发及成长层面上,使其成为公司战略的重要组成部分.

(3) 运用 DMAIC 理论达到优化效果

经过测量分析可知,现有生产流程存在的主要问题是生产线不平衡、设备利用率低、车间布局不合理、生产现场混乱的问题,经过采取增加设备、人机协同交互方式、SLP、5S 等优化措施达到了预期效果.在车间布局优化上,搬运距离可降低91.30%,占地面积可下降 34%;在生产线平衡优化上,通过增加设备人员的情况下,生产线平滑指数可下降 19.09%,在设备管理问题上,设备利用率可下降 93%以上.在一定层面上为其他生产流程的优化起到了借鉴意义.

本文还存在的不足之处是:鉴于本人知识与思维的局限性,还有很大深入研究的空间,比如,本文只考虑到 BS 公司钻头生产理想状态下的情况,并未对各种突发状况进行分析.

参考文献

[1] 李琳. 现代物流与自动化立体仓库系统的构成. 自动化与仪器仪表, 2017(01): 152-154

[2] James P Womack, Daniel T Jones. Daniel Roos The Machine that Changed the World, 1990

[3] Keytack H. Expert Line Balancing System(ELBS). Comput.er $& Industrial Engineering, 1997,33(1/2): 303-306

[4] Pierreval H, Caux C, Paris J L, et a1. Evolutionary Approaches to the Design and Organization ofManufacturing Systems. Computers and Industrial Engineering, 2003, 44: 339-364

[5] 李军, 张勇. 方法研究在 G 公司作业标准制定中的应用. 工业工程与管理. 2010(6).

[6] 邵仁玉. 基于工业工程的生产线平衡与优化. 机械设计与制造工程. 2014(8): 66-68

[7] 张学龙, 王云峰等. 工作研究应用于企业生产线优化再设计--案例研究. 现代制造工程.2015(3)

[8] J.Antony. Six sigma in the UK Service Organizations: Results from a Pilot Survey. ManagerialAuditing Journal. 2004(19): 1006-1013

[9] J.Young. Driving Performance Results at American Express. Six Sigma Forum Magazine.2001(14): 1-10

[10] L.Sehwall& C, De Yong. Six Sigma in Health Care. International Journal of Health Care QualityAssurance. 2003(16): 26-32

[11] Mehmet Tolga Taner and Bulent Sezen. An Overview of Six Sigma Applications in HealthcareIndustry. International Journal of Health Care Quality Assurance, 2007

[12] Thomerson L. Commonwealth Health Corporation, "the Healthcare Pioneer of Six Sigma".EXTRA Ordinary Sense, 2002, 3(2): 5-9

[13] Heuvel JVD, DoesRJMM, Verver JPS. Six Sigma in Health-care:Lessons Learned from aHospital. International Journal Six Sigma and Competitive Advantate, 2005, 4(1): 380-388

[14] Cima R.R, Brown M.J, Hebl J.R et al. Application of Lean Six Sigma Business Practices to anAir Purifying Respirator Process. Journal of Chemical Health and Safety, 2013, 20(2): 34-39

[15] Thomerson L. Commonwealth Health Corporation, "the Healthcare Pioneer of Six Sigma".EXTRA Ordinary Sense, 2002, 3(2): 5-9.

[16] M.H. Jones Jr. Six sigma: at a Bank. Six Sigma Forum Magazine. 2004(3): 13-17

[17] 陈子顺, 王南. 六西格玛 DMAIC 模型定义阶段的改进. 辽宁工程技术大学学报(自然科学版), 2008. 12(27): 909-911

[18] 樊兆辉. 基于六西格玛 DMAIC 模式的企业绩效改进与管理研究. 江苏大学, 2009

[19] 张素姣, 田霞, 冯珍. 六西格玛 DMAIC 方法在产品质量改进中的应用. 科技管理研究,2010(11): 176-179

[20] William B. Nordgren. FLEXSIM SIMULATION ENVIRONMENT. Proceeding of the 2002Winter Simulation Conference, 2002: 250-252

[21] Ying Zhang. Simulation and Optimization of LOPT Workshop Production Logistics Based onFlexsim. 2010 International Conference on Future Information Technology and ManagementEngineering, 2010, 3: 64-67

[22] Aneta Konczaka, Jerzy Paslawskib. Decision Support in Production Planning of PrecastConcrete Slabs Based on Simulation and Learning from Examples. Procedia Engineering,2015, 122:81-87

[23] 龚立雄, 谭国, 黄敏. 基于 Flexsim 的摩托车涂装生产线仿真与优化研究. 工业工程与管理,2014, (03): 122-126

[24] 王强, 李晓雪, 刘明伟等. Flexsim 在活塞连杆分装线中的仿真应用研究. 价值工程, 2015,(14): 116-118

[25] 倪玉晋, 程寓, 夏阳雨等. 基于 FLEXSIM 的发动机缸盖生产线的仿真与优化研究. 组合机床与自动化加工技术, 2016, (04): 158-160

[26] 张隆, 赵河明, 彭志凌等. 基于 Flexsim 仿真技术的电机装配线平衡研究. 自动化与仪器仪表, 2016, (03): 170-171+173

[27] 韩士浩. 基于程序分析的装配车间生产流程改善. 现代商贸工业, 2017(19): 118-119

[28] 梁峰. P 国际货运代理企业业务流程优化研究. [北京交通大学硕士论文]. 北京: 北京交通大学, 2015

[29] 王航. J 数码公司生产流程优化研究. [桂林电子科技大学硕士论文]. 桂林: 桂林电子科技大学, 2011

[30] 乔向东,李宾,蒋一平等. 精益六西格玛在省级电网检修公司中的应用研究. 电气应用, 2015,(01): 134-137

[31] Everton Drohomeretski, Gouvea da Costa, S.E. Pinheiro de Lima, E. and Garbuio, P.A.D.R.Lean, Six Sigma and Lean Six Sigma: an Analysis Based on Operations Strategy. InternationalJournal of Production Research, 2014, 52(3): 804-824

[32] Burghall, R., Grant, V. and Morgan, J. Lean Six Sigma Business Transformation for Dummies.John Wiley & Sons Inc, 2014: 6-15

[33] 张晓飞. AC 公司发动机生产流程优化研究. [南京理工大学硕士论文].南京:南京理工大学,2013

[34] 谭心彤: 浅谈标准化在企业中的作用, 现代经济信息: 2011 ,(07)

[35] 钟经寰. LM 公司改善生产线平衡的案例研究. [华南理工大学硕士论文]. 广东: 华南理工大学, 2013.6

[36] H.M.E. Kays,A.N. Mustafizul Karim,M.N.B. Tajudi,M. Abdesselam. Design of a Heuristic forBalancing a Multi-Stage Production Flow Line. Advanced Materials Research, 2015

[37] 王瑾. 精益生产之生产线平衡的研究. 经营管理者, 2013, (16): 9-10

[38] 张锋. 浅析精益生产中单件流和线平衡理论. 吉林: 吉林画报, 2012, (1)

[39] 邵仁玉. 基于工业工程的生产线平衡与优化. 机械设计与制造工程. 2014, (8): 66-68.

[40] 朱炜, 周炳海. 基于 SLP 方法的叉车充电器装配车间布局改善. 精密制造与自动化, 2016,(02): 40-43

[41] Kwan, Myung, Kim.Kun-pyo Lee.Collaborative Product Design Processes of Industrial Designand Edesign in Consumer Product Companies. Design Studies, 2016

[42] 陈佳, 蒋国良. 徐广印基于的农产品物流配送中心系统仿真河南农业大学学报第卷. 第 45卷:12, 2011 年 4 月

[43] 孟哲, 王红军. 基于 Flexsim 的混合流水线系统仿真与优化. 组合机床与自动化加工技术,2015, (01): 142-145

[44] 吕秀杰. 传动轴生产线平衡性分析与改进. 科技创新导报, 2013(13): 3-40

[45] 李柏林. 考虑人员能力差异的装配生产线优化. [广东工业大学硕士学位论文]. 广东: 广东工业大学, 2015

[46] 曹利杰, 韩炬, 马伟伟. 金属包装容器封口方式分析 .包装工程, 2016, 27(06): 136-138

[47] Aysun Türkmen, Yalcin Yesil, Mahmut Kayar. Heuristic Production Line Balancing ProblemSolution with MATLAB Software Programming. International Journal of Clothing Science andTechnology, 2016

[48] 邹树梁, 余潇韧, 向虹等. 标准工时制定方法研究现状及展望.南华大学学报: 社会科学版,2014, 15(4):61-65

[49] 王海船, 林小芳, 夏慧玲.SLP 在物流仓库布局优化的实证研究. 现代商贸工业 2017(1)

[50] 黄珂. 基于医院建筑设计和布局流程分析. 建筑工程技术与设计, 2017(13): 90-92