摘 要

由于市场经济的飞速发展,企业结构不断地转型升级,竞争压力也随之逐渐增大.而企业的内部设施布局对制造业影响表现的尤为突出,特别是单件小批制造企业.良好的设施布局能够有效发挥资源的使用价值,减少不必要的制造成本,是提升制造型企业经济效益的关键.

本文以强大泵业主轴机加工车间为研究对象,在广泛阅读有关国内外文献的基础上,简述了设施规划和物流系统仿真的现状及特点,并结合实际调研所获取的有关数据资料,详细分析了该车间的生产现状,找出其布局方面存在的一些问题,如设施布局不科学、作业单位分布不均及车间布局现场混乱等.对此,利用车间搬迁之际借助 SLP 方法对原车间进行重新布局,然后基于 IE 方法,提出具体的 6S 车间布局优化保障措施.最后,采用 Arena 15.10 分别建立了主轴机加工车间改进前后的生产物流系统仿真模型,对比分析并评价优化前后的总产量、设备资源利用率等主要检测指标,以此来验证该车间新的布局方案在生产物流优化方面的可行性和有效性.

通过对该车间布局研究,有效的解决了车间布局中所存在的问题:缩短了产品生命周期,降低了主轴生产中的物流成本,为企业在生产系统数控化改造打下了基础,同时,也进一步提高了企业市场竞争力.

关键词 设施布局,SLP方法,物流优化,6S,系统仿真

Abstract

Due to the rapid development of market economy, the constant transformingupgrading of the enterprise structure, the pressure for competition has gradually expanded.However, the internal facilitating layout has greatly influenced manufacture, some singleand small-scale manufacture in particular. Better facilitating layout can help develop theuse value of resources, reduce some unnecessary manufacturing cost, and is the key topromote the economic profit of manufacturing enterprises.

Aiming at exploring manufacturing plant of spindle machine in Qiangda pumpindustry and based on extensive reading of references from home and abroad, this thesisbriefly describes the present situation and characteristics of facilities planning andlogistics system simulation, and combining with the actual survey to obtain the dataconcerned, analyzes in detail the current situation of workshop production, and finds outsome problems of its layout aspects, such as unscientific facilitating structure,disproportion of the operating department, and disorders of the scene of workshop layout.In view of these, the original workshop is rearranged with SLP method during workshoprelocation, and then specific 6S workshop layout optimization guarantee measures areproposed based on IE method. Finally, Arena 15.10 is used to establish the simulationmodel of the production logistics system before and after the improvement of the spindlemachining workshop, and though comparing, analyzing and evaluating some majordetection indexes before and after optimization, such as the total output, equipmentresource utilization rate, so as to verify the feasibility and effectiveness of the new layoutplan of the workshop in the optimization of production logistics.

By studying the layout of the workshop, the problems existing in the layout of theworkshop are effectively solved: the product life cycle is shortened, the logistics cost inthe production of the spindle is reduced, and the foundation is laid for the CNCtransformation of the production system of the enterprise, At the same time, the marketcompetitiveness of the enterprise is further improved.

Key words Facility layout; SLP method;Logistics optimization; 6S; System simulation

目 录

摘 要 ·································································································· I

Abstract ······························································································· III

第 1 章 绪 论 ····················································································· 1

1.1 研究背景及意义 ··········································································· 1

1.1.1 研究背景 ··············································································· 1

1.1.2 研究意义 ··············································································· 1

1.2 国内外研究现状分析 ····································································· 3

1.2.1 设施布局规划研究现状 ····························································· 3

1.2.2 Arena 仿真软件应用现状 ··························································· 4

1.3 研究内容 ···················································································· 6

1.4 研究方法及技术路线 ····································································· 6

1.4.1 研究方法 ··············································································· 6

1.4.2 技术路线 ··············································································· 7

第 2 章 车间布局相关理论与方法 ····························································· 9

2.1 设施布置类型 ·············································································· 9

2.2 系统布置设计 ·············································································· 9

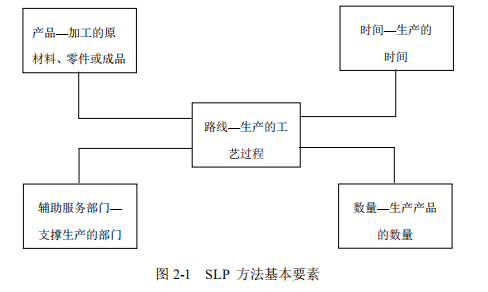

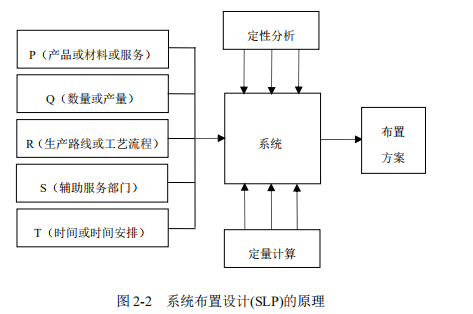

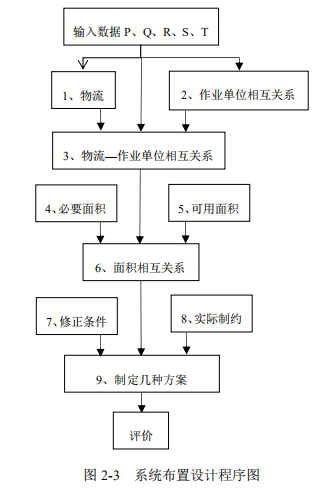

2.2.1 SLP 设计要素及原理 ································································ 9

2.2.2 系统布置设计的步骤 ······························································· 10

2.3 车间布局保障优化方法概述 ··························································· 11

2.3.1 IE 方法概述 ·········································································· 11

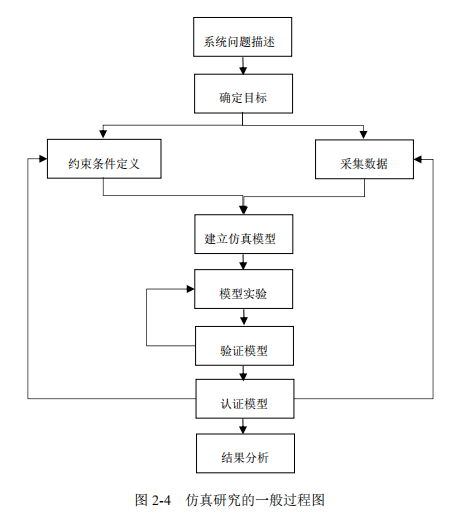

2.3.2 物流仿真技术概述 ·································································· 12

2.4 本章小结 ··················································································· 13

第 3 章 强大泵业主轴机加工车间布局现状分析 ·········································· 15

3.1 企业概况 ··················································································· 15

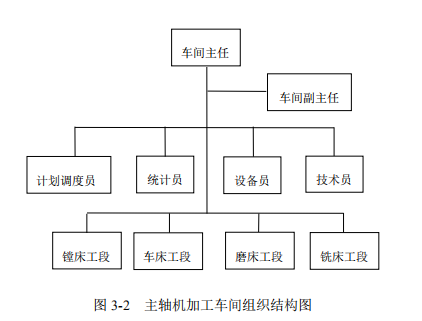

3.2 主轴机加工车间布局 ···································································· 16

3.2.1 主轴机加工车间概况 ······························································· 16

3.2.2 主轴生产工艺流程分析 ···························································· 17

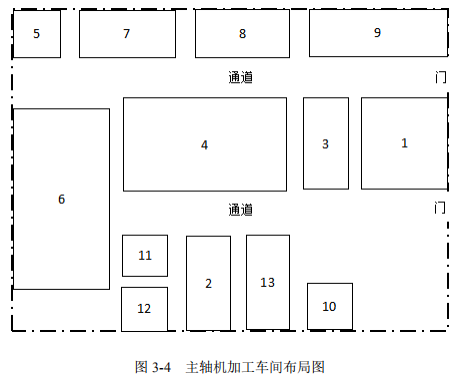

3.3 主轴机加工车间布局现状及问题 ····················································· 18

3.3.1 主轴机加工车间布局现状分析 ··················································· 18

3.3.2 主轴机加工车间布局问题分析 ··················································· 19

3.4 本章小结 ··················································································· 20

第 4 章 强大泵业主轴机加工车间布局优化设计 ·········································· 21

4.1 车间设施布置原则与方法 ······························································ 21

4.1.1 车间设施布置目标及原则 ························································· 21

4.1.2 车间设施布置方法 ·································································· 21

4.2 基于 SLP 的设施布置优化 ······························································ 22

4.2.1 主轴机加工车间物流相关性分析 ················································ 22

4.2.2 主轴机加工车间非物流相关性分析 ············································· 27

4.2.3 综合相互关系分析 ·································································· 30

4.2.4 主轴机加工车间布局改进方案设计 ············································· 31

4.3 6S 现场管理优化保障措施 ····························································· 34

4.3.1 整理方面的改进 ····································································· 35

4.3.2 整顿方面的改进 ····································································· 36

4.3.3 清扫方面的改进 ····································································· 37

4.3.4 清洁方面的改进 ····································································· 38

4.3.5 素养方面的改进 ····································································· 38

4.3.6 安全方面的改进 ····································································· 38

4.4 本章小结 ··················································································· 40

第 5 章 主轴机加工车间生产物流系统优化仿真 ·········································· 41

5.1 物流系统仿真方案设计 ································································· 41

5.1.1 主轴生产物流系统描述 ···························································· 41

5.1.2 仿真整体方案设计 ·································································· 41

5.1.3 仿真目标 ·············································································· 42

5.1.4 建模原则 ·············································································· 42

5.1.5 约束条件 ·············································································· 43

5.2 建立生产流程仿真模型 ································································· 43

5.2.1 数据的收集及整理 ·································································· 44

5.2.2 建立优化前仿真模型 ······························································· 45

5.2.3 建立优化后仿真模型 ······························································· 50

5.2.4 实现仿真运行 ········································································ 51

5.3 仿真模型优化前后效果评价 ··························································· 51

5.3.1 仿真结果数据统计 ·································································· 51

5.3.2 仿真优化结果评价 ·································································· 53

5.4 本章小结 ··················································································· 54

结 论 ································································································ 55

附 录 ································································································ 57

附录 I 渣浆泵主轴加工工艺过程表 ···················································· 57

附录 II 渣浆泵主轴加工工艺过程图 ··················································· 59

附录 III 主轴机加工车间物流与非物流影响因素调查问卷 ······················· 60

参考文献 ····························································································· 61

攻读硕士学位期间发表的论文 ·································································· 61

致 谢 ································································································ 67

第 1 章 绪 论

1.1 研究背景及意义

1.1.1 研究背景

伴随着世界经济迅速发展,各行各业都在如火如荼的进行着,尤其制造业更是"如日中天".而我国从上世纪 80 年代初以来,制造业飞速发展,现已位居世界制造业大国行列之中,许多先进的生产技术接踵而至[1].然而,由于制造业迅速发展也导致各个传统的制造型企业面临着前所未有的竞争与压力,希望能够更好的把握住变革所带来的机遇,从而转型升级.通过有效降低制造成本,缩短产品的生命周期,减少完全不必要的浪费,保证质量合格,给予更加周到的服务来真正满足不断变化市场和客户的最终需求,能给本身企业带来更大的利润收入,进一步在激烈竞争中得以生存及发展.

对于制造型企业,产品制造成本往往是投入较大的一部分,因此,更多领域开始探求新的生产方式,希望通过学习和"取经"的方式以此来建立数字化车间或创建智能化工厂,并通过开发信息管理制造系统,由传统的实物型制造向知识型转变,以其尽可能小的成本和最短的时间投入为企业带来更多、更大的利润.制造系统在飞速发展的同时,对生产车间布局规划要求也更为严格,布局必须具有良好的适应性、协调性和重构性等,从而满足新的制造系统.与此同时,为了更好满足消费者"日新月异"的多样化需求,要求制造型企业能够更加快速响应市场变化.而且全世界精益生产、多品种小批量、大规模定制、虚拟企业等[2]多种生产模式的出现,制造型企业更需要对车间布局方面尤其重视起来.

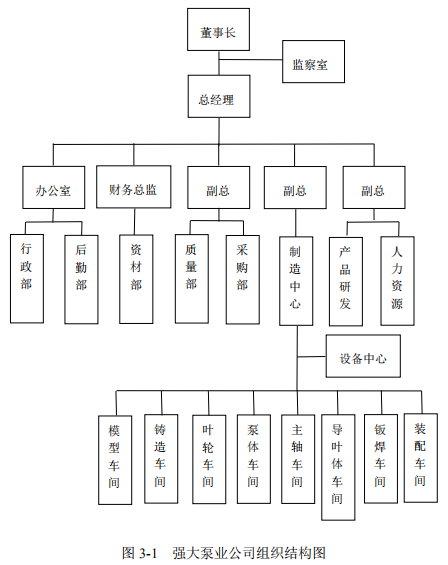

作为经营规模曾居于亚洲第一,世界第二地位的石家庄强大泵业集团,泵类产品的销量一直处于遥遥领先,然而由于经济次贷危机和行业升级改造的影响,现在仍处于经济低迷期.随着企业职工报酬、保险及公积金增加,并且技术工人招聘难,企业使用数控设备代替普通设备实现多机床看管,目前的车间布局已不能更好满足生产要求,导致机加工车间的生产布局很大程度上有碍企业的发展,迫切需要按照数控机床多机床看管重新布置设备.通过在企业主轴机加工车间的实地调研发现,车间存在设施布局不科学、车间布局现场混乱等问题,因此如何改善主轴机加工车间的生产状况是当前的重中之重,企业需要借搬迁之际对该车间进行重新布局.

1.1.2 研究意义

车间布局的目标就是车间的人、财、物得到最大发挥的利用,保证人流、物流、信息流得到及时有效的传达与流通,即生产制造车间以最低的成本、最小的投入换来最大的经济利益,使企业在竞争日益强烈的竞争中得以生存及更好的发展.制造型企业在产品制造加工过程中,只是在材料运输、物资存储等非生产阶段的成本就高达 20%到 50%[3],故而车间布局的好坏必然决定了企业中产品制造系统的整个生产过程,良好的车间布局在很大程度上能够有效发挥资源的使用价值[4],达到人、财、物的充分利用,减小产品的加工时间,降低企业制造过程中的物流成本,优化工艺流程,提升产品的生产效率,增加企业利润等诸多方面起着重要的作用[5].然而在现实生活中,众多企业往往最为容易忽略的一点就是对车间布局的规划和设计,车间布局并不是一蹴而就后的"万事大吉",这样的话必然会淘汰更多的制造企业,不能够满足现代生产车间的生产需求.车间设备布置又需要打地基,一般布置好后除重大原因很少改变,因为重新布置需要新打地基(需要固化时间)等工作量大、时间很长.而且为了进一步满足客户对多品种、小批量产品日益增加的需求,工业工程中(IE)6S 现场管理在车间布局中也发挥出越来越重要的作用.因此,基于 6S管理的现代化车间布局研究将是一个极其重要的环节.

本次研究以强大泵业主轴机加工车间布局为研究对象,根据原车间布局现状进行综合分析并找出其中所存在的问题[6-7],通过重新车间布局对其进行一一改进,同时基于 IE 的方法对其车间布局现场进行改善,提出车间 6S 优化保障措施,之后借助于 Arena 15.10 仿真技术对前后两个车间布局的主轴生产系统进行优化仿真,对比分析该生产物流系统的服务水平与基本功能,并对运行结果进行效果对比验证及评价,为企业更好的改进与发展提供技术支持.因此,本次研究意义有以下几个方面:

(1)优化车间设施布局 以强大泵业公司主轴机加工车间为研究背景,对其车间布局重新研究设计,并基于 IE 方法提出 6S 各种优化保障措施,后期通过仿真技术对主轴生产物流系统进行建模,并做出对比分析和评价,使资源得以充分利用,为制造生产系统和物流仿真的相结合奠定了一定的理论基础.

(2)缩短生产周期 通过对该车间的合理布局,优化布局中所存在的问题,使每个操作工位得到恰当有效的布置,减少完全没必要的运输和等待时间,提高整个主轴的生产效率,并对其生产现场提出合理的优化保障建议,有效加强了车间管理.

(3)搬运路线最优化 高效的搬运路线系统,避免不合理的物流,能减少停留、等待及快速储存的时间,从而缩短生产周期,使搬运工作量强度到达最低.

(4)最大性发挥资源的使用价值 对车间设备的合理布置,使其尽可能发挥最大的作用,从而利用率得以提高并保证产能输出,还可以为将来设备替换或更新预留出合理的可用空间,同时也为类似机加工车间布局提供参考价值,进一步促进制造企业的发展.

(5)确保科学的人性化布局 工人可以在安全、健康、舒适的作业环境中进行工作,从而在很大程度上提高工人的积极性,保证主轴的生产效率.

1.2 国内外研究现状分析

1.2.1 设施布局规划研究现状

车间布局问题其实可以归为设施规划问题中的一种,是当前所有制造型企业应面对的主要生产问题之一.在国内,系统布置设计一经引入,很多学者对该系统进行了深层研究、改造和完善,大量的制造企业也对其产生了浓厚的兴趣并开始学习起来,希望能将其运用到产品制造过程中去,为企业发展带来更大的经济效益[8].对于该问题的研究,我国更多是集中于车间结构布置和物流路径规划这两种方面进行研究.前一个方面研究分为系统布局和单元布置这两个方面,后一个方面研究包括单行、多行布局路径规划.我国在车间布局规划这些方面拥有着很多成功的案例,有的还被应用到酒店布局的规划、超市布局的规划和办公室布局规划等.如祝恒云等人(2009)借助于一种新的模拟蚁群算法对车间单元的动态布置进行了设计,并利用仿真进行模拟研究,验证了其方法的可行性,取得了很大的成果[9];王炳杰等人(2010)采用 SLP 法对摩托车工厂进行布局研究,对此设计出了很多的方案,并加以分析评价研究,找出最佳的方案然后在工厂付诸于实施,生产效率比以往提高了18%,经济效益大大增加[10];汤文成等人(2010)在设计风电塔筒车厂布局的过程中,根据设计程序对作业单位和生产流程进行逐步分析,并深入研究它们之间的联系,成功地制定出了更为合理的车间布局,有效的缩短了产品生命周期,保证了设计质量[11];陈科楼等人(2011)也使用了 SLP 方法对钢铁厂的布局进行了设计,经充分考虑企业内部和外部物流情况的条件下,设计出工厂最佳的总体方案,并进行系统实施[12];陈华伟等人(2012)利用物流仿真技术对动态路径的规划进行了研究,减少了搬运距离,节省更多不必要的工作时间,有效减轻了工人的劳动强度[13];管超等人(2019)提出把一组部门分别布置到多个车间的新型多车间设施布局,并结合多目标粒子群优化算法进行优化及评价,取得了显着的成果[14];关健等人(2019)针对双排布置模式组合与连续的难题,提出了基于分解的 DRLP 新算法,将其分为两个子问题,一是采取局部搜索来优化该布置序列问题;二是采用粒子群算法优化相邻设施之间的可调间隙,最终显示,该算法在解决 DRLP 问题上极为有效[15].SLP方法不仅可以被应用在制造业方面,在其他领域同样也可以采用此种方法.刘玲媛等人(2013)利用 SLP 方法对超市设置上进行布局,通过实地调研并统计顾客的流动量,挖掘其中潜在的数据联系,从而选出更好的布置方案[16].

在国外,有关设施布局规划设计研究要从 1957 年 Koopmans 等学者对静态设施布局研究开始,将其定义为工业发展史上关键的问题[17].从此,关于车间布局问题的各种技术与方法如雨后春笋般争相涌现了出来.大量专家们共同努力,一边将 SLP的方法进行研究和完善,一边将其运用到其他领域的实践中去.Mohammed Dahane等人(2018)针对可重构环境下的机器布局问题,通过采取穷举搜索的启发式算法来充分考虑实际生产过程中的各个约束,确定各自最佳的机器布局方案,从而验证其方法的适用性[18];Elif Ozgormus 等人(2018)采取数据驱动和优化相结合的方法成功找到某街区杂货店提高收入的最佳布局,并通过禁忌搜索的启发式搜索法得到了有效的验证[19];Jessica Fredby 等人(2018)提出了新型的数字化工厂布局工具,在有限条件的约束下,通过模型关系、人机工效评分及数字人体模型自动计算来优化机器布局,并在某有关工业案例中得到有效测试[20];Erik Flores Garcia 等人(2018)通过采取仿真模拟高不确定性条件下的三个案例进行设施布局优化研究,以此降低其不确定性,结果表明效果程度颇佳[21];Betül Turano?lu 等人(2018)通过科学合理计算时间的条件下,采取细菌觅食优化算法对动态设施布局问题进行求解并测试,成功得到最为满意的动态布局[22];Garcia-Hernandez 等人(2019)采用珊瑚礁优化算法验成功验证 UA-FLPs 时求解过程中的显着性能,为解决关于不等面积设施布局的复杂问题奠定了理论基础[23];Sara Masoud 等人(2019)利用仿真模拟优化框架,并结合有效地布局算法,确定了更加适宜蔬菜嫁接苗圃的设施布局设计和资源配置[24].

综上所述,很多国内外学者都不断致力于设施布局规划的研究,其中最具代表性的就是 SLP 方法,它被广泛应用于制造业、服务业、餐饮业等各个领域[25],对于设施布局规划该方法不失为最为行之有效的方法.根据以上文献研究,更加有力的说明 SLP 方法对于设施布局规划进行科学理论研究的必要性.

1.2.2 Arena 仿真软件应用现状

由于计算机技术的不断发展,各种仿真方法也都相继应运而生[26],快速成为一门跨学科的综合性技术[27],因其实用性强、应用面广,可视化程度高,被越来越多的人所认可.Arena 仿真便是其中主要仿真软件之一,在生产系统、物流系统、服务系统等不同方面都可以快速有效地模拟实际的复杂系统,进行模型构建和有关参数设置,而且能够更好地对运行结果中所表现出的问题进行有效的分析和处理,近些年以来,很多国内外学者对此不断进行了深入研究.

有关 Arena 仿真的应用研究,国内通常是借助 Arena 软件对企业的生产流程、服务流程等不同方面进行模型构建,通过不断运行和调试找出运行结果中所表现出来的问题,对此制定出一些行之有效的改进措施,进行效果对比分析并做出相关合理的评价.唐梦(2012)借助 Arena 仿真软件对制造企业 JX 的生产流程进行仿真研究和分析,针对瓶颈环节制定出多种方案并一一模拟,基于实际能力,确定出最佳的方案[28];梁露琴(2016)通过仿真模拟货车装配生产流程,找出运行结果中表现出来的问题,对此细化其瓶颈工序,合理有效的缩短空闲时间,提出关于装配生产流程的优化方案,并对改善前后的仿真效果进行有效的对比分析,验证其方案的可行性[29];杨波(2016)以北京南站高铁客运站服务过程为研究对象,借助 Arena 仿真软件模拟该过程,判断出其瓶颈环节,进而制定出相应的优化改进方案,最终显示,Arena 仿真在提升髙铁客运站的综合服务水平有着良好的优化效果[30];王鹏飞(2017)在基于综合技术、重叠分解技术等方法下,通过 Arena 构建并模拟混杂制造系统,成功解决其系统过程中常出现的问题,表明了多方法相结合运用的高效性[31];崔杨等人(2017)借助 Arena 模拟银行服务系统,成功分析了因等待导致顾客流失的变化[32];杜豫川等人(2017)模拟校园停车系统,为校园停车管理策略提供了参考价值[33];张磊等人(2019)通过 Arena 仿真模拟大沽沙航道,更加直观的反映出目前该航道的通过能力,并做出有效的评价分析,为其后期发展及研究奠定基础[34];婉小维(2019)借助 Arena 模拟某超市收银台系统,有效缓解顾客等待时间[35].

国外在物流仿真软件研究、开发及应用领域方面发展也比较迅速,关于 Arena仿真软件应用比较广,模型极其容易构建,功能相对完善,有很强的实用性.该软件主要集中侧重于两个方面的研究,一是构建模型处理实际过程中所出现的问题,二是对现有模型进行再次开发优化研究.S. S. Chauhan 等人(2009)借助 Arena 模拟自动导引车辆系统,以此成功得到该系统的最优布局和路线[36];Melouk S 等人(2012)借助 Arena 模拟某钢铁制造过程,针对改善前后的运行结果进行比较分析,成功验证了 Arena 应用的高效性[37];Napsiah 等人(2013)借助 Arena 软件构建模拟某生产线布局,发挥出最大资源利用价值[38];Yanchun Pan 等人(2013)借助 Arena 模拟拆除车辆路线,通过运行有效排除影响路线的各个因素[39];Mohammad Hossein Rad 等人(2014)借助 Arena 模拟某制造系统,并通过 TOPSIS 工具从中选出了最优的改进方案,表明多方法有效结合在提升工作效率方面发挥着显着的作用[40];Kamrani 等人(2014)借助 Arena 模拟某一十字路口高峰时期客流量,对于瓶颈问题专门制定出有效的改进方案,从而降低了排队等待时间,结果显示交通服务系统同样也可以利用 Arena 仿真软件进行模拟优化[41];Ghaleb 等人(2014)借助 Arena 模拟学生餐厅排队买餐,对此制定出若干个缓解等待的方案,从中确定了最佳方案[42];Govinda A等人(2014)借助 Arena 模拟河流航道,根据输出的主要指标有效评估出该航道船舶数量为多少更合适[43];Kurkalova(2017)对于 Arena 仿真应用认为不仅能够节约资源,而且还能够有效解决实际问题[44];Hulya 等人通过借助 Arena 模拟某公司的运作管理,并选择 Pro Model 工具对主要监测指标进行评估,指出导致问题的因素,对此制定出相应的措施进行改进,最终得到了有效的评估[45].

总之,Arena 软件不仅被应用到制造业、物流等多种领域,还延伸到了第三产业及云仿真模型的构建[46],因 Arena 仿真软件可以有效的对复杂系统进行模型构建,可以通过专业的分析报告和优化功能对其问题提出合理的决策,而且又因为其功能的普遍实用性在很多研究中都得以证实,所以本课题借助 Arena 仿真软件对强大泵业主轴的制造过程进行物流系统仿真.

1.3 研究内容

根据对主轴机加工车间的生产制造系统及作业现场进行实地调研,详细分析主轴机加工车间生产布局现状,结合获取及整理的历史数据,借助科学有效的理论方法对其机加工车间生产布局进行深度研究[47],找出所存在的问题.在阅读大量文献资料的基础上,采取 SLP 方法对主轴车间布局进行详细规划和设计,制定出相应的车间方案,同时又基于 IE 的 6S 管理方法对其车间进行现场改善研究,提出车间优化保障措施,之后借助于 Arena 15.10 仿真软件对前后两个方案中的主轴生产物流系统进行优化仿真,通过对比分析及评价仿真结果中所表现出的主要观测指标,从而优化该车间内部结构设施,提高主轴的生产效率,降低物流运输成本[48-49],为企业进一步发展提供基础保障并取得更大的效益,同时也为企业决策提供相对科学的理论依据.其中主要研究内容如下:

(1)主轴机加工车间布局现状分析 通过对石家庄强大泵业公司进行调查,主轴机加工车间的布局对主轴制造系统有一定程度上的影响[50],详细调查及分析主轴机加工车间布局现状,重点分析了其资源基础条件和车间布局中所存在的问题.

(2)主轴机加工车间布局方案设计 在对原主轴机加工车间布局具体分析的基础上,确定主轴机加工车间物流与非物流之间的综合影响因素[51],画出最初的作业位置相关图,不断调整与验证,直到制定出最优的车间布局方案,并基于 IE 对其车间布局提出具体的 6S 优化保障措施.

(3)主轴机加工车间生产系统优化仿真 主轴机加工车间经过重新布局和现场管理的背景下,借助于 Arena 15.10 仿真软件对主轴机加工车间的生产物流系统进行了仿真优化.首先对主轴的制造过程进行了简化,随后设计出仿真的总体方案,收集并统计了有关物流仿真的历史数据.在满足建模原则的基础上,又明确了仿真目标和约束条件,详细说明并介绍了模型所涉及到的模块,建立出优化前后的仿真模型,而且对仿真运行结果所表现出的主要观测指标进行了效果对比分析及评价.

…………由于本文篇幅较长,部分内容省略,详细全文见文末附件

结 论

本课题通过大量阅读车间设施布局、6S 管理及 Arena 仿真软件应用实例等有关文献的基础之上,对主轴机加工车间设施布局进行了详细的了解并对该车间布局优化研究所涉及的 IE 方法和物流仿真技术进行了简单概述,课题以强大泵业主轴机加工车间布局研究为对象,综合分析该车间主轴生产的实际情况,对主轴机加工车间布局不合理、作业单位利用不充分等问题进行成因分析,重新设计出新的主轴机加工车间布局方案,并基于 IE 方法提出车间 6S 优化保障措施.同时简化主轴机加工车间生产流程,运用 Arena 15.10 仿真软件建立主轴机加工车间生产物流系统模型,对改进前后的两个模型进行运行及对比分析,以此来验证优化之后的效果并作出相应的评价.此次研究的具体结论和显着成果有如下四个方面.

1)通过对强大泵业主轴机加工车间实地调研,收集布局现状、物流路线、搬运距离、物流量等相关数据资料并加以分析整理,找出该生产布局过程中所存在的问题.之后采用定性和定量相结合的分析方法对主轴机加工车间布局展开研究,从而重新设计出新的车间布局方案.

2)结合主轴机加工车间实际生产情况,采用 IE 方法对其车间布局提出具体的6S 优化保障措施,从而提高主轴机加工车间的生产效率,并减少主轴生产成本.

3)借助于 Arena 15.10 仿真软件对主轴机加工作业进行建模和仿真,在简化主轴生产流程的基础上,合理划分生产流程中所涉及到的检查、加工单元,进一步获取相关有效数据并整理,而后设置出相应的模块参数,按照主轴机加工车间的实际生产情况,设定相应的约束条件,而后进行运行仿真.对比分析主轴机加工车间优化前后这两个仿真模型运行结果中的主要观测指标,采用科学定量的方法以此来有效验证该车间改进之后的可行性和科学性.

4)通过以上的车间优化研究,有效的解决车间中所存在的问题,生产效率和设备利用率等主要指标在仿真中都得到了一定程度上的提高,这些都与企业效益息息相关的.

鉴于实际生产过程较为复杂,其间面临的诸多问题又存在突变性和随机型,因此虽然此次研究在一定程度上实现了 Arena 15.10 软件的一部分基本功能,但该仿真软件对于一些大型的生产系统还存在一定程度上的局限性,而且又因研究时间不够及自己自身能力和知识有限等一些因素的影响,论文还有很多待校正和不足之处.

1)研究中所采用的 Arena 15.10 软件系统实体数量不能大于 150 个,如果在大型生产仿真系统中实体数量必然不能满足需求,仅仅把相对较小的工序合成一个生产单元以此来解决实际中存在的问题,其中必然会存在一定的误差.

2)实际所收集到的该车间作业数据不够全面和仿真时间长短,这些都将对仿真运行结果产生一定程度上的影响,而且对主轴生产流程研究还不太详细与具体,同时主轴仿真模型运行中并没有考虑到主轴实际生产过程中所引起的各种可能发生的突发情况,如加工设备故障、毛坯供货不及时等都会使所构建的仿真模型偏离实际的生产系统.

因此,在未来的研究生涯道路上,应尽最大可能地降低约束条件对实际生产系统过程中产生的影响,具体分析和测量应更加细化,以此确保收集的数据准确、可靠,同时应致力于 Arena 仿真软件在实际生产过程中的研究,实现其真正的实际应用价值.

参考文献

[1] 丁国涛. 基于云结构的数控系统关键技术研究. [华中科技大学硕士论文]. 武汉: 华中科技大学, 2016

[2] 张卫平. 面向中小企业的产品快速设计和工艺集成系统的研究. [东南大学硕士论文]. 南京:东南大学, 2006

[3] 王春瑞. 基于 SLP 方法的 RX 公司车间设施布局研究. [东北农业大学硕士论文]. 哈尔滨: 东北农业大学, 2014

[4] 赵海飞. 基于多目标果蝇算法面向低碳的车间布局与调度集成优化. [华中科技大学硕士论文]. 武汉: 华中科技大学, 2016

[5] 彭珉珺. 制造业生产物流成本影响因素分析. 现代商贸工业, 2017(02): 29-30

[6] 安迪. 基于 SLP 和 Flexsim 的发电机车间布局研究与评价. [兰州理工大学硕士论文]. 兰州:兰州理工大学, 2016

[7] 罗来根. NG 企业生产车间设施布局分析与改善研究. [华东交通大学硕士论文]. 南昌: 华东交通大学, 2014

[8] 安佰健. 浅谈煤矿综采工作面顶板的管理. 内蒙古煤炭经济, 2016(14): 56-57

[9] 祝恒云, 叶文华. 模拟退火粒子群算法在动态单元布局中的应用. 中国机械工程, 2009, 20(02): 181-185

[10] 周康渠, 王炳杰, 刘纪岸, 姚长鑫, 张瑞娟. 摩托车发动机装配线在制品控制建模与仿真. 计算机集成制造系统, 2010, 16(11): 2449-2453

[11] 郑松涛, 汤文成, 陈昀. SLP 法在风电塔筒厂区总平面布置中的应用. 工业工程与管理, 2010,15(01): 116-120

[12] 周尔民, 陈科楼. 基于 SLP 的钢铁厂总体布局设计. 工业工程, 2011, 14(03): 106-109

[13] 陈华伟. 离散制造系统建模与仿真技术的研究现状与发展趋势分析. 中国自动化学会系统仿真专业委员会, 2012: 6

[14] Chao Guan, Zeqiang Zhang, Silu Liu, Juhua Gong. Multi-objective Particle Swarm Optimizationfor Multi-workshop Facility Layout Problem. Journal of Manufacturing Systems, 2019, 53

[15] Jian Guan, Geng Lin, Hui-Bin Feng, Zhi-Qiang Ruan. A Decomposition-based Algorithm for theDouble Row Layout Problem. Applied Mathematical Modelling, 2019, 77

[16] 黄泽圳, 彭维文, 刘玲媛, 陈佳勉. 基于 SLP 的超市区域布置调研及优化. 物流工程与管理,2013, 35(11): 122-124

[17] Koopmans T C, Beckmann M. Assignment Problems and the Location of Economic Activities.Econometrica, 1957, 25(1): 53-76

[18] Hichem Haddou Benderbal, Mohammed Dahane, Lyes Benyoucef. Exhaustive Search BasedHeuristic for Solving Machine Layout Problem in Reconfigurable Manufacturing System Design.IFAC PapersOnLine, 2018, 51(11)

[19] Elif Ozgormus, Alice E. Smith. A Data-driven Approach to Grocery Store Block Layout.Computers & Industrial Engineering, 2018

[20] Peter M?rdberg, Jessica Fredby, Klas Engstr?m, Yi Li, Jonatan Berglund, Johan S. Carlson, JohanVallhagen. A Novel Tool for Optimization and Verification of Layout and Human Logistics inDigital Factories. Procedia CIRP, 2018, 72

[21] Erik Flores Garcia, Enrique Ruiz Zú?iga, Jessica Bruch, Matias Urenda Moris, Anna Syberfeldt.Simulation-based Optimization for Facility Layout Design in Conditions of High Uncertainty.Procedia CIRP, 2018, 72

[22] Betül Turano?lu, G?kay Akkaya. A New Hybrid Heuristic Algorithm Based on Bacterial ForagingOptimization for the Dynamic Facility Layout Problem. Expert Systems With Applications, 2018,98

[23] L. Garcia-Hernandez, L.Salas-Morera, J. A. Garcia-Hernandez, S. Salcedo-Sanz, J. Valente deOliveira. Applying the Coral Reefs Optimization Algorithm for Solving Unequal Area FacilityLayout Problems. Expert Systems With Applications, 2019, 138

[24] Sara Masoud, Bijoy Dripta Barua Chowdhury, Young-Jun Son, Chieri Kubota, Russell Tronstad.Simulation Based Optimization of Resource Allocation and Facility Layout for Vegetable GraftingOperations. Computers and Electronics in Agriculture, 2019, 163

[25] 王云霞. 基于 ERP 系统的成本预算管理研究. 现代商贸工业, 2016, 37(34): 256-257

[26] 陈思云, 秦艳超. 基于 Arena 的汽车备件仓库资源配置优化研究.武汉理工大学学报(信息与管理工程版), 2014, 36(03): 324-327

[27] 刘永华, 吴玉娟. 基于职业岗位能力的高职机电一体化技术专业课程体系构建.轻工科技,2014, 30(12): 158-159

[28] 唐梦. 制造企业生产流程的 Arena 仿真与优化研究. [成都理工大学硕士论文]. 成都: 成都理工大学, 2012

[29] 梁露琴. 基于 Arena 的低速货车生产企业整车装配生产流程的优化. [广西大学硕士论文]. 广 西: 广西大学, 2016

[30] 杨波. 基于 Arena 仿真的高铁客运站服务水平优化研究. [北京交通大学硕士论文]. 北京: 北京交通大学, 2016

[31] 王鹏飞. 基于 Arena 的混杂制造系统仿真技术研究. [兰州理工大学硕士论文]. 兰州: 兰州理工大学, 2017

[32] 崔杨, 李永哲, 张良. 基于 Arena 的银行服务系统仿真分析. 吉林化工学院学报, 2017, 34(09):22-26

[33] 杜豫川, 吴沁喆, 俞山川. 基于 ARENA 的校区停车仿真模型及策略研究. 交通与运输(学术版), 2017(01): 82-86

[34] 张磊, 李晓松, 李振京. 基于 Arena 仿真的天津港大沽沙航道通过能力研究. 水道港口, 2019,40(03): 362-366

[35] 婉小维. 基于 Arena 的大超市收银台系统仿真研究. 现代信息科技, 2019, 3(06): 92-93

[36] Anjali Awasthi, S. S. Chauhan, S. K. Goyal. A Simulation Model for Parts Selection and Routingin Manufacturing Systems. IFAC Proceedings Volumes, 2009, 42(4)

[37] Melouk S,Freman N, Miller D, et al. Simulation Optimization-based Decision Support Tool forSteel Manufacturing. International Journal of Production Economics, 2012

[38] Mohd Azrin Bin Mohd Said, Napsiah Binti Ismail. Virtual Production Line Layout ModelingUsing Arena Simulation Software. Applied Mechanics and Materials, 2013, 2622(393)

[39] Yanchun Pan, Liang yan. Design of Modeling & Simulation Optimization Systems forSDVRP Based on Arena. Educational and Management, 2013

[40] Mohammad Hossein Rad. The Efficiency Analysis of a Manufacturing System by TOPSISTechnique and Simulation . Industrial and Systems Engineering, 2014

[41] Mohsen Kamrani, Sayyed Mohsen Hashemi Esmaeil Abadi, Saeed Rahimpour Golroudbary.Traffic Simulation of two Adjacent Unsignalized T-junctions During Rush Hours Using ArenaSoftware. Simulation Modelling Practice and Theory, 2014, 49

[42] Ghaleb, Maggeed. Modeling and Simulation of Queuing System Using Arena Software. FifthInternational Conference on Industrial Engineering and Operations Management, 2014

[43] Govinda A, KI-HWAN B. Simulation Annalusis of the Ohio River Waterway TransportationSystem. IIE Annual Conference, 2014: 2612-2621

[44] YLyubov A. Kurkalova, Lemuria Carter. Sustainable Production: Using Simulation Modeling toIdentify the Benefits of Green Information Systems. Decision Support Systems, 2017

[45] Hulya, Julie Yazici. Simulation Modeling of a Facility, Layout Inoperation Management Classes,Simulation & Gaming, Vol: 73-87

[46] 杨晨, 李伯虎, 柴旭东. 面向云制造的云仿真支撑框架及应用过程模型. 计算机集成制造系统, 2012 (07): 1444-1452

[47] 吴香菊, 贾敬立, 赵雨森, 靳学东. 信息不对称理论在黄河防洪预案编制中的应用. 人民黄河, 2002(11): 18

[48] 蒋涛. 政府作用视角下青岛西海岸经济新区产业升级研究. [河北大学硕士论文]. 保定: 河北大学, 2013

[49] 姜明. 某企业车间物流建模与仿真分析. [上海交通大学硕士论文]. 上海: 上海交通大学,2012

[50] 刘明周, 邵将, 葛茂根, 刘从虎, 刘长义, 温海骏. 基于不确定测度的再制造曲轴径向跳动多元非线性映射模型. 机械工程学报, 2015, 51(17): 106-113

[51] 虞祖跃, 陆志强. 基于系统化设施布置方法的 M 公司工厂布局改善. 机械制造, 2017, 55(04):91-94

[52] 企业之窗. 中国有色冶金, 2008(01): 69-73

[53] 房崇琴. 现代化企业生产管理标准化建设的路径分析. 中国标准化, 2017(04): 217

[54] 何建平. 探究企业内部控制体系的优化. 全国流通经济, 2017(36): 19-20

[55] 张玉涵, 李莉. 大学生关于铁路安检服务心理满意度的调查研究. 产业与科技论坛, 2018,17(14): 145-147

[56] 马诗雯. 鞍重股份有限公司车间布局优化研究. [吉林大学硕士论文]. 长春: 吉林大学, 2018

[57] 窦彦月. HM 公司小电机总装车间物流系统优化. [河北科技大学硕士论文]. 石家庄: 河北科技大学, 2018

[58] 姜立辉. 基于仿真的精益生产控制策略比较研究. [天津大学硕士论文]. 天津: 天津大学,2009

[59] 陶颖, 徐晓媛, 孙子秋, 孙毅. 基于 Jefferson 量表对药学生同理心水平的研究. 中国药物经济学, 2018, 13(06): 9-13