摘 要

制造系统设计为工程设计的核心部分之一.在工程设计中,宏观层次为工厂设计,中观层次为生产线设计,微观层次为工作站设计.在这些设计内容中,工厂设计占有了重要的位置.在新工厂规划阶段,工厂的设计方案直接决定了投产之后整个工厂的宏观物流状况及运作效率,且工厂设计属于具有"一次性"特点的工程设计.目前设计院以及一些公司的相关部门如工艺技术部等为负责新工厂规划的主要部门,这些部门在进行规划时主要依据经验或参考其他同行业公司的成型方案进行设计,缺少较为完善的设计理论方法做支撑.对于装配线设计,研究成果多数集中于装配线平衡以及算法优化方面.

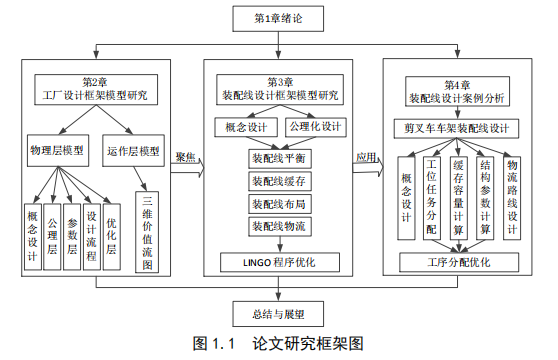

本文建立工厂设计框架模型,并聚焦于中观装配线设计,建立装配线设计框架模型,给出设计参数体系.具体内容如下:

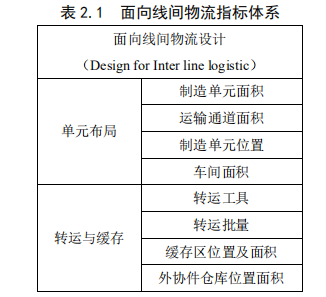

1.将概念设计应用于工厂设计,分析客户需求、功能分解并得出初步的工厂布局结构.基于精益、智能、生态、人性化等理念,利用公理化设计理论从宏观工厂、中观产线、微观工作站三个层面进行功能分解,得出完整的工厂设计流程.建立面向线间物流、面向线体柔性、面向线内物流、面向人机工程学等参数体系.本文以工厂中三种产品价值流图为基础,采用利润加权法得出工厂三维价值流图,进而得出工厂在运作层面的性能参数.物理层模型和运作层模型共同构成工厂设计框架模型.

2.本文由工厂设计聚焦到装配线设计,将概念设计应用于装配线设计,利用QFD 方法分析需求,得出实现产线功能的对应结构如转运工具等.以精益装配为总需求利用公理化设计理论得出从平衡到缓存、布局、物流设计的装配线设计流程,并建立设计参数体系.最后,通过程序优化参数,得出最优方案,并在平衡过程中考虑任务复杂性,使平衡更加合理.

关键词:概念设计,公理化设计,工厂设计,装配线设计,面向型产品设计

ABSTRACT

Manufacturing system design is one of the core parts of Engineering design. Inengineering design, the macro level is factory design, the middle level is productionline design, and the micro level is workstation design. In these design contents,factory design occupies an important position. In the planning stage of the new factory,the design plan of the factory directly determines the macro logistics situation andoperation efficiency of the whole factory after putting into operation, and the designof the factory belongs to the engineering design with "one-off" characteristics. Atpresent, the design institute and the related departments of some companies, such asthe Ministry of Technology, are the main departments responsible for the planning ofnew factories. These departments mainly design according to experience and referringto the shaping plans of other companies in the same industry, there is no relevanttheoretical guidance for the design. For the mid-level assembly line design, most ofresearch results focus on assembly line balance and algorithm optimization.

This paper establishes the factory design framework model, focuses on themeso-assembly line design, establishes the assembly line design framework model,gives the design parameters system. The details are as follows:

1. Conceptual design is applied to plant design, and customer requirements,functional decomposition and preliminary plant layout are analyzed. Based on theconcepts of lean, intelligence, ecology and ergonomics, axiomatic design theory isused to decompose functions from three levels: macro-factory, meso-production lineand micro-workstation, and a complete factory design process is obtained. Theparameter system for inter-line logistics, line-body flexibility, in-line logistics andergonomics is established, and detailed design parameters are given. Based on thevalue stream maps of different products in a factory, this paper uses the profitweighting method to get the three-dimensional value stream maps of the factory, andthen obtains the performance parameters of the factory at the operational level. Thephysical layer model and the operational layer model together constitute the factorydesign framework model.

2. This paper focus from factory design to the assembly line design, conceptualdesign is applied to assembly line design, and QFD is used to analyze therequirements, and the corresponding structures such as transfer tools to realize theproduction line functions are obtained. Taking lean assembly as the total requirementand using axiomatic design theory, the assembly line design process from balance tobuffer, layout and logistics design is obtained. The design parameters system isestablished to allocate design parameters for the design process. Finally, the optimalscheme is obtained by optimizing the parameters of the program, and task complexityis added to the process, making the balance more reasonable.

Key words: Conceptual Design Axiomatic Design Factory DesignAssembly line design DFX

目 录

摘 要......................................................................................................... I

ABSTRACT...............................................................................................II

第一章 绪论.............................................................................................1

1.1 研究背景 ........................................................................................1

1.2 国内外文献回顾 ............................................................................1

1.2.1 设计方法与工厂设计..............................................................1

1.2.2 装配线设计..............................................................................5

1.3 研究目的与意义 ............................................................................6

1.4 论文研究内容与思路....................................................................6

1.4.1 论文研究内容..........................................................................6

1.4.2 论文研究思路..........................................................................7

第二章 工厂设计框架模型研究 ............................................................9

2.1 框架模型概述 ................................................................................9

2.2 物理层建模过程 ............................................................................9

2.2.1 概念设计..................................................................................9

2.2.2 公理化设计过程....................................................................14

2.2.3 参数层确定............................................................................15

2.2.4 设计流程................................................................................17

2.2.5 优化层设计............................................................................18

2.2.6 完整物理层模型....................................................................18

2.3 运作层模型 ..................................................................................20

2.3.1 运作层模型概述....................................................................20

2.3.2 运作层模型举例....................................................................21

2.4 本章小结 ......................................................................................22

第三章 装配线设计框架模型研究 ......................................................23

3.1 装配线设计模型概念层..............................................................23

3.2 装配线的公理化设计模型..........................................................25

3.3 装配线设计参数体系确定..........................................................28

3.4 装配线设计流程 ..........................................................................29

3.5 优化层..............................................................................................34

第四章 装配线设计案例研究...........................................................36

4.1 引言 ..............................................................................................36

4.2 案例介绍 ......................................................................................37

4.2.1 产线现状 ...................................................................................37

4.2.2 产线问题分析 ...........................................................................37

4.2.3 设计目标 ...................................................................................38

4.3 设计过程 ......................................................................................38

4.3.1 剪叉车装配线概念设计...........................................................38

4.3.2 剪叉车装配线实体设计...........................................................39

4.4 装配线设计参数优化..................................................................49

4.4.1 装配线平衡优化 .......................................................................49

4.4.2 优化前后方案对比 ...................................................................52

第五章 总结与展望 ..............................................................................54

5.1 全文总结 ......................................................................................54

5.2 研究展望 ......................................................................................54

参考文献...................................................................................................56

附 录.......................................................................................................60

致 谢.......................................................................................................63

第一章 绪论

1.1 研究背景

目前,在产品设计方面,已经有较为完善的设计理论及设计方法,如面向型产品设计、公理化设计理论、TRIZ 方法以及田口设计方法等[1].多数学者采用上述方法取得了大量的研究成果,而且通过不同方法的集成使用产生了很多具有创新性的设计方法.制造企业采用各种先进的设计方法以及工具来设计产品,让企业具有了一定的竞争优势.在制造系统设计方面,主要的研究成果集中在装配线设计上.多数学者针对于装配线平衡、设施布置、算法优化等进行了研究[2-3].而对于制造系统中的最高层次工厂来说,还缺少较为完善的设计理论方法做支撑,多数设计院或者公司的相关部门都是依照经验来设计或者进行模仿设计.故针对工厂设计的理论与方法研究具有重要的理论和现实意义.

装配线设计是工厂设计中的重要内容,与装配线设计相关的学术成果在汽车制造企业中应用广泛.龚轲针对于某汽车零部件生产企业的混流装配线的布局及工位划分进行了设计,提高了产线的效率[4].Luiza Zeltzer 就汽车混流装配线中的制造复杂性水准及量化方法展开了研究,更好的实现了工作站的任务分配[5].目前多数学者都是针对于装配线设计中的某一环节进行设计,如装配线平衡、装配线布局、装配线缓存等,或者对于某一细致的点展开创新研究.如 AmirNourmohammadi 提出了综合考虑准时化零部件供应及装配线平衡的设计方法[6].在装配线设计中需要充分考虑平衡、缓存(Buffer)、物流和布局设计,并在每一个设计环节给出相关的结构设计参数.

1.2 国内外文献回顾

1.2.1 设计方法与工厂设计

1.概念设计

设计的初期应为概念设计,概念设计广泛应用于产品设计之中,可以提供初期的产品设计方案.概念设计是一种具有创新性、多样性的设计方法,其设计过程包含功能-行为-结构三个层面的设计[7].Yong Chen 等人将概念设计的设计过程划分为识别、综合、实施、分析和预测五个阶段[8].阮佳丽利用概念设计中的功能-行为-结构模型,设计出了家居智能化妆镜[9].概念设计在产品设计中的案例较多,但在作者研究中尚未发现将概念设计应用于制造系统设计过程中的研究报道.李安学等人认为,对于新建的大型工厂,由于工程的不可逆性以及设计的一次性,对其开展概念设计是非常有意义的[10].实际上,在工厂设计或装配线设计初期,引入概念设计,可使设计者明确设计思路,初步确定系统使用者的需求及系统功能,并初步得出制造系统结构.

2.公理化设计理论

公理化设计理论(AD)是一种通过分析客户需求、功能需求、设计参数,从而得出设计流程的设计方法,其得出的是一个指导设计者进行设计的框架[11].公理化设计常被应用于产品设计,但也有部分学者将其应用于制造系统设计之中.如王驰使用公理化设计理论,建立了装配线平衡求解流程的蜘蛛网模型[12].刘冠麟提出,公理化设计和行为设计可以结合起来用于设计生产线,并给出了设计步骤[13].Mahmoud Houshmand 基于精益生产应用 AD 重新设计车身装配线,消除了生产中的各种浪费[14].David S. Cochran 和 Vicente A. Reynal 介绍了公理化设计理论在制造系统设计中的应用,并分析了其两大基础功能需求[15].Masmoudi Faouzi 等人展示了一个 AD 应用在生产线设计的案例[16].MartingHelander 以公理化设计理论为基础建立人机工程学设计模型,通过三个案例展示了公理化设计用于工作地及工具设计的方法[17].Xiaoyong Wang 建立了装配工作站的公理化设计模型,其所给模型的功能分解过程是围绕人机工程学展开的[18].综上,可见将 AD 用于工厂设计及装配线设计是非常合理的,通过公理化建模得出有理论支撑的工厂及装配线设计流程,可以使用工厂及装配线设计框架指导设计.

3.面向型产品设计(DFX)

产品设计最终得出的是详细的产品参数,如齿轮设计得出齿数、模数、齿宽等等具体参数,而对于制造系统的设计来说,并没有学者给出设计方案中应该包含哪些结构参数,本文将给出制造系统设计的参数体系.面向型产品设计(DFX)是一种设计方法论,其中的 X 可以有多种定义.刘继红指出,X 可以代表产品的生命周期或者某一竞争要素,也可以自己定义如可靠性、生产率等等[19].DFX本身不是一种设计方法,只为设计提供依据,不断改进产品的相关过程,实现设计的优化[20].DFX 为针对已经给出的设计方案的一种优化方法,对于每一个 X来说,都有一套独立的指标来衡量 X 是否良好.其中,DFX 中 X 的衡量指标都是设计者在设计阶段所特别考虑到的方向,故可针对制造系统确定相应的 DFX设计方法,以其相应的指标体系作为设计指标.

4.价值流

价值流图多用于产品的生产流程改善,是一种诊断工具,发现产品生产各环节的浪费并消除.Shun Jia 等人提出了一种嵌入式价值流图 TVSM,用来减少非切削过程中的能量浪费,实现了能源的精益[21].Jose Arturo Garza-Reyes 等人提出环境价值流图 EVSM 来改善环境绩效并提高环境的效率,从而实现了价值流图在环境可持续性上的应用[22].L. F. Romero 对于价值流图在制造业中的应用做了系统的文献综述,其中也包括一些价值流图在建筑、交通、医学护理等多行业的应用[23].Wenchi Shou 强调价值流图近些年的研究多数限制在了制造行业,作者通过文献综述展示了价值流图在健康护理、建设、产品发展、以及服务等行业的应用[24].Neha Verma 提出了能量价值流图来发展绿色制造,即在价值流图中引入能量线[25].Benjamin Haefner 提出了质量价值流图,引入质量流,从而保证生产过程中的质量达到要求[26].Tobias Meudt 等人提出了 VSM4.0,六个步骤识别生产过程中的信息浪费,从而提高效率(KPI)[27].Gholamreza Heravi 将价值流图应用在了建筑物预制件生产工艺的改进之中,实现了价值流图的应用创新[28].以上学者主要是将价值流应用在了多行业之中或引入了能量、质量等创新,但是他们的研究都是基于产品生产流程层面的,并没有学者将价值流图应用于设计过程之中.其实,价值流图能很好的体现制造系统在运作过程中的种种性能,为此,本文建立三维价值流图作为工厂设计的运作层模型,以其展示工厂的运作性能.

5.工厂设计

对于新工厂的规划,张轶等人采用系统化设施布局(SLP)方法对新厂房进行布局设计[29-31].崔旭辉在 SLP 规划的基础上,引入质量功能展开(QFD)方法对 SLP 中非物流关系做了定量的分析,从而使得车间布局方案更加合理[32].王晓勇针对工厂设计中存在的问题做了一定的研究,建立了基于公理化设计理论的车间规划模型,他将公理化设计理论引入到了车间规划领域,克服了企业界现有的车间规划方法主要基于经验而缺乏理论指导的缺陷[33].齐二石利用精益原则对工厂设计进行分析,给出了工厂设计的公理化分解和映射过程[34].张洪亮等人总结了精益工厂设计应包含的几方面,如人员配备、生产线布局等,且介绍了常见的工厂设计方法如 SLP 方法等[35].江涛等人提出工厂设计应该与精益思想充分结合起来,他给出了精益工厂设计应包含的 5 个关键节点[36].工厂设计需要一个完整的设计流程,设计流程应该是用理论方法分析得出的,并且每一步应该有细致的设计指标,输出的方案应为最优.

6.智能工厂

Shiyong Wang 等人提出了一个简短的智能工厂设计框架,将工业无线网络、云、固定或移动终端与智能工件(如机器,产品和传送带)相结合,并从控制工程的角度详细阐述了运行机制,给出了详细的设计方案[37].Arnulf Reitze 等人提出,模块化、智能化的生产理念可为工厂运营商在动态市场中面临的挑战提供合适的解决方案[38].Jay Lee 提出,智能工厂集成了物联网在计算机网络、数据集成和分析方面的技术手段,为所有制造工厂指明了方向,Jay Lee 描述了如何将智能工厂理念变为现实,其可用技术有哪些[39].Baotong Chen 等人从物理资源层,网络层和数据应用层三方面分析关键技术,并讨论了主要新兴技术的主要问题和潜在解决方案,建立了智能工厂的分层架构,最后用糖果包装线验证了智能工厂的关键技术[40].

7.绿色工厂

Amandeep Singh 用数学方法描述了生产过程中的变量与能源消耗的关系,对磨削、钻孔、铣削和微细电火花进行了建模,并给出了相应的工艺参数,利用人工蜂群算法来改善这些过程,进而减少浪费和能源消耗[41].Florian Mueller 等人提出了一个绿色工厂规划框架,描述了其主要组成部分,提出了规划过程的概念要素,并结合一个主要考虑能源消耗的案例展示了规划框架的合理性[42].

8.精益工厂

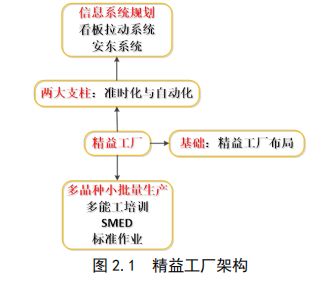

Giovanni De Zan 等人梳理了精益管理相关的文献,提出了一种评估方法,此种方法可以用于设计培训课程或评估现有的体验式学习课程[43].李雨宽综合应用了层次分析法和信息熵的相关理论,建立了 A-E 评价体系,并利用仿真软件模拟工厂的运行过程,能让最终的设计方案得到一定的优化[44].荣利伟从生产组织方式、工厂的总平面布局、设备选择和信息化四个方面分析齿轮精益工厂设计中的方法[45].Marisa Smith 发现,在服务行业如呼叫中心实施精益流程可以提高流程效率,改善客户体验并提高客户满意度[46].

1.2.2 装配线设计

1.装配线平衡

我们将装配线设计视为工厂设计中的中观产线设计层面,中观产线设计通常包含装配线设计及机加线设计,装配线设计是工厂设计中的重要内容,目前关于装配线设计的研究主要集中在装配线平衡以及装配线的优化方面.刘雪梅在进行装配线平衡的同时,优化了装配线的缓存区,以整线生产率作为其最终评价目标,通过实例验证了其模型的有效性[47].刘森以优化剪叉车装配线平衡为目标,使用经过改进的蚁群算法对装配线进行了优化,得到了更好的工序负荷分配结果[48].苗峰设计了过滤器装配线的布局及调度,并对工人数量进行了优化,得到了满足交货要求所需的最小化工人总数[49].Adalberto Sato Michels 等人以一家巴西的汽车制造公司的机器人焊接生产线为例,建立了以生产率最高和总成本最小化为目标的数学模型[50].国内的学者多数将研究集中在对算法进行改进,以优化产线.朱兴涛等人对粒子群算法进行改进,对任务附权重值,根据其权重值来进行任务分配优化平衡效果[51].陈志楚改进了蚁群算法,在装配线节拍确定的情况下,优化了装配线的工位数量[52].吴永明建立了以装配线平衡率最高且物流运输路径最小的平衡物流协同优化模型[53].

2.装配线物流

除了装配线平衡及其优化,装配线的设施布局及物流设计也是装配线设计的主要内容.Thorsten Peuker 对生物制药公司的设施布局展开了研究,使其工艺开发及设备布局具有高度的柔性[54].Xue Sun 等人综合分析了绳索制造车间的设施布局、物料搬运和库存管理,优化了绳索制造公司的物流系统[55].Ibrahim 采用分支界定法设计制造单元,提高了制造单元设计的柔性[56].Guan Zai Lin 等人研究的是一家工程机械制造公司的装配车间的物流配送系统的规划,包括其物流配送模式,配送批量等,并采用 QUEST 软件进行了仿真验证[57].Sun Dongshi 对汽车制造企业装配线供应物流的控制方法进行了研究[58].

3.装配任务复杂性

除了以上关于装配线设计的研究,国内外很多学者在对装配线平衡的过程之中都会考虑装配过程的复杂性.Daniel Alexandre Vera 建立了手工装配操作复杂性的量化模型,他通过 PMTS 工作测度系统计算工人操作过程中的劳动比率[59].Violetta Giada Cannas 提出了一种方法,可以降低成品、原材料、零件本身对于装配系统产生的影响,从而降低了装配系统的复杂性[60].何非基于信息熵的计算公式给出了装配关系复杂度的量化方法,基于每个工序在作业优先图中所处的位置,计算工序的复杂度[61].谢华明基于广义信息熵理论,建立了装配过程动、静复杂性计算模型,并将其应用在装配线平衡过程中[62].李艳萍描述了车身装配操作执行复杂性的度量方法,并利用其执行复杂性作为装配线任务分配的依据,通过实际案例验证了方法的可行性[63].

因此,装配线设计涉及的内容非常广泛,应综合物流与设施布局、复杂性量化、算法优化来进行全面的、系统的设计.

1.3 研究目的与意义

本文拟建立系统的、完整的工厂设计模型,从宏观、中观、微观三个层面构建工厂设计框架模型;其次,本文将给出装配线设计框架模型,应用公理化设计理论建立设计流程,针对流程的每一步提出装配线设计的结构参数,优化参数.进而为工程设计者提供一种有理论支撑的工厂设计方法,通过此设计模型,工程设计者只需输入基础数据,就能得到完整的工厂设计方案,使工程设计变得系统、有理可依.

…………由于本文篇幅较长,部分内容省略,详细全文见文末附件

第五章 总结与展望

5.1 全文总结

本文以制造系统设计为研究背景,对工厂设计、装配线设计展开了研究.第二章以概念设计、公理化设计、面向型产品设计等设计方法为基础,建立了工厂设计及装配线设计框架模型.模型包含物理层模型和运作层模型.物理层模型包含概念设计、公理层、参数层、设计流程以及优化层.概念设计围绕精益工厂、智能工厂、生态工厂三大概念工厂展开功能分析.在公理层中,应用公理化设计理论从宏观工厂布局与物流、中观机加线与装配线以及微观工作站三个层面进行功能分解,进而建立设计流程.建立了面向线间物流、面向柔性及面向人机工程学的设计参数体系.运作层模型中,采用利润加权法将三种产品的价值流图结合起来,提出了三维价值流图,并将其应用于工厂设计之中.

中观上,由工厂设计聚焦到装配线设计,依照同样的思路建立了装配线设计框架模型.采用 QFD 方法分析了装配线用户的需求,并围绕精益装配线进行功能分解.建立了面向线内物流、面向平衡、面向缓存及面向布局的装配线设计参数体系.在装配线平衡过程中,考虑任务复杂性对时间产生的影响,进而为任务时长赋予权重值,在平衡时将复杂性考虑在内,使平衡的结果更加合理.本文将工序同期化、复杂性计算、物流与布局设计、缓存区设计完整的融入到了装配线设计框架模型之中.

案例分析中,以 A 公司剪叉车车架设计为例,应用装配线模型进行设计,输出设计方案及参数,并应用 LINGO 优化参数,得出较优方案.

本文所提出的框架模型可为工程设计者提供理论指导,设计者输入基础数据,可输出工厂设计方案及结构和性能参数.希望本文模型可为企业设计部门提供一定的参考.

5.2 研究展望

本文的第二、三章中的设计框架模型为主要研究内容,但介于自身的水平有限,模型中还存在一些比较粗糙的部分可以继续完善和优化,主要有以下两方面:

(1)工厂设计是一个庞大的设计工程,目前对于整体设计模型的概念层、公理层、参数层等可以进行进一步的细化,让模型更加完善;

(2)装配线设计的四个方面平衡、缓存、布局、物流设计中,每一步设计的设计方法及设计参数体系还可以进一步挖掘、创新.

参考文献

[1] 张坤. 基于 AD-QFD-TRIZ-田口方法的综合设计方法研究[D].天津大学,2009.

[2] 刘森. 剪叉高空作业车装配线设计及优化[D].湖南大学,2016.

[3] 李志刚,吴浩.基于 DNA 遗传算法的表面贴装生产线负荷优化分配[J].中国管理科学,2016,24(10):171-176.

[4] 龚轲. 汽车仪表台混流装配线设计研究[D].南京理工大学,2015.

[5] Luiza Zeltzer,El-Houssaine Aghezzaf,Veronique Limère.Workload balancing andmanufacturing complexity levelling in mixed-model assemblylines[J].International Journal of Production Research,2017,55(10):2829-2844.

[6] Nourmohammadi, Amir,Eskandari, Hamidreza.Assembly line design consideringline balancing and part feeding[J].Assembly Automation,2017,37(1):135-143.

[7] 张建明,魏小鹏,张德珍.产品概念设计的研究现状及其发展方向[J].计算机集成制造系统-CIMS,2003(08):613-620.

[8] A new model of conceptual design based on Scientific Ontology and intentionalitytheory.[J]Design Studies.2015

[9] 阮佳丽.智能家居的 FBS 模型研究--以智能镜前系统为例[D].浙江理工大学,2018.

[10] 李安学,李志强,刘永健,李春启,左玉帮.新建大型化工厂开展概念设计若干问题探讨[J].现代化工,2016,36(05):6-8.

[11] SUH N P. Axiomatic Design: Advances and Applications (The Oxford Series onAdvanced Manufacturing) [J]. 2001.

[12] 王驰. 基于公理化设计理论的装配线设计与平衡研究[D].吉林大学,2012.

[13] 刘冠麟. 柔性生产线的设计理论研究与应用[D].吉林大学,2014.

[14] Houshmand M, Jamshidnezhad B. Redesigning of an automotive body assemblyline through an axiomatic design approach[J].

[15] David S. Cochran ,Vicente A. Reynal. Axiomatic Design of ManufacturingSystems[J].

[16] Triki H , Hachicha W , Masmoudi F . Manufacturing system design based onaxiomatic design: Case of assembly line[J]. Journal of Industrial Engineering andManagement, 2017, 10(1):111-.

[17] Helander M G, Lin L. Axiomatc design in ergonomics and an extension of theinformation axiom[J]. Journal of Engineering Design, 2002, 13(4):321-339.

[18] Wang X, Tang D, Lou P. An Ergonomic Assembly Workstation Design UsingAxiomatic Design Theory[M]// Global Perspective for Competitive Enterprise,Economy and Ecology. Springer London, 2009:403-412.

[19] 刘继红. DFX:面向产品生命周期的设计(下)[J]. 智能制造, 1998(9):34-36.

[20] 刘芸萍. DFX 方法在"销密卫士"产品设计上的应用研究[D].华北电力大学,2013.

[21] Jia, Shun,Yuan, Qinghe,Lv, Jingxiang, et al.Therblig-embedded value streammapping method for lean energymachining[J].Energy,2017,138(Nov.1):1081-1098.

[22] Garza-Reyes J A , Torres Romero J , Govindan K , et al. A PDCA-basedapproach to Environmental Value Stream Mapping (E-VSM)[J]. Journal ofCleaner Production, 2018, 180:335-348.

[23] Romero, Luis & Arce Contreras, Anel. (2017). Applying Value Stream Mappingin Manufacturing: A Systematic Literature Review.0

[24] Wenchi Shou,Jun Wang,Peng Wu, et al.A cross-sector review on the use of valuestream mapping[J].International Journal of ProductionResearch,2017,55(13):3906-3928.

[25] Verma N , Sharma V . Energy Value Stream Mapping a Tool to Develop GreenManufacturing[J]. Procedia Engineering, 2016, 149:526-534.

[26] Haefner B , Kraemer A , Stauss T , et al. Quality Value Stream Mapping[J].Procedia CIRP, 2014, 17:254-259.

[27] Meudt T , Metternich J , Abele E . Value stream mapping 4.0: Holisticexamination of value stream and information logistics in production[J]. CIRPAnnals - Manufacturing Technology, 2017.

[28] Heravi G , Firoozi M . Production process improvement of buildings'prefabricated steel frames using value stream mapping[J]. The InternationalJournal of Advanced Manufacturing Technology, 2016.

[29] 张轶.A 公司新工厂设施布局中的物流分析研究[D].重庆大学,2011.

[30] 李亚鹏.C 公司新厂房布局设计[D].浙江工业大学,2013.

[31] 单雪萍.ZH 公司新厂房设施布置规划与设计[D].河北工程大学,2015.

[32] 崔旭辉. 基于 QFD 与 SLP 方法的结构件车间设计[D].吉林大学,2016.

[33] 王晓勇. 基于公理设计的敏捷车间规划关键技术研究[D].南京航空航天大学,2012.

[34] 宝斯琴塔娜,齐二石.基于独立公理的离散制造系统精益设计公理化映射研究[J].管理现代化,2016,36(05):117-121.

[35] 齐二石,张洪亮.工厂精益设计的框架及实施方法[J].科学学与科学技术管理,2009,30(9):167-171.

[36] 江涛,谢赟.精益工厂设计在新厂区规划中的应用 [J].工程建设与设计,2012,(2):51-54.

[37] Wang, Shiyong & Wan, Jiafu & Li, Di & Zhang, Chunhua. (2016). ImplementingSmart Factory of Industrie 4.0: An Outlook. International Journal of DistributedSensor Networks. 2016. 1-10.

[38] Reitze A , Jürgensmeyer N, Lier S , et al. Roadmap for a Smart Factory: AModular, Intelligent Concept for the Production of Specialty Chemicals[J].Angewandte Chemie, 2018.

[39] Lee, J. (2015). Smart Factory Systems. Informatik-Spektrum, 38(3), 230-235.

[40] Chen B , Wan J , Shu L , et al. Smart Factory of Industry 4.0: Key Technologies,Application Case, and Challenges[J]. IEEE Access, 2018, 6(99):6505-6519.

[41] Singh A , Philip D , Ramkumar J , et al. A simulation based approach to realizegreen factory from unit green manufacturing processes[J]. Journal of CleanerProduction, 2018, 182:67-81.

[42] Mueller F , Cannata A , Stahl B , et al. Green Factory Planning[C]// APMS 2013.2013.

[43] A methodology for the assessment of experiential learning lean[J]. Journal ofEuropean Industrial Training, 2015, 39(4):332-354.

[44] 李雨宽.基于仿真分析和模拟退火算法的工厂精益设计[D].天津:天津大学,2010.

[45] 荣丽伟.基于精益生产的工程机械齿轮工厂设计[J].城市建设理论研究,2015,(3):1392-1393.

[46] Smith M , Paton S , Macbryde J . Lean implementation in a service factory:views from the front-line[J]. Production Planning & Control, 2017:1-9.

[47] 刘雪梅,刘涛,顾佳巍, 等.随机型装配线平衡与缓冲区配置集成优化[J].同济大学学报,2018,46(8):1098-1106.

[48] 刘森.剪叉高空作业车装配线设计及优化[D].湖南大学,2016.

[49] 苗峰.过滤器混流装配线设计和调度研究[D].浙江大学,2015.

[50] Michels A S , Lopes T C , Stall Sikora C G , et al. The Robotic Assembly LineDesign (RALD) problem: Model and case studies with practical extensions[J].Computers & Industrial Engineering, 2018.

[51] 朱兴涛,张则强,胡俊逸.基于粒子群算法的 U 型装配线平衡问题研究[J].组合机床与自动化加工技术,2012,(4):5-8.

[52] 陈志楚,田城,张超勇.基于一种新蚁群算法的装配线平衡研究[J].中国制造业信息化,2012,41(23):92-95.

[53] 吴永明,罗利飞,戴隆州, 等.装配线平衡与物流配送路径协同优化[J].组合机床与自动化加工技术,2018,(7):181-184.

[54] Peuker T , Bogner A . Equipment design and facility layout for flexiblebiomanufacturing processes[J]. Engineering in Life Sciences, 2011,11(4):443-451.

[55] Sun X , Wu C C , Chen L R , et al. Analysis and Design of the Logistics Systemfor Rope Manufacturing Plant[J]. MATEC Web of Conferences, 2017, 139.

[56] AL-QATTAN, IBRAHIM. Designing flexible manufacturing cells using a branchand bound method[J]. International Journal of Production Research, 1990,28(2):325-336.

[57] Guan Z L , Wang B X , Mu Y P , et al. Simulation Based Logistics DistributionPlanning and Analysis for an Assembly Line of Engineering MachineryProducts[J]. Applied Mechanics and Materials, 2013, 372:635-640.

[58] Sun D , Li B , Piao H . A Study of Low-Cost Activity Control Methodology forthe Automobile Assembly Line Supply Logistics[C] Control & DecisionConference. IEEE, 2008.

[59] Alkan B , Vera D , Ahmad M , et al. A Model for Complexity Assessment inManual Assembly Operations Through Predetermined Motion Time Systems[J].Procedia CIRP, 2016, 44:429-434.

[60] Cannas V G , Pero M , Pozzi R , et al. Complexity reduction and kaizen events tobalance manual assembly lines: an application in the field[J]. InternationalJournal of Production Research, 2018:1-18.

[61] 何非, 饶运清, 邵新宇. 基于装配关系复杂性的装配线动态平衡问题[J]. 计算机集成制造系统, 2013, 19.

[62] 谢华明, 刘婷婷, 柴猛, et al. 基于复杂度的生产线平衡分析[J]. 南京工程学院学报(自然科学版), 2017.

[63] 李艳萍. 基于复杂性分析的多材料车身装配任务分配[J]. 上海电机学院学报, 2017(06):17-23.

[64] 门喜,探究产品概念设计的研究现状及其发展方向[J]文艺生化,2013.

[65] 周伟明. 机械装配系统复杂性及其应用研究[D].吉林大学,2017.

[66] 何家盼. 多品种柔性化装配线设计与仿真研究[D].苏州大学,2014.