摘 要

悬架系统对汽车的行驶平顺性和操纵稳定性具有重要影响,空气悬架系统凭借其优异的性能,可使整车获得理想的固有频率、以及良好的平顺性和操稳性,同时还能够减小对路面的损伤、保证货物的完整性、便于挂车对接和货物装卸,空气悬 架在国外重型卡车上已广泛应用.长期以来,空气悬架在我国重型卡车上应用较少,但随着消费者对载货汽车的舒适性要求越来越高,空气悬架系统受到汽车企业的关注,尤其是国家相关法规的颁布,进一步促进了空气悬架在重型卡车上的推广应用.

为满足市场需求和适应相关法规变化,需开发一款后悬架为空气悬架的 6×4 重型卡车,本文结合该重型卡车悬架系统开发过程,对重型卡车空气悬架系统的设计开发和优化进行研究.

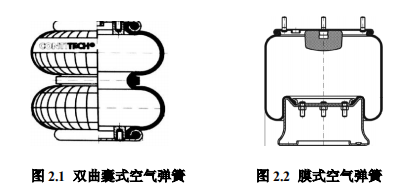

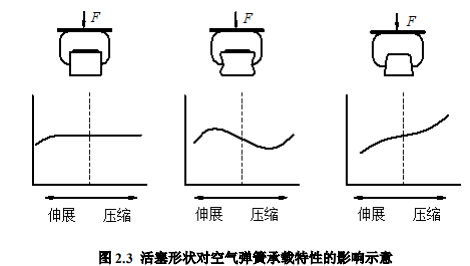

首先从空气弹簧入手,阐述了囊式和膜式空气弹簧的区别和适用场合,以及在设计过程中布置空气弹簧的准则,研究了空气弹簧恒压特性的拟合方法和刚度计算方法,并基于 Matlab 软件编制了计算程序.

然后分析了汽车加速、侧倾工况下轴荷和轮荷的变化规律,开展了悬架系统主 要部件的设计校核,包括前悬架钢板弹簧、后空气悬架控制管路、空气弹簧、横向稳定杆和减震器的匹配设计,对整车侧倾角也进行了校核计算.

在三维设计软件中建立空气悬架系统三维模型,依据三维模型的几何参数,在ADAMS/Car 中建立了空气悬架系统的多体动力学模型,并进行了车轮平跳和对跳仿 真分析,得到了悬架垂向刚度、侧倾刚度、车桥转角等仿真结果.为了进一步改进导向机构,使用响应面法对反作用杆硬点坐标进行优化,减小了车桥倾角和轮心纵向位移的变化量,对优化后的模型进行仿真分析,提取下反作用杆支架的载荷.

最后利用 Hyperworks 软件对下反作用杆支架进行拓扑优化,依据拓扑优化结果进行结构设计,并制作了支架样件.对装配空气悬架系统的 6×4 重型卡车进行可靠性试验,验证了该空气悬架系统的可靠性.

关键词:重型卡车,空气悬架,导向机构,动力学建模,优化设计

Abstract

Suspension system has great influence on vehicle ride comfort and handling stability.With its excellent performance, air suspension system can make the vehicle obtain idealnatural frequency, good ride comfort and stability. At the same time, it can reduce thedamage to road, ensure the integrity of goods, facilitate the docking of trailers and cargohanding. It has been widely used in heavy trucks abroad. For a long time, air suspensionis seldom used in heavy trucks in China. However, with the increasing demand ofconsumers for comfort of trucks, air suspension system has attracted the attention ofautomobile companies, especially the promulgation of relevant national regulations,which further promotes the application of air suspension in heavy trucks.

In order to meet the market demand and adapt to the changes of relevant laws andregulations, a 6×4 heavy truck with air suspension needs to be developed. In this paper,the design, development and optimization of air suspension system for heavy truck arestudied in combination with the development process of the suspension system of theheavy truck.

Firstly, starting with air spring, this paper expounds the difference and applicationoccasion of bellows type and rolling lobe air spring, as well as the criterion of arrangingair spring in the design process, studies the fitting method of constant pressurecharacteristic of air spring and the calculation method of stiffness, and compiles thecalculation program based on MATLAB software.

Then, the variation of axle load and wheel load under acceleration and rollconditions is analyzed, and the design checks of main components of suspension systemare carried out, including the matching of front suspension leaf spring, rear air suspensionpipeline and air spring, the matching checks of stabilizer bar and shock absorber, and thechecking calculation of vehicle roll angle is also carried out.

The three-dimensional model of air suspension system is established in thethree-dimensional design software. According to the geometric parameters of thesuspension of the three-dimensional model, the multi-body dynamic model of airsuspension system is established in ADAMS/Car. The parallel travel analysis andopposite travel analysis is carried out. The simulation results of vertical stiffness, rollstiffness and alxe angle are obtained. In order to optimize the guide mechanism, theresponse surface method is used to optimize the hard-point of the rod, which reduces thechange of axle angle and longitudinal displacement. The simulation analysis of theoptimized model is carried out to obtain the load of the lower rod bracket.

Finally, HyperWorks is used to optimize the structure of the lower reaction barbracket. According to the results of the topology optimization, the structure design iscarried out and the bracket sample is made. The reliability test of 6×4 heavy truckassembled with air suspension system was carried out to verify the reliability of the airsuspension system designed and developed.

Key words: Heavy truck; Air-suspension; Guide mechanism; Dynamic modeling;Optimal design

目录

第一章绪论··················································1

1.1研究背景及意义·················································1

1.2空气悬架的国内外研究现状··································2

1.3本文的主要研究内容···········································6

第二章空气弹簧刚度特性研究·········································7

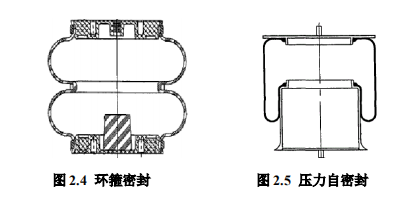

2.1空气弹簧结构简介··············································7

2.2空气弹簧布置准则··············································9

2.3空气弹簧刚度特性·············································10

2.4空气弹簧特性曲线的拟合····································13

2.5本章小结··················································14

第三章重型卡车悬架系统设计开发············································15

3.1汽车轴荷转移和轮荷变化理论分析························15

3.1.1加速工况的轴荷转移·······································15

3.1.2侧倾时的轮荷变化··········································15

3.2前悬架钢板弹簧设计计算····································17

3.3空气悬架结构选型·············································20

3.4空气悬架主要部件设计匹配·································22

3.4.1控制管路和空气弹簧的设计匹配························22

3.4.2稳定杆校核计算·············································26

3.4.3减震器设计匹配·············································27

3.5整车侧倾角校核················································28

3.6本章小结························································31

第四章空气悬架系统动力学建模与仿真分析···············································32

4.1虚拟样机技术简介·············································32

4.1.1ADAMS软件简介············································32

4.1.2ADAMS/Car模块介绍······································32

4.2空气悬架系统多体动力学建模······························34

4.2.1悬架硬点参数················································34

4.2.2部件力学特性参数··········································35

4.2.3横向稳定杆建模·············································37

4.2.4空气悬架系统动力学建模·································38

4.3空气悬架系统动力学仿真分析······························38

4.4本章小结························································41

第五章空气悬架系统导向机构优化··············································42

5.1优化工具简介···················································42

5.2后空气悬架导向机构硬点优化······························42

5.2.1设计变量和优化目标·······································42

5.2.2回归分析······················································44

5.2.3敏感度分析···················································45

5.2.4模型优化······················································45

5.3反作用杆支架的载荷提取····································47

5.4本章小结························································47

第六章空气悬架系统反作用杆支架结构优化···············································49

6.1反作用杆支架拓扑优化·······································49

6.2反作用杆支架结构强度分析·································50

6.3空气悬架系统可靠性试验验证······························54

6.4本章小结························································55

第七章总结与展望························································56

7.1全文总结························································56

7.2工作展望························································56

参考文献······························································57

致谢···································································59

学位论文独创性声明、学位论文知识产权权属声明········································60

第一章 绪论

1.1 研究背景及意义

悬架是汽车行驶系统的重要组成部分,扮演着衰减和传递来自车轮纵向、垂向和侧向的力及力矩的重要角色.悬架系统对汽车平顺性具有重要影响,同时它在一定程度上也对汽车的操纵稳定性产生影响.悬架的结构形式多种多样,但一般来说悬架部件按其功用,可分为导向部件、弹性元件、阻尼元件三大部分,部分悬架还有横向稳定装置[1].

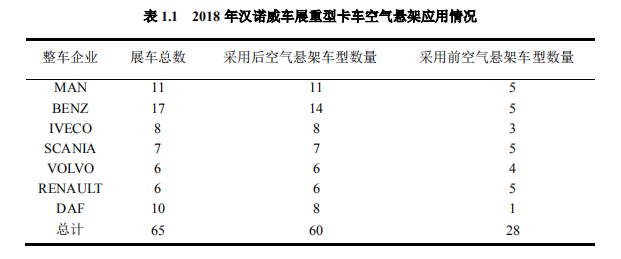

在载货汽车上,钢板弹簧因其结构简单,自身兼具导向功能,且生产制造工艺成熟,广泛应用于各类货运车辆上[2].随着对运输效率、平顺性、轻量化的要求不断提高,空气悬架受到越来越多的关注.欧洲及美国重型卡车的后悬架 80%以上采用空气悬架,以提高整车平顺性,降低货物受到的冲击[3-4].表 1.1 是 2018 年汉诺威车展上,展馆内主要整车企业匹配空气悬架的车型数量统计,由此可见空气悬架在国外重型卡车上的应用已较为普遍.在我国,由于空气悬架成本相对较高,再加上超载运输现象普遍,空气悬架在重型卡车上的应用尚未完全普及.

与传统的板簧悬架相比,空气悬架有着诸多优点.空气悬架具有非线性特征,更接近等频特性,这是钢板弹簧所不能比拟的,可以显着降低固有频率,提高行驶平顺性.空气悬架能够降低车轮动载,减小车轮对路面的冲击载荷,有利于保护公路,延长公路寿命.空气悬架还为降低汽车自重,降低油耗,提升运输效益提供了一种新选择.为了适应不同的货台高度,可以使用空气悬架的控制装置,对货箱高 度进行调整,使其对齐货台,便于装卸.如果匹配可提升的从动桥,在车辆空载或 者半载时,可以利用从动桥提升功能,将从动桥轮胎提离地面,降低轮胎磨耗,减小行驶阻力,图 1.1 是具有后桥提升功能的 VOLVO 自卸车.在通过不良路面时,可以转移轴荷,提高驱动桥载荷,实现驱动辅助功能,提高通过性.由于悬架控制系统的存在,空气悬架在空载和满载时悬架高度不变,因此悬架总行程得以减小,这有利于降低整车质心.通过高度控制阀,可以实现底盘高度的提升和降低,便于牵引车与挂车的对接,便于实现甩箱和甩挂运输.在重型卡车上推广空气悬架,有着实际的应用价值和经济效益.

近年来,国家重拳整治货车超载,在长途货物运输上效果开始显现,市场环境逐步改善.自 2016 年以来,出于对公路保护及安全性的考虑,我国制定了相关政策法规,在载货汽车上推广空气悬架.

GB1589-2016《汽车、挂车及汽车列车外廓尺寸、轴核及质量限值》中规定,当驱动桥为每轴每侧双轮胎且装备空气悬架时允许总质量限值增加 1000kg[5].

GB7258-2017《机动车安全运行技术条件》规定,总质量大于等于 12000kg 的危险货物运输货车的后轴,所有危险货物运输半挂车,以及三轴栏板式、仓栅式半挂车应装备空气悬架[6],实施时间为 2020 年.

国家政策层面的推动,使得空气悬架在重型卡车上的推广普及日益加速.因此,开展重型卡车空气悬架系统设计与优化研究,为相关整车产品的研发提供技术基础,具有重要的实用价值.

1.2 空气悬架的国内外研究现状

十九世纪中叶,人们期望改善汽车的驾乘舒适性,希望能够实现"悬浮于气垫"上面的汽车[7].橡胶硫化技术专利进行公开以后,约翰·刘易斯开启了空气弹簧的研究,并被授权了第一个美国空气弹簧专利[8].许多学者在这些科研成果的基础上对空气弹簧的结构、材料和性能等多个方面又进行了大量深入的研究.1914 年美国首次出现了使用空气弹簧作为弹性元件的轿车.伴随着汽车工业发展,美国的Firestone 公司和通用汽车公司也开始尝试将空气弹簧运用于汽车上,并于 1953 年,首次试制出装配空气弹簧的客车[9].

针对空气悬架的研究,欧洲和日本也在积极参与.1970 年,EVANS 等人[10]对空气弹簧在火车上的运用进行了大量的试验,主要分析了空气弹簧的垂向特性;1994年,Katsuya 分析了空气弹簧处于不同的载荷时受到的侧向作用力与变形关系,与此同时,还研究了添加附加气室时,空气弹簧的刚度和体积之间的变化关系[11];Johnwoodrooffe 对同一型号的商用车,分别匹配了空气悬架和钢板板簧悬架,进行了试验,并比较了车轮与路面的附着性和行驶平顺性[12].Mazzola 等[13]采用实验方法对比,对等效参数化模型的精确度进行了评估.Bollishetty 等[14]研究了某商用汽车空气弹簧的参数化建模、实验验证和车辆动力学仿真方法.Eskandary 等[15]通过对一种能够独立调节高度和刚度的空气悬架的模型进行目标优化,并实验验证了该悬架的优化效果.Nieto 等[16]研究了一种能利用电控阀切换气动回路的自适应空气悬架,通过全球定位系统预测道路状况,切换气动回路以提高舒适性或操纵稳定性.

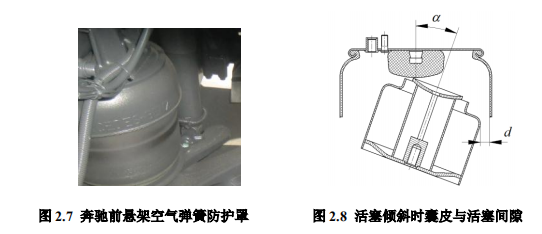

欧洲重型卡车的空气悬架系统,具有集成化和轻量化的发展趋势.图 1.2 是德国 MAN 与 ZF 公司共同开发的空气弹簧减震器集成模块,减少了部件数量和布置空间,实现了轻量化.图 1.3 是 Firestone 公司 2018 年展出的新型空气弹簧,内置高度传感器,并且端盖和活塞均使用复合材料制成,降低了自重.

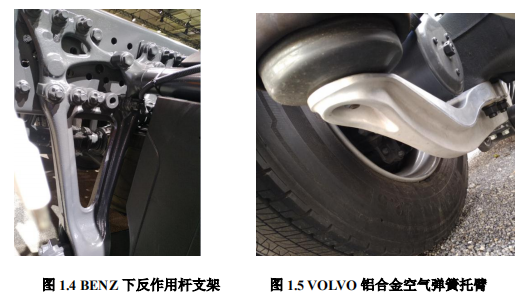

通过有限元分析进行结构优化是实现空气悬架系统轻量化的重要途径,如图 1.4所示,BENZ 某重型卡车的下反作用杆支架采用了轻量化的结构设计.轻量化材料的应用是实现空气悬架系统轻量化的有效方法,图 1.5 是 VOLVO 某重型卡车的空气弹簧托臂,该托臂采用铝合金制成.

纵观汽车悬架的发展历史,经历了一个由简单实用向舒适、轻量化转变的过程.人们所熟知的钢板弹簧结构的悬架,不需要任何控制系统,是纯粹的被动悬架.空气悬架则需要引入控制系统,这使得空气悬架变得更为复杂,但却可以实现许多板簧悬架所无法实现的功能.尤其是 ECAS(Electronic-controlled air suspension,即电控空气悬架)的出现,使得空气悬架向着更加智能和节能的方向发展.ECAS 采用先进的控制系统,辅以各种传感器,能够实现汽车在多种行驶工况下,各项性能达到最优.目前 ECAS 产品的主要制造商为威伯克和克诺尔公司,中国制造企业尚处于起步阶段,我国对空气悬架的结构和控制系统的研究均起步较晚.

我国较早的对空气悬架开展研究的学者是长春汽车研究所的郭孔辉院士,时间是二十世纪五十年代.随后东风汽车工程研究院的陈耀明研究了复合空气悬架的结构特点和导向特性,提出了复合空气悬架的刚度计算方法,分析了高度阀充放气时车桥的转角变化规律[17].东风汽车工程研究院的孙为群对空气弹簧的动刚度进行了理论分析和试验验证[18].

丁良旭[19]通过计算机技术,采用最小二乘法拟合了某型号的空气弹簧等压特性曲线,模拟了不同振幅、激振频率和阻尼下的响应特性,发现了输出振动中心线上移,重心位置上移的特点.江苏大学的陈燎等人[20],详细讲述了空气弹簧的特性曲线拟合过程,对某客车前悬架进行仿真并与实车试验结果进行了比较.

张光泉、唐憬憬分别分析了导向机构布置参数对汽车制动和驱动时"点头"和"仰头"的影响,并对四连杆导向机构做了解析计算[21][22].合肥工业大学的李滨[23]基于膜式空气弹簧的零部件结构参数,给出了有效面积及其变化率、有效体积变化率的计算方法.郭继斌[24]分析了火车空气弹簧的有效承载面积变化率.王进等人[25]提出了轨道车辆空气弹簧的垂向、水平方向刚度试验方法.长春汽车研究所的董学锋[26]介绍了空气悬架控制系统,并比较了板簧悬架与空气悬架客车的平顺性.

合肥工业大学的钱德猛[27]建立了双横臂空气悬架的多体动力学理论分析模型,利用动力学仿真软件建立了虚拟样机,进行关键参数的变化分析和优化,利用ANSYS 软件对空气弹簧特性进行了分析,并分析了关键部件的疲劳寿命.北京交通大学的尹万建[28]分析了激励变化对空气弹簧动刚度的影响,对系统单频和双频共振情况进行了解析计算.熊顺源[29]利用 Simulink 软件建立了两自由度的仿真模型,并与试验结果进行了比对.

湖南大学的黄伟[30]阐述了某复合式空气悬架的结构设计过程,校核了悬架系统刚度,运用 ADAMS 软件建立模型,并使用 MSC.FATIGUE 软件,对其所设计的钢板弹簧疲劳寿命进行了分析.鲍健铭[31]设计了空气弹簧试验台并进行了试验.阚萍[32]在分析了有节流孔的空气弹簧阻尼特性之后,研究了最佳阻尼的匹配,进行了七自由度的仿真和试验验证,最后还基于模糊控制理论对主动悬架进行了分析.吉林大学的丛寅学[33]构建了 ECAS 电磁阀充放气理论模型,使用 Matlab 软件建立四分之一车辆仿真模型,进行了 A、B 和 C 级路面的仿真,并与普通悬架进行了对比,结果表明空气悬架的车身加速度和车轮动载小于普通悬架.

李海林[34]在 ADAMS/Car 软件中搭建了 6×4 牵引车的整车模型,并以减小制动点头为优化目标对后空气悬架导向机构进行了优化.江苏大学的袁春元[35]深入研究了空气弹簧的设计方法,运用 ABAQUS 有限元软件分析了帘线角、密度、层数对空 气弹簧容积和变形的影响.杨启耀[36]利用流体理论研究了 ECAS 在定载变高度和定高度变载等多种工况下的充放气过程,推算了充放气时间并进行了相关试验.

孙丽颖等[37]建立了半主动空气悬架动力学模型,用模糊逻辑系统逼近未知函数,解决了阻尼系数不易测得问题.李仲兴等[38]利用横向互联空气悬架整车模型,分析了互联管径与外界激励条件对互联空气悬架侧倾特性的影响.江洪[39]通过 Simulink和 ADAMS 对横向互联空气悬架进行联合仿真,结果表明横向互联空气悬架能够改善平顺性,但稳态回转时侧倾角增加,操纵稳定性变差.丁智平等[40]基于连续介质损伤力学理论,研究了空气弹簧的寿命预测方法.高红星等[41]建立了等效模型、线性模型和 TPL-ASN 模型,将仿真结果与实验结果对比,发现 TPL-ASN 模型更接近真实空气弹簧的非线性效果.黄俊明[42]研究了 ECAS 系统的控制模式、悬架高度控 制和路面识别算法,提出了 ECAS 目标高度生成策略和阻尼控制策略,认为减震器的阻尼是导致高度变化滞后的主要原因,基于 PID 算法对 ECAS 高度控制进行了仿真和实验,并开发了 ECAS 相关元件的电路系统.

1.3 本文的主要研究内容

本文的目的是研究重型卡车空气悬架系统的设计匹配和优化方法,在满足整车承载能力的前提下,对悬架部件进行匹配设计,并优化导向机构点位,对关键部件进行轻量化设计,提高整车轻量化水平.研究空气悬架的匹配方法和设计准则,为适应国家相关法规变化做好产品技术储备.

本文结合某重型卡车的实际设计开发工作,研究了空气悬架系统设计与优化方法,主要研究内容如下:

(1)分析囊式和膜式空气弹簧的结构和性能差异,研究悬架理想弹性特性,空气悬架比板簧悬架更接近理想弹簧特性.总结空气弹簧在悬架匹配和布置中的准则,研究空气弹簧的刚度计算方法,采用 MATLAB 软件编制程序,拟合等压曲线及容积曲线,进而计算出空气弹簧的动刚度.

(2)对加速工况和侧倾工况的轴荷和轮荷变化情况进行理论分析,对前悬架变截面钢板弹簧进行设计校核和有限元分析.通过对比分析,确定空气悬架的结构形式,随后对空气悬架展开具体设计,论述控制管路和空气弹簧的设计匹配,对减震器和稳定杆进行匹配和校核,对整车侧倾角进行校核计算.

(3)在三维软件内测量空气悬架系统硬点坐标,结合各部件特性参数,利用ADAMS/Car 软件构建空气悬架系统多体动力学分析模型,分别进行车轮平跳、对跳及静力仿真分析,获得悬架垂向刚度、侧倾刚度、车桥倾角变化等参数.

(4)为减小车桥倾角变化量和车轮纵向位移,利用 ADAMS/Insight 软件对空气悬架导向机构硬点坐标进行优化,使用优化后的硬点坐标修改空气悬架动力学模型,验证优化效果.

(5)应用变密度法对下反作用杆支架进行拓扑优化,并根据优化结果对支架进行结构设计,运用有限元分析软件 Hyperworks,选取加速和转弯制动工况,对支架进行有限元分析,最后对装备空气悬架系统的 6×4 重型卡车样车进行可靠性试验,验证设计开发的空气悬架系统的可靠性.

…………由于本文篇幅较长,部分内容省略,详细全文见文末附件

第七章 总结与展望

7.1 全文总结

本文主要是依据市场需求和法规变化,根据产品开发任务,对某 6×4 重型卡车后驱动桥匹配空气悬架系统展开相关设计开发工作.研究了空气弹簧的特性,总结了空气悬架设计布置原则,并基于多体系统动力学理论和有限元方法对悬架主要部件进行了设计与优化,完成的主要工作如下:

(1)研究了空气弹簧的刚度特性,并与传统的钢板弹簧进行了比较,总结了空气悬架的优缺点以及布置空气弹簧的准则.研究了空气弹簧等压特性曲线的拟合方法,利用 Matlab 软件开发了空气弹簧计算程序.

(2)分析了车辆在加速及侧倾情况下的轴荷和轮荷转移变化情况,对前悬架钢板弹簧,后空气悬架控制管路、空气弹簧、横向稳定杆和减震器进行设计匹配,并对整车侧倾角进行了校核.

(3)在三维软件内建立了空气悬架模型,并运用 ADAMS/Car 软件建立了后空气悬架系统的多体动力学仿真模型,经仿真分析得到了车桥在车轮跳动过程中的角度和位移变化、侧倾刚度、侧倾中心高度等数据.

(4)使用 ADMAS/Insight 进行试验设计,并对线性、二次和三次回归模型精度进行比较,选取精度较高的三次模型对反作用杆硬点坐标进行优化,减小了车桥的纵向位移和倾角的变化量.

(5)运用有限元分析软件 Hyperworks,对下反作用杆支架进行了拓扑优化,对完成设计的支架模型进行了有限元分析,得到了应力和位移变化情况,校核了支架的强度.对试制样车进行了可靠性试验验证,检验了空气悬架系统的可靠性.

7.2 工作展望

由于目前空气悬架在重型卡车上的实际应用并不普遍,国内整车企业对于空气悬架的设计经验不够,分析和试验手段较少,本文对空气悬架的研究还存在很多不足之处.

轮荷的计算仍采用了较简单的计算模型,没有建立整车模型对转弯及驱动工况轴荷及轮荷变化进行分析,没有根据不同等级的随机路面进行动载分析;下反作用杆支架的结构应该以多种工况的疲劳寿命作为评价指标.缺少试验台架设备,没有将仿真分析数据与试验数据的性能对比验证.在今后的工作中,针对这些问题和不足,还应加强学习,继续开展相关研究.

参考文献

[1] 郑银环. 汽车钢板弹簧计算模型研究[D]. 武汉:武汉理工大学,2005.

[2] 吉林大学汽车工程系. 汽车构造.第 5 版[M].人民交通出版社,2006.

[3] 姜立标,王登峰. 货车空气悬架的现状及发展趋势[J]. 齐齐哈尔大学学报(自然科学版),2005, 21(1):66-69.

[4] 何锋, 龙明源, 杨洪江.商用车空气弹簧的研究现状及发展趋势[J]. 农机化研究,2005(3):262-265.

[5] 赵永杰. 《GB1589-2016 汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》的修订内容及影响[J]. 中国设备工程, 2017(12):186-188.

[6] 应朝阳,孙巍,吴云强,等. 《机动车运行安全技术条件》(GB7258-2017)制修订情况介绍[J]. 道路交通科学技术, 2017(5):54.

[7] 喻凡, 黄宏成, 管西强. 汽车空气悬架的现状及发展趋势[J]. 汽车技术, 2001(8):6-9.

[8] 方瑞华, 解跃青, 雷雨成. 空气悬架理论及其关键技术[J]. 同济大学学报(自然科学版),2003, 31(9):1072-1076.

[9] Jon Bunne and Roger Jable, Air Suspension Factors in Driveline Vibration, SAE962207

[10] J.R.EVANS. Rail Vehicle Dynamic Simulation Using VAMPIRE.Vehicle System DynamicsSupplement, 1990(30): 108-145.

[11] K.Yoyofuku et al.Study on Dynamic Characteristic Analysis of Air Spring with AuxiliaryChamber.JSAE Review,1999(20):311-358.

[12] John Woodrooffe, Heavy Truck Suspension Dynamics:Methods for Evaluating Suspension RoadFriendliness and Ride Quality, SAE, 962152.

[13] Mazzola L, Berg M. Secondary suspension of railway vehicles-air spring modelling: Performanceand critical issues [J]. Proc Inst Mech Engi, Part F: J Rail and Rapid Transit, 2014, 228(3):225-241.

[14] Bollishetty S, Chandrakant D. A simplified model of air suspension for multibody simulation ofthe commercial passenger vehicle [C]// Symp Int'l Autom Tech, India, 2013: 1-6.

[15] Eskandary P K, Khajepour A, Wong, A and Ansari M.Analysis and optimization of air suspensionsystem with independent height and stiffness tuning [J]. Int'l J AutomTech, 2016, 17(5): 807-816.

[16] Nieto A J, Morales A L, Chicharro J M, et al. An adaptive pneumatic suspension system forimproving ride comfort and handling [J]. J Vibr Contr, 2016, 22(6): 1492-1503.

[17] 陈耀明. 汽车悬架论文集[M]. 苏州:苏州大学出版社,2012.

[18] 孙为群,柳玉春,陈建武.汽车空气弹簧的理论分析与试验研究[J]. 汽车科技, 1999(2):1-5.

[19] 丁良旭. 空气弹簧悬挂特性的计算机模拟[J]. 中国公路学报, 1997(1):198-206[20] 陈燎,周孔亢,李仲兴. 空气弹簧动态特性拟合及空气悬架变刚度计算分析[J]. 机械工程学报, 2010, 46(4):93-98.

[21] 张光泉. 空气悬架导向机构与大客车的平顺性操纵稳定性[J]. 客车技术与研究,1989(3):18-25.

[22] 唐憬憬,邓楚南. 空气悬架导向机构对汽车操纵稳定性的影响[J]. 北京汽车, 2007(5):8-11.

[23] 李滨,陈无畏. 汽车膜式空气弹簧的分析与计算[J]. 合肥工业大学学报(自然科学版), 2004,27(10):1191-1195.

[24] 郭继斌. 空气弹簧有效承载面积变化率的计算[J]. 国外铁道车辆, 1981(4):31-33.

[25] 王进, 林达文, 彭立群. 轨道车辆用空气弹簧的刚度特性试验[J]. 世界橡胶工业, 2006,33(11):40-43.

[26] 董学锋. 空气悬架性能与结构设计[J]. 客车技术, 2004(2):17-20.

[27] 钱德猛. 汽车空气悬架系统的参数化建模、分析及设计理论和方法研究[D]. 合肥:合肥工业大学, 2005.

[28] 尹万建. 汽车空气弹簧悬架系统的非线性动力学行为研究[D]. 北京:北京交通大学,2007.

[29] 熊顺源,鲍卫宁. 空气悬架系统参数匹配研究[J]. 机械设计与制造,2008(8):148-150.

[30] 黄伟. 复合式空气悬架性能研究及其钢板弹簧分析计算[D]. 长沙:湖南大学,2007.

[31] 鲍健铭,王保华,杨启梁. 空气弹簧试验台的设计及特性试验[J].湖北汽车工业学院学报,2011, 25(4):47-51.

[32] 阚萍. 客车空气弹簧悬架的初步研究[D]. 合肥:合肥工业大学,2005.

[33] 丛寅学. 空气悬架的力学特性及平顺性研究[D]. 长春:吉林大学,2012.

[34] 李海林, 王铁, 申晋宪. 被动空气悬架导向机 构仿真与优化 [J]. 机械传动 ,2012,36(2):50-52.

[35] 袁春元. 车用空气弹簧设计理论和现代设计方法研究[D]. 镇江:江苏大学,2007.

[36] 杨启耀. ECAS 客车悬架系统的匹配与充放气研究[D]. 镇江:江苏大学,2008.

[37] 孙丽颖,王君莹. 基于模糊滑模 backstepping 的半主动空气悬架设计[J]. 噪声与振动控制,2018,38(1):109-113.

[38] 李仲兴,于文浩, 刘亚威, 等. 横向互联空气悬架动侧倾角刚度特性[J]. 华中科技大学学报(自然科学版),2017(9):76-82.

[39] 江洪,刁怀伟,王鹏程. 横向互联空气悬架客车的平顺性和操稳性研究[J].广西大学学报(自然科学版),2017,42(3):816-825.

[40] 丁智平, 李志超, 何园, 等. 基于连续损伤模型空气弹簧疲劳寿命分析[J]. 铁道学报, 2016,38(5):23-29.

[41] 高红星, 池茂儒, 朱旻昊,等. 空气弹簧模型研究[J]. 机械工程学报, 2015, 51(4):108-115.

[42] 黄俊明. 悬架动行程统计关联的 ECAS 车高调节方法研究[D]. 镇江:江苏大学,2017.

[43] 程悦. 电控空气悬架系统的匹配设计[D]. 长春:吉林大学,2005.

[44] 隗寒冰. 重型载重汽车空气悬架设计及悬架系统分析研究[D]. 武汉:武汉理工大学,2006.

[45] 莫荣利,谢建藩,杨军. 汽车空气弹簧垂向动态性能及试验方法探讨[J].客车技术与研究,2004, 26(6):10-12.

[46] 刘惟信. 汽车设计[M]. 清华大学出版社,2001.

[47] 陈军. MSC.ADAMS 技术与工程分析实例[M]. 中国水利出版社,2008.

[48] 左佳. 客车前悬架导向机构硬点优化与整车操纵稳定性研究[D]. 长沙:湖南大学,2012.

[49] 何艳则. 基于多体动力学的轿车扭转梁悬架运动学及 NVH 特性下的参数匹配优化研究[D].合肥:合肥工业大学,2009.

[50] 王焕美. 基于某重型车的平衡悬架结构优化设计[D]. 长沙:湖南大学,2012.

[51] 马凤军,张克鹏. 重型载货汽车复合空气悬架导向臂支架优化设计[J].汽车技术,2014(3):1-5.