摘 要

通过传统法生产的苯乙烯产品供不应求,以轻烃、石脑油、柴油为原料的蒸汽裂解制乙烯装置生产的裂解汽油中约含 4%~6%的苯乙烯,随着乙烯生产装置大型化和裂解原料的重质化,裂解汽油产量大幅增加,使得回收利用其中的苯乙烯成为可能.但裂解汽油回收的苯乙烯产品的硫含量为 30~100 ppm,严重影响了苯乙烯产品的化工利用.分析硫化物随石油蒸馏、裂解、分离过程中硫的含量及形态的变化规律,研究适宜的降硫工艺以降低苯乙烯产品中的硫含量,对提高乙烯厂经济效益具有重要意义.

经分析得到苯乙烯产品中的硫化物主要为 3,4-二甲基噻吩与 C6 硫醚,其中 3,4-二甲基噻吩占 50%以上,可作为模型硫化物.基于 UNIFAC 基团贡献模型预测环丁砜、N-甲酰吗啉、N-甲基吡咯烷酮、1,4-丁内酯、二甲基亚砜、N,N-二甲基乙酰胺等萃取剂对邻二甲苯-苯乙烯、3,4-二甲基噻吩-苯乙烯两组二元体系的选择性,结果显示邻二甲苯-苯乙烯体系中,萃取剂的选择性为环丁砜>N-甲基吡咯烷酮>二甲基亚砜;在 3,4-二甲基噻吩-苯乙烯体系中,萃取剂的选择性为 N-甲基吡咯烷酮>N,N-二甲基乙酰胺>1,4-丁内酯.综合得到 N-甲基吡咯烷酮为适宜的萃取剂.

采用 Aspen Plus 化工流程模拟软件建立严格的模拟模型并对萃取精馏两塔体系进行全流程模拟,基于 UNIFAC-Dortmund 基团贡献模型估算适用体系范围较广的 UNIQUAC 方程二元交互作用参数.以 N-甲基吡咯烷酮为萃取剂,通过单因素实验考查理论塔板数、回流比、剂油比、原料进料位置、萃取剂进料位置对萃取精馏生产苯乙烯产品的纯度以及产品中 3,4-二甲基噻吩的含量的影响规律.在单因素实验的基础上借助正交实验,确定萃取精馏回收苯乙烯工艺的最优操作条件:萃取精馏塔塔顶温度 73℃、压力 13.9 kPa,塔釜温度 141.2℃、压力 25.80 kPa,理论塔板数为 140 块,回流比为 3.5,剂油比为 12,原料进料位置为第 25 块塔板,萃取剂进料位置为第 6 块塔板;溶剂回收塔塔顶温度 87.2℃、压力 16.14 kPa、塔釜温度 148.6℃,26.04 kPa,原料进料位置为第 10 块板,回流比为 11.经150h 连续运行的小试试验生产的粗苯乙烯产品的纯度均高于 99.10%,产品中的硫含量低于 10 ppm,苯乙烯回收率维持 80%左右,此工艺具有可行性.

关键词: 萃取精馏,模拟优化,Aspen Plus,苯乙烯

论文类型:应用研究

ABSTRACT

Styrene produced by the traditional methods are in short supply. There are approximately4% to 6% of styrene in pyrolysis gasoline, which is by-product of ethylene plants based on theraw materials of light hydrocarbon,naphtha and diesel. With the larger size of plants and heavierquality of materials, the significant increase can be witnessed in the yield of pyrolysis gasoline,it's promising to collect styrene from it. However, 30 to 100 mg/kg of sulfur element can bedetected in styrene produced in this way, which has negative effects on subsequentapplications.The paper study the distributions and forms of sulfur element and optimize theprocesses of extractive distillation to reduce sulfur content of products.

3,4-dimethylthiophene, which can be regarded as typical one, and thioether are both majorsulfides in products, For pre-selection, the suitable entrainer was screened by UNIFAC model interm of selectivity. While selectivity of O-xylene to styrene follows the trends of SUL>NMP>DMSO,The selectivity of 3,4-DT to styrene follows the trends of NMP>DMA>γ-BL .Amongthese entrainers, NMP has an appropriate selectivity for both systems. Moreover, NMP wasselected as a suitable entrainer.

The separation process for the C8 mixture with NMP as an entrainer was simulated usingthe Aspen Plus software(version 8.4). The rigorous equilibrium stage model of the extractivedistillation process was established by inputting the corresponding UNFAC model parametersinto the process simulation software. The influence of the number of total stages, reflux ratio,mass ratio of S/F, feed stages, entrainer feed stage on the mass fraction of styrene and 3,4-DT inthe product was researched in single-factor experiment, based on which best operating conditionsof the extractive distillation process were determined combining with orthogonal test. Whiletemperature:top(73.0℃), bottom(141.2℃), pressure:top(13.9 kPa), bottom(25.80 kPa),totalstages(140), reflux ratio(3.5), mass ratio of S/F(12), feed satges(25), entrainer feed stages(6)were selected for extractive distillation column to ensure the product purity requirement.temperature:top(87.2℃), bottom(148.6℃), pressure:top(16.14 kPa),bottom(26.04 kPa),feedsatges(10), reflux ratio(11) were selected for solvent recovery column. 99.10wt% styrene can beobtained from the test device which running continuously for 150 hours, the sulfur content in theproduct is less than 10 ppm, the recovery of styrene remains approximately 80 percent. This process is feasible to collect styrene from pyrolysis gasoline and reduce sulfur content.

Key words: Extractive distillation,Simulation and Optimization,Aspen Plus,Styrene

Thesis: Application research

目 录

第一章 绪论 ................................................................................................................................. 1

1.1 研究背景及意义 ............................................................................................................. 1

1.2 苯乙烯市场 ..................................................................................................................... 1

1.3 苯乙烯生产工艺 ............................................................................................................. 2

1.3.1 乙苯脱氢法 ........................................................................................................... 3

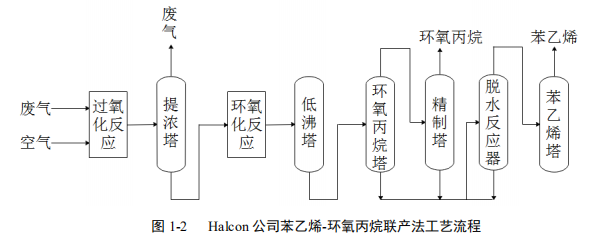

1.3.2 苯乙烯-环氧丙烷(SM-PO)联产法 ................................................................. 5

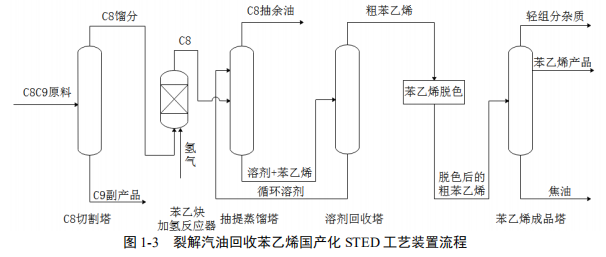

1.3.3 裂解汽油回收苯乙烯技术 ................................................................................... 6

1.4 脱硫技术 ......................................................................................................................... 7

1.4.1 加氢脱硫 ............................................................................................................... 8

1.4.2 吸附脱硫 ............................................................................................................... 8

1.4.3 氧化脱硫 ............................................................................................................... 8

1.4.4 生物脱硫 ............................................................................................................... 9

1.4.5 萃取脱硫 ............................................................................................................... 9

1.4.6 萃取精馏脱硫 ....................................................................................................... 9

1.5 萃取剂的选择 ............................................................................................................... 10

1.5.1 选择原则 ............................................................................................................. 10

1.5.2 选择方法 ............................................................................................................. 11

1.6 课题研究内容 ............................................................................................................... 12

第二章 硫含量与形态 ............................................................................................................... 14

2.1 实验原料 ....................................................................................................................... 14

2.2 实验方法 ....................................................................................................................... 14

2.2.1 硫含量 ................................................................................................................. 14

2.2.2 硫形态 ................................................................................................................. 15

2.3 实验结果与讨论 ........................................................................................................... 15

2.3.1 硫含量 ................................................................................................................. 15

2.3.2 硫形态 ................................................................................................................. 16

2.4 本章小结 ....................................................................................................................... 16

第三章 基于 UNIFAC 基团贡献模型的萃取剂筛选 .............................................................. 18

3.1 计算原理 ....................................................................................................................... 18

3.1.1 萃取精馏原理 ..................................................................................................... 18

3.1.2 UNIFAC 模型 ..................................................................................................... 19

3.1.3 萃取剂的选择性 ................................................................................................. 20

3.2 关键组分分析及模型验证 ........................................................................................... 20

3.2.1 抽提进料的定性与定量 ..................................................................................... 20

3.2.2 关键组分分析 ..................................................................................................... 21

3.2.3 模型验证 ............................................................................................................. 22

3.3 萃取剂筛选 ................................................................................................................... 25

3.3.1 萃取剂结构、物性及基团划分 ......................................................................... 25

3.3.2 基于 UNIFAC 基团贡献法的萃取剂评选 ........................................................ 27

3.4 本章小结 ....................................................................................................................... 30

第四章 基于 Aspen Plus 萃取精馏脱硫工艺模拟 ................................................................... 31

4.1 萃取精馏脱硫工艺模拟 ............................................................................................... 31

4.1.1 工艺流程 ............................................................................................................. 31

4.1.2 原料 ..................................................................................................................... 31

4.1.3 热力学模型及参数 ............................................................................................. 32

4.2 装置操作参数的分析与优化 ....................................................................................... 36

4.2.1 装置操作参数分析 ............................................................................................. 36

4.2.2 萃取精馏塔优化 ................................................................................................. 37

4.2.3 正交实验的设计与优化 ..................................................................................... 41

4.2.4 溶剂回收塔优化 ................................................................................................. 46

4.3 模拟结果与试验结果对比 ........................................................................................... 47

4.4 本章小结 ....................................................................................................................... 48

第五章 结论 ............................................................................................................................... 50

5.1 研究结论 ....................................................................................................................... 50

5.2 工作展望 ....................................................................................................................... 50

致 谢 ........................................................................................................................................... 52

参考文献 ....................................................................................................................................... 53

攻读学位期间参加科研情况及获得的学术成果 ....................................................................... 56

第一章 绪论

1.1 研究背景及意义

通过乙苯催化脱氢、氧化脱氢等传统法生产的苯乙烯产品供不应求.以轻烃、石脑油、柴油为原料的乙烯生产装置副产的裂解汽油中苯乙烯的含量约为 4%~6%,由于苯乙烯含量较低,其经济效益未得到炼厂的广泛重视.传统的乙烯装置中苯乙烯均随裂解汽油直接进行加氢以脱除不饱和烃及硫化物,为芳烃抽提等工艺装置提供原料,造成大量苯乙烯资源的浪费.随着乙烯生产装置大型化和裂解原料的重质化,裂解汽油产量明显增加,使得回收利用其中的苯乙烯成为可能.

裂解汽油回收的苯乙烯产品虽能达到 GB/T 3915-2011 中苯乙烯优等品的技术指标,但与传统苯乙烯生产工艺的产品有根本不同,产品中的硫含量为 30~100 ppm,严重影响苯乙烯产品的化工利用,使裂解汽油回收利用苯乙烯的工艺受限.分析硫化物随石油蒸馏、裂解、分离过程中硫的含量及形态的变化规律,研究适宜的降硫工艺以降低苯乙烯产品中的硫含量,对提高乙烯厂经济效益具有重要意义.

1.2 苯乙烯市场

苯乙烯作为石化行业的重要基础原料,可生产聚苯乙烯(PS)树脂、丙烯腈-苯乙烯二元共聚物(SAN)和丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)树脂、不饱和聚脂(UPR)、丁苯橡胶(SBR)、丁苯胶乳(SBL)、热塑性丁苯橡胶(SBS)等产品[1~2],其系列树脂的产量仅次于聚乙烯(PE)和聚氯乙烯(PVC)居世界合成树脂第三位,在塑料、橡胶、燃料、农药等行业得到广泛应用.

聚苯乙烯可生产一次性塑料餐具等以及建筑领域如中空楼板隔音隔热材料等泡沫塑料制品;SAN/ABS 树脂可生产冰箱、电话、电视等器材;UPR 可生产冷却塔、船艇、车辆应用部件等增强制品以及涂料、纽扣、仿造象牙、玉制品、人造大理石、花岗岩等非增强制品;SBR/SBL 可生产橡胶制品,如轮胎、胶鞋、汽车零部件、电线电缆等.2015 年[3]聚苯乙烯、聚苯乙烯泡沫对苯乙烯的需求量为总消费量的 25.0%、31.5%,SAN、ABS、UPR、SBR、SBL 的需求量分别占 2.4%,17.1%、7.5%、3.2%、3.9%,其余约占 9.4%.

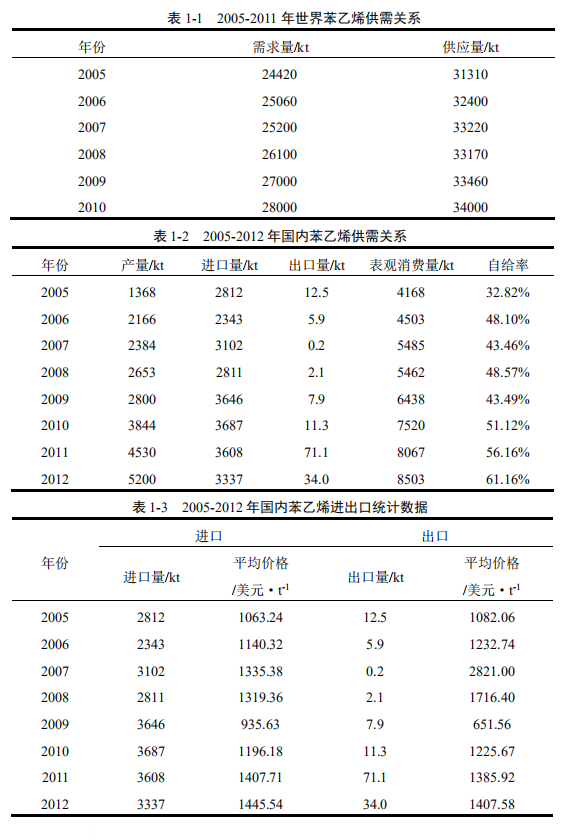

虽然世界苯乙烯市场出现供大于求的情况(见表 1-1),但随着我国苯乙烯下游产品的飞速发展,苯乙烯系列树脂的需求量明显上升(见表 1-2).2005 年我国苯乙烯的产量为 136.8 万吨,2009 年进一步增加至 280 万吨,2012 年产量达到 520 万吨,同比增长约14.79%,而表观消费量由 2005 年的 416.8 万吨增大至 2012 年的 805.3 吨,我国苯乙烯的产量及表观消费量均呈现上升趋势,自给率固然有所上升,但苯乙烯的供需缺口依然存在.由于进口苯乙烯已不再具有价格优势(见表 1-3),因此应扩大我国国内苯乙烯装置的规模和技术水平,以提高我国苯乙烯生产企业的市场竞争力.

1.3 苯乙烯生产工艺

国内部分苯乙烯装置生产能力及技术详见表 1-4.国内自建苯乙烯生产技术多采用以国产化负压绝热工艺,国外 Lummus/UOP、Fina/Badger 等工艺为代表的乙苯脱氢法,以壳牌 SM-PO 乙苯工艺为代表的苯乙烯-环氧丙烷联产法等传统苯乙烯生产工艺.近年来以裂解汽油回收苯乙烯为技术工艺的苯乙烯生产装置数量明显增长.

1.3.1 乙苯脱氢法

乙苯脱氢,即原料乙烯和苯经过烷基化反应,从反应产物中提纯乙苯后通过脱氢、精制得到苯乙烯产品[4].乙苯脱氢制苯乙烯所得产品纯度高、操作弹性大,设备运行稳定,采用该工艺生产的苯乙烯占世界总生产能力的 90%.依据反应条件差异分为乙苯催化脱氢和乙苯氧化脱氢.

1.3.1.1 乙苯催化脱氢

乙苯催化脱氢,即乙苯在高温水蒸气以及催化剂条件下发生脱氢反应得到苯乙烯,反应方程如式 1-1 所示.受反应热力学平衡限制,乙苯催化脱氢技术的发展主要在于对其生产工艺的改进以及对新型催化剂的开发上,以期能够降低能量消耗,减少生产成本.

催化脱氢的生产工艺以 Lummus/UOP、Fina/Badger 及 BASF 等为代表.Lummus/UOP工艺是在高温、负压条件下,乙苯和蒸汽采用过热水蒸气为载体,在具有级间二次加热的两级串联、负压、径向固定床反应器中进行反应[5~6],再经分馏操作可得到纯度较高的苯乙烯,水蒸气用量大、能耗高.Lummus/UOP 乙苯脱氢工艺流程如图 1-1 所示.

基于绝热脱氢的 Fina/Badger 工艺改进 Lummus/UOP 工艺,将粗苯乙烯塔热量的利用方式改进为循环利用,使过热蒸汽以及冷却水的使用量明显降低.BASF 工艺对换热系统进行优化,通过烟道气直接加热为反应提供热量,减小装置能耗、降低苯乙烯生产成本.

乙苯脱氢催化剂从锌系和锰系催化剂进一步发展为催化效率更高的以 α-Fe2O3 为活性组分的铁系催化剂.通常采用对金属氧化物和稀土金属进行改性、优化催化剂的制备原料、改变催化剂的形貌、结构等方式提高铁系催化剂的活性、稳定性,增长其使用寿命[7~8].

乙苯催化脱氢技术生产工艺的改进与高性能乙苯脱氢催化剂的开发降低了苯乙烯的生产能耗和成本,减少了反应的副产物.但受反应条件以及热力学平衡限制,乙苯催化脱氢反应的能耗降低幅度有限,转化率较低.从热力学平衡,自供热以及反应温度等方面考虑,乙苯氧化脱氢技术逐渐取代乙苯催化脱氢技术成为苯乙烯生产技术的研究重点.

…………由于本文篇幅较长,部分内容省略,详细全文见文末附件

第五章 结论

5.1 研究结论

(1)裂解 C8C9 馏分中 83.3%的硫随 C9 产品被分离,16.7%的硫化物经苯乙炔选择性加氢单元进入萃取蒸馏塔.萃取精馏-回收系统能够脱除 69.6%的硫,30.6%的硫进入粗苯乙烯产品中,经苯乙烯脱色、精制得到苯乙烯产品的硫含量为抽提进料中硫含量的 3.1%;3,4-二甲基噻吩约占苯乙烯产品总硫的 60%.

(2)通过汽液平衡试验分别测定并绘制了邻二甲苯-苯乙烯、3,4-二甲基噻吩-苯乙烯二元体系的汽液平衡相图发现这两组二元体系均会形成共沸物,并与 Aspen plus(V8.4)软件中 UNIFAC 模型计算得到的汽液相平衡数据进行对比发现 UNIFAC 基团贡献模型能够准确描述、预测芳烃-芳烃、硫化物-芳烃等体系的汽液相平衡.通过 UNIFAC 基团贡献模型对初选的环丁砜、N-甲酰吗啉等五种萃取剂分离苯乙烯与邻二甲苯、3,4-二甲基噻吩的可行性进行预测.预测结果表明在分离邻二甲苯-苯乙烯时,萃取剂的效果为环丁砜>N-甲基吡咯烷酮>二甲基亚砜;在分离 3,4-二甲基噻吩-苯乙烯时,萃取剂的效果为 N-甲基吡咯烷酮>N,N-二甲基乙酰胺>1,4-丁内酯,综合显示 N-甲基吡咯烷酮为实现苯乙烯与其他芳烃分离与脱硫的最佳萃取剂.

(3)借助 UNIFAC-Dortmund 模型和已知相平衡数据对 UNIQUAC 方程中关键组分的交互作用参数进行估算和回归,并在 Aspen Plus(V8.4)模拟软件用所回归和估算的数据覆盖系统缺失的数据并建立模型对全流程进行模拟.以 NMP 为萃取剂,采用单因素实验得到了理论塔板数、回流比、剂油比、萃取剂的含水量、原料进料位置、萃取剂进料位置等操作参数对苯乙烯产品纯度与产品中硫化物 3,4-二甲基噻吩的含量的影响规律.

在溶剂含水量为 0.3%不变的条件下,按照要求设计并完成五因素四水平共 16 组模拟正交实验,对实验结果进行极差和方差的综合分析得到各操作因素的影响能力为:剂油比>理论塔板数>回流比>原料进料位置>溶剂进料位置.综合考虑萃取精馏塔的成本等因素得到萃取精馏塔最佳操作参数为:理论塔板数为 140 块塔板,回流比为 3.5,剂油比为12,原料进料位置为第 25 块塔板,萃取剂进料位置为第 6 块塔板;溶剂回收塔最佳操作参数:原料进料位置为第 10 块板,回流比为 11.在优化的萃取精馏工艺条件下进行模拟,苯乙烯产品的纯度可达到 99.57%,产品中 3,4-二甲基噻吩的含量低至 0 ppm,NMP 含量为377 ppm,苯乙烯回收率达 81.3%,经 150h 连续运行的小试试验生产的粗苯乙烯产品的纯度均高于 99.10%,产品中的硫含量低于 10 ppm,苯乙烯回收率维持 80%左右.在保持产品纯度的基础上实现了降低硫含量的目的.

5.2 工作展望

(1)本论文对裂解汽油抽提回收苯乙烯工艺抽提单元的萃取剂进行优化,确定了 NMP 为可同时实现苯乙烯与其他芳烃分离以及脱硫的有效萃取剂,并得到了萃取精馏塔与溶剂回收塔的最优工艺条件,为后期的工业化推广提供了参考.

(2)离子液体作为新兴的绿色溶剂,对许多有机物、有机金属化合物、无机化合物甚至高分子材料具有很好的溶解性,在减少溶剂化作用的同时能够保持化合物具有较高的反应活性,常用有机萃取剂与离子液体混合的复合萃取剂可作为萃取精馏回收苯乙烯脱硫工艺以及芳烃抽提工艺的未来研究方向.

参考文献

[1] 李皓巍,金月昶,金熙俊.苯乙烯现状及工艺技术[J].当代化工,2012,41(9):986-989.

[2] 王玉庆.乙苯/苯乙烯的技术现状及发展[J].石油化工,2001,30(6):479-484.

[3] 谭捷,张磊,陈雷,等.我国苯乙烯合成技术研究进展及市场分析[J].弹性体,2016,26(4):78-84.

[4] 李建韬,金月昶,金熙俊. 苯乙烯的生产现状及工艺进展[J]. 当代化工,2015,44(2):359-362.

[5] Changlin Yu,Hengyong Xu. An efficient palladium membrane reactor to increase the yield ofstyrene in ethylbenzene dehydrogenation[J].Separation and Purification Technology,2011,78(2): 249-252.

[6] 徐志刚,钱志毅,俞丰,等.乙苯脱氢制苯乙烯反应器的技术进展[J].化学世界,2004,1:48-52.

[7] 吴耿煌,荣峻峰,达志坚. 纳米碳材料催化乙苯脱氢制苯乙烯的研究进展[J]. 石油学报(石油加工),2018, 34(2):398-405.

[8] Abdulrahim A,Al-Zahrani,Nagaraju Pasupulety,et al.Ethyl benzene oxidativedehydrogenation to styrene on Al-B and Al-B-Sb catalysts[J].Applied CatalysisA:General,2018,552(25):49-57.

[9] Wei Liu,Chao Wang,Dangsheng Su,et al.Oxidative dehydrogenation of ethylbenzene onnanocarbon:Kinetics and reaction mechanism[J]. Journal of Catalysis,2018,368:1-7.

[10] Hong-Xia Fan,Jie Feng,Wen-Ying Li,et al.Role of CO2 in the oxy-dehydrogenation ofethylbenzene to styrene on the CeO2(Ⅲ)surface[J].Applied Surface Science,2018,427(1):1973-980.

[11] 杨桂荣.苯乙烯抽提工艺设计及优化[D].北京化工大学,2015.

[12] 相春娥,宫海峰,刘笑.FCC 汽油选择性加氢脱硫工艺研究进展[J].当代化工,2011,40(10):1054-1057.

[13] 周威,徐婉珍,黄卫红,等.吸附脱硫研究进展[J].环境科学与技术,2012,35(1):122-125.

[14] 刘淑芝,孙兰兰,张晓丽,等.柴油氧化脱硫技术进展[J].化工进展,2007,26(2):212-215.

[15] 韩金玉,吴懿琳,李毅.生物脱硫技术的应用研究进展[J].化工进展,2003,22(10):1072-1075.

[16] 詹晓,冯守帅,张玲,等.一株 CX-DBT 脱硫菌的筛选及发酵条件优化[J].微生物学通报,2016,43(6):1171-1180.

[17] 刘章勇,张玉贞,张小英,等.轻质油品溶剂萃取脱硫技术研究[J].应用化工,2009,38(7):1067-1072.

[18] 曾丹林,胡义,王可苗,等.燃料油萃取脱硫技术研究进展[J].石油炼制与化工,2012,43(5):98-102.

[19] 马恩新.有机萃取剂的结构和性能研究[J].稀土,1983(1):51-60.

[20] 陈娜,张文林,米冠杰,等.FCC 汽油萃取脱硫过程萃取剂筛选[J].化工进展,2006,25(11):1345-1348.

[21] 宋海华,宋静.萃取精馏选择的计算机辅助分子设计中的数学方法[J].化工进展,2006,18(9):1088-1092.

[22] 宋海华,张学岗,宋高鹏.萃取精馏溶剂的选择(Ⅰ):溶剂分子 QSPR 的人工神经网络模型[J].化工学报,2007,58(8):2010-2014.

[23] 马沛生.化工数据[M].北京:中国石化出版社,2003:242-253

[24] 马锡杰.原油中硫化物测定方法及活性硫分布研究[J].齐鲁石油化工,2019,47(1):66-69.

[25] 郭春.高硫原油在装置运行中硫的传递与分布[J].中外能源,2019(9):69-73.

[26] 王金成,朱建华.炼油厂轻烃中微量硫化物脱除技术进展.化工生产与技术,2005,12(6):27-31.

[27] 张燕.石脑油中的硫化物对裂解过程的影响研究[J].乙烯工业,2015,27(2):11-14.

[28] 秦鹏,薛慧峰.气相色谱法测定热裂解汽油 C6-C8 馏分中的硫化物.石化技术与应用,2004,22(2):136-138.

[29] 陈尊庆.气相色谱法与气液平衡研究[M].天津:天津大学出版社.

[30] 曹雨.由溶剂油提纯连三甲苯的萃取精馏研究[D].天津大学,2008.

[31] J.A.迪安.兰氏化学手册[M].第十三版.北京:科学出版社.

[32] 李春利,薛明,方静,等.萃取精馏分离邻二甲苯-苯乙烯过程的模拟[J],石油化工,2012,41(10):1143-1147.

[33] 叶庆国,韩平,阎淑芸.综合评判法筛选萃取精馏分离邻二甲苯-苯乙烯的萃取剂[J],青岛科技大学学报(自然科学版),2009,30(5):391-394.

[34] 郭江辉,李凭力,侯文贵,等.苯乙炔存在下萃取精馏回收苯乙烯的溶剂评选[J],化工进展,2011,30(9):1884-1888.

[35] 赵明,田龙胜,唐文成,等.裂解汽油苯乙烯抽提蒸馏工艺的研究与开发[J],石油炼制与化工,2015,46(7):37-41.

[36] 赵明,田龙胜,唐文成,等. N,N-二甲基乙酰胺萃取精馏分离苯乙烯的工艺研究[J],石油炼制与化工,2018,49(11):22-26.

[37] 李君发.计算活度系数的 UNIFAC 基团贡献法Ⅰ[J],化学工程,1991,19(1):12-23.

[38] 李君发.计算活度系数的 UNIFAC 基团贡献法Ⅱ[J],化学工程,1991,19(5):31-44.

[39] 曹雨,黄国强,李鑫刚,等. 从溶剂油中提纯连三甲苯的萃取精馏溶剂选择[J],化工进展,2009,28(9):1527.

[40] 张鸾,张锦威,朱宏吉,等.萃取精馏分离甲醇-甲苯共沸物的研究[J],化学工学与工程,2013,30(5):71-75.

[41] 田龙胜,张云明,赵明,等.从裂解汽油中萃取蒸馏分离苯乙烯的溶剂及阻聚剂的评选[J].石油炼制与化工,2001,32(11):6-9.

[42] 孙晶晶.裂解汽油中邻二甲苯-苯乙烯体系的萃取精馏研究[D].河北工业大学,2011.

[43] WILSON G M. Vapor-liquid equilibrium:XI. a new expression for the excess free energy ofmixing[J].J.Am.Chem.Soc,1964,86(2):127-130.

[44] RENON H,PRAUSNITZ J M. local compositions in thermodynamic excess functions forliquid mixtures [J].AIChE Journal,1968,14(1):135-144.

[45] DENIS S,ABRAMS and JOHN M,PRAUSNITZ. Statistical Thermodynamics of LiquidMixtures: A New Expression for the Excess Gibbs Energy of Partly or CompletelyMiscible Systems [J].AIChE Journal,1975,21(1):116-126.

[46] Yu-Jung Choi,Tae-In Kwon,Yeong-Koo Yeo.Optimization of the Sulfolane Extraction PlantBased on Modeling and Simulation[J].Korean J.Chem.Eng,2000,17(6):712-718.

[47] Jurgen Gmehling,Jurgen Lohmann,Antje Jakob,et al. A Modified UNIFAC(Dortmund)Model.3.Revision and Extension[J]. Ind Eng Chem Res,1998,37(12):4876-4882.

[48] 李春利,伍武辉,王志彦,等.环丁砜萃取精馏工艺模拟及优化[J].现代化工 2014,34(4):147-153.

[49] 李春利,姜挺,孙立军.带有隔板塔的 NFM 萃取精馏工艺模拟与优化[J].现代化工,2018,38(7):219-222.

[50] 孙兰义.化工流程模拟实训-Aspen Plus 教程[M].北京:化学工业出版社.

[51] 汪勤,张冰剑,何畅,等.环丁砜萃取精馏过程模拟分析及工艺参数优化[J].化工学报,2017,68(5):1969-1976.

[52] 张瑞琪,姜斌,任海伦,等.环丁砜萃取精馏提纯连三甲苯的实验和模拟[J].化工进展,2016,35(11):3465-3469.

[53] 霍月洋,张树增.环丁砜芳烃抽提蒸馏的计算机模拟[J].2012,39(3):19-23.

[54] 徐海燕,王瑞.苯乙烯抽提工艺萃取精馏最佳剂油比的探索[J].现代化工,2013,33(5):122-125.

[55] 汪勤,张冰剑,何畅,等.基于能量目标的芳烃萃取精馏溶剂评价模型[J].化工学报,2019,70(5):1815-1822.

[56] 姜同川.正交试验设计[M].济南:山东科学技术出版社.