在工民建工程施工中,桩基工程是其重要的组成部分,桩基工程施工前,需要根据工程地质条件和现场实际情况,选择合适的桩基类型和施工技术,控制好桩基施工中的各个环节,确保工民建工程的施工质量。下面是搜索整理的桩基施工论文8篇,供大家借鉴参考。

桩基施工论文第一篇:桩基施工中智能桩基质控系统及其参数控制

摘要:文中介绍了智能桩基质量控制系统原理,并详细阐述了智能桩基质量控制系统如何通过传感器技术和互联网技术,给施工人员和管理人员提供实时的施工信息,以保证桩基质量,提高了施工效率。

关键词:CFG桩; 智能质量控制系统; 数字化施工;

Application of Intelligent Pile Foundation Quality Control System in CFG Pile Foundation Construction

Wang Guoliang

Sinosteel Engineering Design & Research Institute Co. Ltd.

Abstract:This paper introduces the principle of the intelligent pile foundation quality control system,and expounds in detail how the intelligent pile foundation quality control system can provide real-time construction information for construction personnel and management personnel through sensor technology and Internet technology,so as to ensure the quality of pile foundation and improve the construction efficiency.

0 引言

随着我国基建技术的高速发展,建筑物楼层的不断增高,使得对建筑物基础的要求变的越来越高。越来越多的软弱地基加固处理方法顺应这个时代的要求被提出来,水泥粉煤灰碎石桩(CFG桩)作为软弱地基加固处理方法中较为经济高效的一种施工方法被广泛的应用于高层、超高层建筑以及道路施工当中。CFG桩是英文Cement Fly-ash Gravel的缩写,意为水泥粉煤灰碎石桩,由碎石、石屑、砂、粉煤灰掺水泥加水拌和,用各种成桩机械制成的具有一定强度的可变强度桩。有时候可以用低强度的素混凝土作为原料。CFG桩与桩间土、褥垫层共同作用形成刚性桩复合地基。适用于沙土、粉土、粘性土、淤泥质土和已自重固结的素填土等地基[1],具有承载力强、时间效应佳、后期沉降较小、适用范围广等特点[2]。

1 施工现状

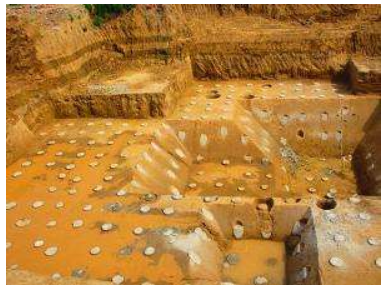

以长螺旋钻孔管内泵压混合料成桩施工为例, 桩基施工过程中需要对各项施工参数进行严格的控制,包括桩位、桩长、持力层电流值、垂直度、拔管速率、桩身混合料充盈度等。否则就会导致施工过程中以及及成桩后的各种问题:桩位偏移、桩长不足、断桩、桩身夹泥等严重的桩身质量问题。由于CFG桩施工后禁止一切大型设备进入的特殊性,造成了断桩、问题桩处理难度大,处理费用高,处理工时长等问题。传统的控制措施是增加项目管理人员全程监督指导施工并手工记录各项施工参数,现场施工指挥人员和钻机操作手相互配合,这就大大地增加了施工难度和施工成本,并且施工参数的控制更偏向于施工人员的施工经验,并不是每一根桩基的成桩质量都得到十足的保证。智能桩基质量控制系统通过互联网和传感器技术很好的解决了这些难题。

2 智能桩基质量控制系统

智能桩基质量控制系统由北斗卫星定位模块、桩身垂直度控制模块、桩长控制模块、钻机动力电流控制模块、泵送流量控制模块、施工信息传输模块、电子显示屏终端和互联网桩基数字化施工平台组成。各个模块通过安装在CFG钻机上的各种传感器和定位装置,收集整理各种相关的施工参数,并通过电子显示屏将这些施工参数实时的展现给钻机操作手,指导操作手的钻进作业,当施工参数与设计要求的出现偏差时,就会触发系统内置的报警装置,提醒钻机操作手及时纠正。同时施工信息传输模块会将施工完成的每一根桩的施工信息实时上传到互联网桩基数字化施工平台上,项目管理人员只需登录桩基数字化施工平台,就可以不用到施工现场就能实时的获得每一根桩的施工参数,保证施工质量。

在正式的CFG桩施工正式开始前,需要对一定数量的具有代表性的CFG桩进行试桩,并进行相应的低应变检测和单桩承载力检测,试桩成功,并且得到钻机钻进速度、拔管速度、混合料各项指标,泵送速度,持力层电流值等施工参数,修改完善施工工艺后就可以按照得到的施工参数指导大面积的桩基施工作业。使用智能桩基质量控制系统能够直观准确的获得施工参数,对后续的施工具有指导性意义。

3 施工参数控制

3.1 桩位偏差

普通CFG钻机施工时为了确保桩位准确,需要测量人员使用测量仪器精准的定位出每一根桩基坐标桩,施工人员用钢钎子在坐标桩位上打出垂直地面的空腔,并灌入石灰粉,以此标记桩位,当钻机钻进时,由钻杆带出的泥土在地面上形成一个个土堆,容易造成相近桩位标记被掩盖,使得测量人员和施工人员工作量巨大,而且容易造成桩位偏差。智能桩基质量控制系统通过装在钻机钻杆上方的定位天线,实现对桩位信息的监控。施工前,测量人员只需将每根桩位坐标输入,北斗卫星定位系统就能通过安置在空旷位置的基准站获取天线位置信息,通过计算钻机钻杆位置与设计桩位坐标的相对坐标,就可以获得钻机的实时位置偏差,引导钻机操作手对桩位信息的精准定位。

3.2 桩基深度

在桩基施工过程中,施工人员通过标记在钻机上的刻度信息来获得桩长深度信息。但因为施工条件恶劣,钻机刻度常常模糊不不清,清理又费时费力。随着传感器技术的发展,出现了安装在钻机卷扬机内的位移传感器,通过计算卷扬机转数计算成桩深度,但后期投入使用发现因为误转以及卷扬机半径变化等影响导致误差较大,智能桩基质量控制系统通过钻杆顶部的天线获得钻头标高信息,实现实时监控成桩深度变化。

3.3 桩身垂直度

因为CFG桩基主要承受竖向荷载,所以控制好桩基的垂直度是桩基良好受力状态的重要保证,同时,因为CFG桩长度较长,桩基垂直度不好在施工中容易导致桩基“串孔”的状况,影响成桩质量。最常用的手段是通过安装在钻机上的重力锤进行控制。本系统安装在钻机桅杆两侧的双倾角传感器,将成桩垂直度信息实时的显示在电子显示屏上。更加直观准确的将垂直度信息反馈给钻机操作手。

3.4 提管速度

在桩基施工中提管的速度至关重要,需要混凝土泵操作手和钻机操作手的密切配合。当钻机钻进完成后,现场指挥通知钻机操作手,将钻杆稍稍提起,以便为钻头下的阀门打开腾出空间,随后通知泵车操作手开始泵送混凝土,现场根据经验当桩内混凝土埋过钻头0.5米左右,钻机手开始提钻,并且提钻速度与混凝土泵送的速度相配合,始终保持混凝土埋过钻头的状态,以保证混合料充盈度。如果提钻速度太快,钻头提离开混凝土面就会造成桩内夹泥,断桩的严重质量问题。如果提钻速度过慢,就会造成提不起钻杆,甚至导致泵车故障泵管堵塞等问题,会严重影响施工进度。智能桩基质量监控系统通过安装在泵车内的传感器,记录泵送次数,单次混凝土泵送量,就能得到泵送混凝土速度,天线记录深度信息得到钻机提钻速度。并都直观的反应在电子显示屏上,便于操作手控制桩基施工。

3.5 持力层电流值

在现阶段的桩基施工中,大多数还是依靠现场施工人员的施工经验来判断桩基是否已经进入了持力层,判断方法是:当钻头进入持力层时,钻机钻进较慢甚至没有进尺,钻机机身出现轻微抖动,卷扬机的钢丝绳处于松弛状态。这就是钻头进入持力层的信号[3]。智能桩基质量控制系统通过安装在钻机配电系统的电流表测得钻机动力系统的电流值,实现对钻进过程的监控。当钻头钻进到软弱地层时,钻机动力系统受到的阻力较小,记录的电流值较小。当钻头进入持力层时,动力系统突然间受到较大的阻力,电流明显增大,就可以确定钻头进入了持力层。实时的电流值直接在电子显示屏上显示出来。让钻机操作手更直观的判断钻机的钻进状态。

4 结语

智能桩基质量控制系统通过传感器技术和互联网技术实现了桩基施工参数的全面过程控制。方便项目管理人员远程实时有效地监控现场的施工情况。既保证了施工质量,又提高了施工效率,摆脱了桩基质量只能依靠施工经验的现状。实现了桩基数字化施工时代[4]。

参考文献

[1]董胜伟.CFG桩地基处理技术浅析[J].建筑设计管理,2012(1):60-62.

[2]沈思义.CFG在软基路段处理中的质量控制[J].住宅与房地产,2018(5):171-172.

[3]赵剑发.路基数字化机械施工技术[J].铁道建筑技术,2014(10):92-96.

[4]赵立财.基于电流表控制水泥搅拌及CFG桩长施工技术应用[J].四川建筑科学研究,2014(6):316-319.

桩基施工论文第二篇:小直径超长嵌岩桩的特点与施工工艺选择

摘要:作为典型的非挤土桩,钻孔灌注桩其在地层中的适用性较好,桩结构的承载力优良,可灵活设置桩径与桩长,但不同的地质、设计参数、工艺给桩基施工带来了较大的不确定性,工艺选择成为重中之重。论文以小直径超长嵌岩灌注桩施工为背景,围绕小直径超长入岩灌注桩施工工艺选择展开探讨,全面做好各环节施工作业,确保整体质量。

关键词:小直径; 超长嵌岩钻孔; 结构设计;

中、微风化岩层较为坚硬,加大了建筑工程桩基施工难度,但通过设置钻孔嵌岩灌注桩的方式有助于改善地质环境,提升建筑的承载力。工程施工中桩基入岩质量尤为重要,通过合适工艺确保嵌岩桩施工质量,这是工程人员长期探讨的技术要点。

1. 工程概况

瓯海区铁路站前保障性安居工程(B-2 2地块)二期项目,总占地面积约3.16×104m2,共设置有7栋高层与3栋多层建筑,整个建筑群的最大高度98.60 m,总建筑面积约1.52×105m2,地上建筑面积约1.04×105m2。本工程为机械钻孔灌注桩基础,桩径600~800m,桩基设计等级为甲级,灌注桩数量为1338根,其中主楼工程桩5 0 9根,桩径800mm,桩长75~78m,部分主楼工程桩端部入岩深度0.5m;车库工程桩680根,桩径600mm,桩长58m;裙房工程桩149根,桩径700mm,桩长58m。

本文就主楼工程桩施工进行重点分析和论述。

2. 地质结构

基于现场勘察结果,辅以原位测试等多种方法,明确施工现场的地基土构成情况,具体表现为:(1)0杂填土、(1)粘土、(2)1淤泥、(2)2淤泥、(4)1粘土、(4)21粘土、(4)22粉质粘土、(4)23粘土、(4)31粉砂、(4)32圆砾、(5)21粉质粘土、(5)22粘土、(5)3圆砾、(5)31粉质粘土、(5)32粉质粘土、(5)33粉质粘土、(5)34粉砂、(6)1粉质粘土、(6)31粉砂、(6)32圆砾、(7)1含圆砾粘性土、(7)2粉质粘土、(10)1全风化粉砂岩、(10)2强风化粉砂岩、(10)3中风化粉砂岩。

3. 桩基特点分析

3.1 桩基勘察设计分析

通过对地基地质情况的分析,掌握场地内地层分布情况,上部以软土居多,不存在稳定的基础持力层,但施工的建筑物荷载相对较大,仅凭原基础结构无法满足荷载要求。中部含有大量粘性土,并存在(4)32圆砾薄层,根据该处的地质情况,可作为桩周摩擦层使用。中下部(5)3圆砾层,具备较强的物理力学强度,可为桩基础施工提供支持,可作为持力层,但该处部分区域有软弱夹层,因此在设计工作中高度注重了这一问题。(10)3中风化岩层的埋深表现出明显的变动特点,岩(土)层的稳定性较好,能够作为桩基持力层,增加高层建筑施工过程中的安全稳定性。

3.2 桩基施工难度分析

本工程主楼桩基桩径800mm,有效桩长75~78m,成孔孔深85m左右,主楼桩长细比大,桩垂直度控制困难,同时增加泛浆携带岩样的难度;持力层为(10)3中风化岩层,入岩要求为500mm,施工机械和钻头选择需要试验确定;入岩判定是入岩桩的重要控制项目。

4. 工艺选择

4.1 成孔工艺选择

项目施工前期,首先进行试桩试验,以此确定合适的施工工艺。对选择的施工方案进行分析,组织专业人员、操作人员、主要技术骨干开展讨论会。会议讨论各对比方案的可行性,选择最合适的工艺进行试桩施工。讨论方案包括:

(1)冲击成孔:根据本工程桩长、地质等资料分析,结合工程人员以往经验得知,冲击过程中会对淤泥层与圆砾层造成明显影响,使得该处土体发生明显扰动,不具备优良护壁效果,尽管入岩效率相对较高,但采取冲击成孔的方式存在周期长、成本高的特点,一旦出现扩孔现象将提升混凝土充盈系数,因此在本工程中冲击成孔缺乏可行性。

(2)桩基采用GPS25型回旋钻机加冲击钻成孔:前期采用回旋钻穿透圆砾层、全风化层至中风化岩层位置,然后采用冲击钻完成50cm入岩成孔。

4.2 入岩结果判定及停钻标准

4.2.1 入岩结果判定

因岩层强度较大,钻孔桩入岩时常出现偏钻和滑钻现象,项目施工期间,应该结合前期地质勘探报告及相关设计图纸,对工艺要点进行深入地分析精准地把控,以此指导实际施工。试桩过程中,将遇到的问题与现象收集并整理起来,由此积累相关数据,为项目进入施打环节提供有力的数据支撑。

4.2.2 停钻标准

施打作业时,钻头深入中风化层后出现了钻进速度大幅下降的情况,一昼夜钻进深度在150mm内,通过分析地质资料及岩样情况,得知该区域中风化层岩性相较于其他地区更加坚硬,由此导致多个牙轮钻头出现磨损、损坏的现象。工程人员组织现场试桩,综合考虑施工区域的地质情况,多单位经深度分析后,最终提出两项停钻标准:其一,桩头钻进并到达中风化层的深度达到500mm,若该阶段的入岩速度约为10mm/h且难以有效提升,设计单位、监理单位以及总承包针对此问题共同商讨,均同意后方可停钻;其二,桩头到达中风化层500mm后,具备100mm/h以上的钻进能力时,可继续钻进作业,若因钻进速度下降,达到上述标准时则要求停钻。

(1)经试桩后可生成地质报告,此项资料可为成孔提供可靠的判别依据,根据特定公式经计算后可初步掌握灌注桩深度,避免成桩时因障碍物而出现钻进速度偏低甚至停钻的情况。

(2)以前期地质勘察资料为参考,可掌握土层变化情况,持续钻进并到达全风化基岩后,得知孔内的泥浆状态发生变化,即由灰色在短时间内转为黄棕色,同时泥浆性能得到大幅提升,结合钻机跳动频率与返浆情况(重点检查岩屑携带量),可明确是否进入持力层,此时钻进进尺也有所放慢,伴随有“磨岩”的问题。

(3)钻头进入持力层后,相比于前一节段的钻进状态而言转速大幅下降,为掌握现场地质情况,可通过取样并结合地质报告综合分析,做好标记,明确钻头的实际深度,随后使用测绳可验证孔深。经上述流程后,若各项指标满足设计规范,可收桩并提钻。

4.3 清孔工艺选择

4.3.1 气举反循环的必要性

本项目施工作业环境复杂,若采取常规清孔方式,实际钻渣处理能力相对偏弱,清孔效果与设计要求不符,鉴于此,此处选择的是气举反循环的清孔方式。依托于气举反循环的方式,在压缩机的支持下提供压缩空气,使其转移到清孔出水管内,并与孔内泥浆达到充分混合的状态,从重度的角度来看,压缩空气明显偏小,因此与泥浆将形成重度差,通过压差作用便可提供泥浆流动的推动力,使其沿着水管流出,有效将孔底残留的沉渣清理干净。实际结果表明,施工效率得到有效提升,孔底沉渣得到全面清理。

4.3.2 气压计算

基于式(1)进行气压计算:

式(1)中:γs-泥浆比重,k N/m3,此处取1.0 5~1.1 5k N/m3;h0-混合器沉没深度,m,要求≥0.5;ΔP-供气管道压力损失,取0.05~0.1MPa。

根据清孔作业实际情况,要求最大气压为0.2MPa。

4.4 施工注意事项

注意事项具体包括以下几点:

(1)缩短二次清孔前的静置时间,否则会出现泥浆悬浮颗粒吸附至孔壁的情况,随之形成较大厚度的泥皮;

(2)选取具有代表性的岩样,分析入岩界面与入岩深度;

(3)展开二次清孔作业时,及时补充优质泥浆,以免塌孔;

(4)所用泥浆的黏度需适当提升,确保钻渣携带能力;

(5)二次清孔出口处增设滤网,以达到筛分沉渣的效果。

4.5 具体应用效果

桩基采用GPS25型回旋钻机加冲击钻成孔既保证了钻孔的稳定性也保证了入岩深度,同时满足进度要求;加之气举反循环的方式,可顺利完成二次清孔作业,所需时间仅为0.5h,且具备优良的钻渣携带能力,可实现对2cm粒径沉渣的有效清理。引入了超声波检测法,所得结果表明桩身完整性较好,单桩承载力优良。总体而言,采用该技术提升了施工效率,施工效果良好。

5. 结束语

综上所述,本文以小直径超长嵌岩桩施工为例,针对其中的工艺要点展开探讨,充分考虑到施工环境的影响,确定合适的工艺方法,在确保工程质量的同时尽可能提升效益性,有效解决了本工程中存在的问题。经实践证明,本文提出的技术方法具有可行性,可为类似工程提供参考。

参考文献

[1]吴伟豪.超长大直径嵌岩桩施工关键技术[J].交通世界,2019(08):93-95.

[2]马骏.大直径超长嵌岩灌注桩冲桩施工工艺[J].建筑施工,2017(08):1175-1176.