摘 要: 为了实现Kivcet直接炼铅过程中,炉料粒度达到小于1 mm的合格生产指标,研究研磨粉碎炉料的生产设备---Φ3 m × 9 m球磨机的研磨体装载量、级配设置以及研磨体补加,探索炉料粒度研磨规律,总结实践生产经验,从而实现了炉料粒度100%小于1 mm的合格生产,以及炉料粒度球磨的优化控制和高效生产应用。

关键词: 研磨体装载量; 研磨体级配; 电耗; 研磨体补充。

在Kivcet直接炼铅过程中,为实现炉料进入熔炉后的闪速熔炼,对炉料物规要求较高,炉料需达到水分< 1% 、粒度< 1 mm的条件。Kivcet直接炼铅炉料的研磨粉碎主要通过一台Φ3 m × 9 m的球磨机完成,在生产过程中影响炉料研磨质量的因素较多,根据物料入磨粒度分布研究和调整球磨机内各仓研磨体的级配并及时补充研磨体,对比得出不同级配比例下的研磨粒度效果,对炉料的研磨效率、产量、粒度都有着直接影响。因此,研究和控制球磨机各仓研磨体的装载量、级配,对实现Kivcet炉炉料粒度的合格高效生产具有十分重要的意义和经济价值。

1工艺及设备简介

经混合配料和蒸汽干燥后的混合物料,通过埋刮板输送进入球磨机,物料先在球磨机一仓内被研磨钢球进行粗磨,然后进入二仓被研磨钢锻实现物料的精磨,最后通过出料口的筛分装置实现物料的筛分输出。球磨机设备筒体有效内径2. 9 m,有效长度8. 75 m,由隔仓板分成两个仓,一仓长3. 75 m,二仓长4. 75 m.一仓内壁为阶梯衬板,装入的研磨体为中硌合金钢球,二仓内壁为波纹衬板,装入的研磨体为低硌合金钢锻。两仓之间由单层隔仓板隔开。球磨机筒体的驱动动力是一台1 000 k W的主电机,带动筒体达到18. 9 r/min的转速,高速转动的筒体带动物料及各种尺寸规格的钢球钢锻在筒体内不断上升掉落,依靠掉落时巨大的冲击力和研磨体互相之间的撞击力将物料冲击粉碎,实现物料的研磨粉碎。

2研磨体装载量及级配

球磨机工作时,它的效率,取决于每个钢球所做功的总和( 冲击次数和冲击力)。因此,必须充分发挥每个钢球的效能,这就要使沿不同轨道( 轨迹) 运动的钢球,以尽可能不发生碰撞为限。研磨体装载量小,研磨体降落高度大,相应地对物料冲击能力大,但冲击及研磨频次降低,在进料量较大时,势必无法满足生产需求。研磨体装载量大,研磨体对物料的冲击能力和研磨能力大,且冲击频率高,对物料研磨充分,产量高。实际生产中一般投入较计算值更高的研磨体总量,以保证生产。但研磨体装载量也不宜太大,那样研磨体降落高度会降低,研磨体对物料的冲击能力减小,影响粉磨效率,且磨机负荷增大,能耗势必增加。因此必须选择适当的装球量。按实验室试验结果,圆筒内钢球填充量为40%时,产量最高,而在实际生产中,研磨体数量的确定还与入磨物料的流量、粒度、硬度及产物细度要求有直接关系。球磨机生产厂商一般依据所配置电机功率及球磨机尺寸型号建议钢球填充率,并依据如下公式确定装载量[1]:

G = δψ·(πD^2)/4·L

式中: G为钢球总质量/t;δ为钢球的堆密度/t·m- 3;Ψ为钢球填充率/ %;D为球磨机有效内直径/ m;L为球磨机有效长度/m.

然而球磨机在处理不同物料的实际生产中的适宜装载量,则是在不断的生产实践中试验摸索完善的。合理地进行钢球级配是提高磨机产量降低电耗的重要措施。

研磨体级配合理、操作良好的磨机,其筛析曲线的变化应当是: 在第一仓比较陡,靠近卸料端应平滑下降。如曲线中出现斜度不大或有较长的一段接近水平线,则表明磨机的作业情况不良,物料在这一段较长距离过程中细度变化不大,其原因可能是研磨体的级配、装载量和平均球径大小等不合适,合理选择和确定研磨体的级配,使研磨体既有一定的冲击能力,又有一定的研磨能力,使磨机粉磨能力达到平衡。这样,可提高磨机的粉磨能力,加快物料的粉磨速度,提高 粉 磨效率,有利于 磨 机 优 质、高 产、低能耗。

物料入磨颗粒的大小与钢球的级配有着密切的联系。入磨物料粒度的大小是影响磨机产量的主要因素,入磨物料颗粒变化了,钢球级配就需要调整。在研磨体装载量不变的情况下,缩小研磨体的尺寸,就能增加研磨体的接触面积,提高研磨能力。物料的粒度越大,钢球的平均球径也应该大,研磨体在磨内必须保证既有一定的冲击能力,又有一定的研磨能力,才能达到优质、高产、低能耗的目的。一般入磨物料的粒径如果从25 mm降到10mm以下,磨机产量一般可提高15% ~ 25% .相反,如果入磨物料的粒径大于25 mm,磨机研磨效率相应下降,电耗增大。因此,要根据入磨物料的粒径大小来选择钢球的大小,研磨体的配比十分重要,研磨体的配比根据研磨体的平均球径来计算,钢球的平均球径计算一般分两种情况: 一是种根据物料的性质和粉磨流程进行钢球级配,计算平均球径; 另一种是级配好后按实际平均球径计算,两者应基本一致[2].

3试生产过程

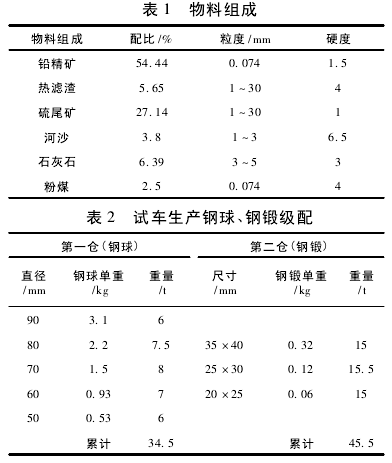

炉料制备球磨机在炉料线试生产初期,物料组成见表1.经统计分析以上物料组成情况,结合钢球钢锻在筒体内扬起落下产生的自重及加速冲击力度,设计总装载量为80 t的钢球、钢锻级配,见表2.

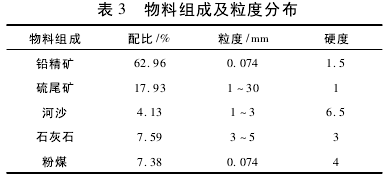

按以上级配加入钢球、钢锻后,在试生产过程发现,投入物料稳定运行时电流达42 A,每小时耗电727 k Wh,试车时投料量设计为40 t / h,则粉碎1 t物料消耗为18. 2 k Wh.试车一星期后,经观察生产情况,经球磨机研磨粉碎的物料大于0. 074 mm的颗粒约占万分之一,产物中几乎没有不合格物料。根据实际生产情况及电耗,对进球磨机物料进行了进一步的配比及粒度分布分析,见表3.

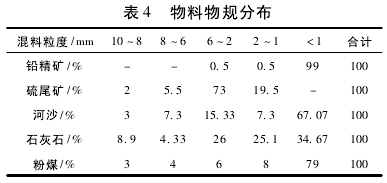

其中各物料物规分布见表 4.

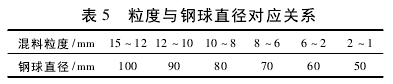

从表4可看出,混合物料粒度分布较好,大粒径物料少,且硬度不高,对钢球钢锻总量可以适当控制。钢球配级主要依据所给球磨机混料粒度级确定。即各粒度级混料占总料量的百分比为相对应直径钢球应占钢球总质量的百分比。

依据估算公式:

B = 25.4d^1/2

式中:B为钢球直径,d为物料粒度。

则粒度与钢球直径对应关系[3]见表5.