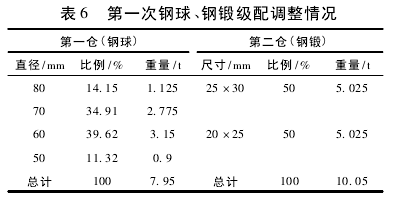

结合以上表格数据以及实际生产情况,对装球量进行了调整试验,见表6.

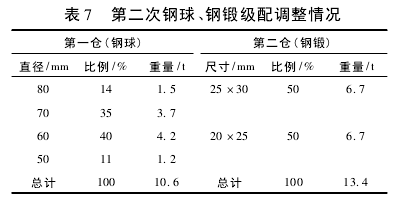

两仓研磨体共计18 t,在此装载量下,球磨机研磨效果不达标,产出物料含有20% > 1mm不合格物料,于是根据精磨要求增加了钢球钢锻的总量,见表7.

再次调整钢球钢锻级配及装载量后,两仓研磨体共计24 t在处理相同物料组成,按40 t/h进料量生产时,产出物料粒度合格(< 1 mm) ,球磨机电流下降至29 A,每小时电耗为519. 6 k Wh,粉碎研磨1 t物料消耗12. 99 k Wh.在保证合格生产率的同时将生产成本大幅降低。

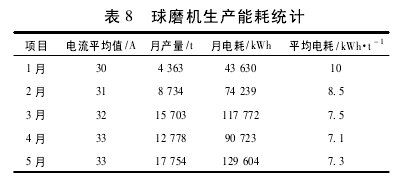

在实践生产中,随着生产能力的逐步加大,研磨单位物料的能耗逐步降低,当进料量在55 t/h时,粉碎研磨1 t物料电耗下降至7. 3k Wh.继续按此配比及装载量装配球磨机进行生产,产出物料物规稳定合格,大于0. 074 mm的物料控制在万分之三内,电机电流在30 A左右波动,见表8.

4钢球的补加

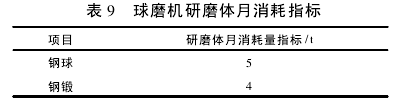

在球磨机的生产过程中,由于不断地冲击研磨,钢球钢锻将会被磨损,必须对钢球及钢锻及时进行补加,以保证球磨机的正常生产研磨能力。最合理的补加办法是: 工作一段时间后( 约6 ~10月) 把钢球钢锻倒出筒体清理分级,将它们分为若干个级别,如80 ~ 70 mm、70 ~ 60 mm、60 ~ 50 mm.再称出各级别重量,算出他们所占的比例,研究磨损规律。以此为依据来确定补加钢球的规格和质量。此方法补加间隔较长,且工作量巨大繁琐,在实际生产中一般不采用此法补加钢球[4].在一般冶炼加工过程中,结合生产经验和球磨机生产厂商提供的相关数据,确定某厂球磨机研磨体钢球、钢锻在生产过程中的月消耗,指标见表9.

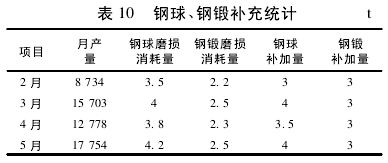

生产过程中坚持随机抽检筛分球磨机产物,依据产物粒度分布来分析判断球磨机的研磨粉碎能力,并采用收集磨损钢球钢锻碎屑的方式对钢球钢锻及时进行补加。鉴于进磨机物料粒度分布较好,大粒径物料少,且硬度不高,钢球钢锻磨损消耗量很小,生产中月均约磨损钢球钢锻3. 8 t.因此,目前生产中针对球磨机的研磨体补加为每月两次,结合产出物料的粒度分析结果,每次补加3 ~ 4 t钢球、钢锻不等。依据磨损的规律,钢球、钢锻经磨损后尺寸逐个减小,统计每次添加筒体内最大尺寸的钢球、钢锻,数据见表10.

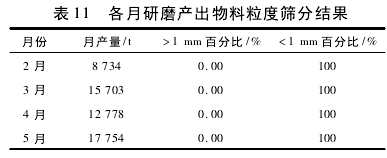

在每次完成研磨体补加之后,研究人员均及时对磨机产物进行筛分统计,研磨后物料粒度全部达到合格研磨后物料粒度筛分要求,数据见表11.

5结 语

混合物料的组成、粒度及硬度分布,进料量直接决定着磨机研磨体的装载量及级配,而研磨体的装载量及级配又直接影响着研磨效果与生产能力。通过研究生产数据摸索研磨规律,在实践生产中总结出符合Kivcet炉炉料粒度合格生产的研磨体装载量及级配,搭配合适的各级别尺寸研磨体并控制研磨体总量,可以实现磨机的高效优质生产,达到炉料粒度的良好控制。通过后期的研究也进一步明确了研磨体的磨损消耗规律,通过对研磨体的合理补加计划,持续稳定保持了球磨机的研磨效果和质量。

参考文献:

[1] 邴君渭,彭宝利。水泥工业粉末工艺及设备[M].北京: 化工出版社,2006.

[2] 马成福。合理地进行钢球级配是提高磨机产量降低电耗的重要措施[J].大科技·科技天地,2010,(9) :25 - 27.

[3] 万爱东。闪速熔炼工[M].北京: 冶金工业出版社,2012.

[4] 杨军。球磨机研磨体参数的合理选择[J].中国水泥,2006,(2) :62 - 64.