冶金毕业论文第七篇:热轧板夹渣问题来源与防治策略

摘要:利用SEM及EDS对河钢唐钢1700线热轧板夹渣缺陷的产生原因进行了分析。研究结果表明,夹渣缺陷主要为黑线和翘皮,两者成分中均含有一定量Na元素,主要为连铸过程中结晶器卷渣带入。从夹渣缺陷的产生机理入手,通过选择合适的氩气流量、水口结构、水口板面尺寸精度、水口浸入深度、保护渣,减少结晶器液位波动,稳定控制塞棒动作,减少拉速波动,优化捞渣、启渣线操作等措施,夹渣缺陷减少了至少60%,板卷夹渣率由4.9%降至1.5%,控制效果良好,产品质量得到有效提升。

关键词:热轧板;夹渣;连铸;结晶器;拉速;启渣线;夹渣率;

CAUSES AND CONTROL OF SLAG INCLUSION IN HOT ROLLED PLATE

Wang ShuaiZhao JianpingFeng ShuaiLiu XinJin YuWu Zhijie

No.1 Steel-Rolling Plant of HBIS Group Tangsteel Company

Abstract:The causes of slag entrapment defect in hot rolled coils produced in HBIS Tangsteel 1700 production line are analysed in this paper. The results show that the defects of slag inclusion are mainly black line and warping, and both of them contain a certain amount of Na element, which is mainly caused by the entrainment of mould slag in the continuous casting process. On the basis of the mechanism of slag inclusion, by selecting appropriate argon flow rate, nozzle structure, nozzle plate size accuracy, nozzle immersion depth, slag and protection, reducing the fluctuation of mould liquid, stabilizing the action of plug rod, reducing the fluctuation of pulling speed, optimizing the operation of slag removing and slag starting line, the slag inclusion is reduced by at least 60%, the slag inclusion rate of plate coil is reduced from 4.9% to 1.5%, and the control effect is good. Moreover, the product quality has been effectively improved.

0 引言

夹渣缺陷主要是连铸过程中保护渣、水口沉积物、二次氧化产物等被生长的凝固坯壳捕捉而造成的[1,2,3],其表现形式为热轧或冷轧板面起皮、鼓包、小白条等[4,5]。河钢唐钢1700线板坯连铸机自投产以来,板卷表面一直存在夹渣缺陷,严重时夹渣率达4.9%,成为影响板卷表面质量及成品合格率的最主要问题。

虽然国内外很多钢厂都对夹渣缺陷的产生原因进行了研究,但是不同钢厂的设备和工艺参数不同,影响夹渣产生的主要原因也不同。因此,本文从河钢唐钢板坯连铸机夹渣缺陷的产生机制入手,从工艺、操作等方面进行了认真分析及严格控制,确保生产出高品质、高附加值的热轧薄板。

1 夹渣缺陷来源分析

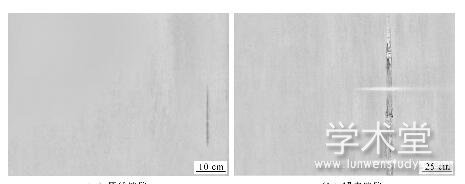

河钢唐钢1700线板卷表面夹渣缺陷可分为两种,如图1所示。第一类缺陷呈黑线状,存在于板卷表层,横向分布多集中在板卷边部0~25cm处,板卷中间位置也偶见分布,缺陷长度15~80cm,占比70%;第二类缺陷呈翘皮状,长度在40cm以上,一般存在于板卷边部或中间,占比30%。

图1 夹渣缺陷的表面形貌

Fig.1 Surface morphology of slag inclusion defect

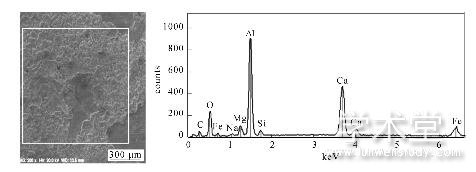

对这两类缺陷取样进行SEM观察及EDS分析,结果如图2所示。可见,夹渣成分中含有一定量Na元素,说明其主要来源于保护渣。同时,Al、Ca、O等元素的存在说明脱氧产物未能充分地上浮去除,留在钢中造成了夹渣缺陷。因此,防止连铸过程中结晶器卷渣及保证充分脱氧是减少夹渣缺陷的关键。

图2 夹渣缺陷的SEM形貌及EDS结果

Fig.2 SEM morphology and EDS results of slag inclusion defect

连铸过程中保护渣卷入按产生机理可分为4种[6,7,8]:

(1)剪切卷渣:结晶器弯月面附近形成驻波而产生的结晶器内壁卷渣。

(2)漩涡卷渣:由于水口未对中、堵塞、侵蚀等原因,造成其两侧流股的出口速度和方向不对称,从而易形成漩涡,而将保护渣卷入坯壳。

(3)弯月面扰动:水口周围的氩气泡会引起钢-渣界面扰动,产生夹渣。

(4)液面结壳卷渣:当浇注温度过低时,保护渣溶化不好,结成絮状渣团而引起卷渣。

通过结晶器卷渣的产生机理可以推断,夹渣缺陷的产生与氩气流量大、结晶器液面波动、保护渣性能不符合要求、拉速波动、水口浸入深度不合理等因素有关。

2 控制措施

2.1 合理的氩气流量

中间包三路氩气对夹渣、翘皮缺陷的影响主要集中在两个方面:一方面氩气流量过大,结晶器液面波动幅度大,夹渣率升高;另一方面氩气流量过小,水口板面吸氧氧化,水口串气,也会使夹渣率升高[9,10,11]。河钢唐钢板坯连铸机生产实践表明,当板间氩气压力≤0.025 MPa时,氩气流量的变化对铸坯夹渣率影响不大;当氩气压力>0.025 MPa时,板卷表面小夹渣缺陷增多;当氩气压力>0.05 MPa时,结晶器液面波动加剧,板卷表面产生较严重的翘皮缺陷。这是因为氩气流量过大,凝固前沿易冲破液渣层,而与粉渣层直接接触。此外,来不及上浮的气泡被凝固前沿捕获,形成皮下气泡,轧制时于钢卷表面形成断断续续的翘皮。当板间氩气压力<0.01 MPa时,水口板面易发生氧化、掉块现象,也对产品质量不利。因此,河钢唐钢生产实践中,要保证水口板间氩气压力为0.01~0.025 MPa。

2.2 合理的水口结构和尺寸精度

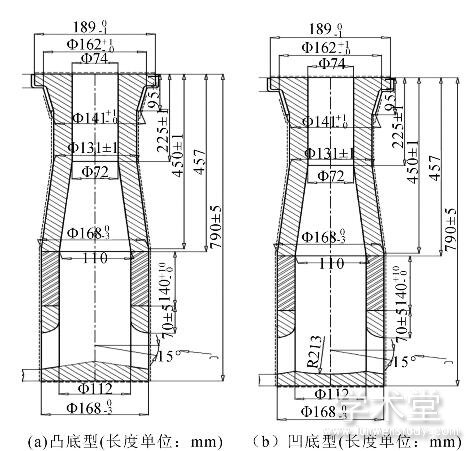

水口结构关系着结晶器流场的分布,是影响板卷夹渣的重要因素。河钢唐钢板坯连铸机共有两种类型水口,其底部结构分别为凸底型和凹底型,如图3所示。同一浇次下,当拉速为1.4~1.7 m/min时,两种水口的保护渣液渣层厚度相差不大,均为10~13 mm。从液渣均匀性上看,使用凹底型水口的结晶器液面波动大,液渣层均匀性较差,但两者夹渣控制能力相差不大,都在2.5%左右。拉速<1.4 m/min时,使用凸底型水口,保护渣的熔化状态不佳,板卷表面小夹渣较多,夹渣率达5.1%;而凹底型水口的夹渣缺陷控制较好,夹渣率为2.8%。因此,生产中建议采用凹底型浸入式水口。

图3 试验用水口结构

Fig.3 Structure of nozzle used for test

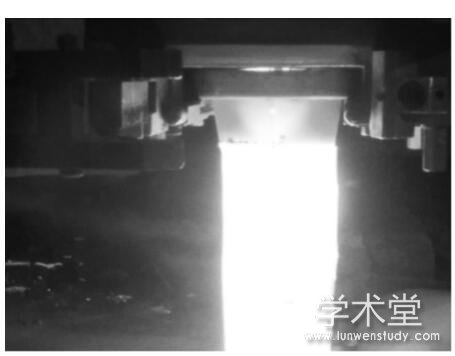

此外,攻关前经常发生常规氩气流量(10~20 L/min)下,板间氩气压力无法满足的现象,并伴随着水口串气(结晶器液面剧烈波动)。移开盲板检查发现,上、下水口板面间存有缝隙,如图4所示。这会使得板间氩气成股进入结晶器,导致钢液透过液渣层直接与粉渣接触,进而造成板卷夹渣多,夹渣率高达7.8%。

图4 存有间隙的上下水口

Fig.4 Upper and lower nozzle with gap

对水口板面进行仔细检查,发现存在以下问题:(1)水口板面四个角的尺寸偏差较大,部分位置达5 mm以上;(2)部分水口板面钢壳突出耐材面,直接导致上、下水口板面间留有缝隙,且钢壳容易划破上水口板面,导致氩气分布不均;(3)水口板面底部铁皮不平整,部分铁皮突出而与快换机构垫块相接触,造成垫块不平齐,换水口时易发生板间夹钢,氩气压力无法得到满足。

针对以上原因,采取如下控制措施:(1)水口板面厚度按35.5~36 mm制作,平整度控制在±5 mm以内;(2)钢壳要低于耐材面1 mm,且钢壳平整,杜绝突出;(3)水口出厂前,要对其底部钢壳进行打磨,确保钢壳平整,防止水口板面底部与垫块接触时产生阻力。水口板面优化后,上下水口间配合良好,避免了板间夹钢、耐材面划伤、水口串气等现象的发生。

2.3 防止结晶器液位波动

结晶器液面波动是产生铸坯夹渣缺陷的直接原因[12,13,14]。河钢唐钢板坯连铸机结晶器液面波动的原因主要如下:(1)拉速波动;(2)浸入式水口破损;(3)氩气流量过大;(4)发生涨、涮杆。研究发现,造成涨杆的原因一是钢水温度低,水口内部结冷钢;二是钢中夹杂物多,粘附在水口内壁。其中夹杂物的形成原因主要有:①钙处理不充分,Ca/Als控制范围不合理,夹杂物变性不充分;②形成高熔点的镁铝尖晶石(MgO·Al2O3),其熔点为2 130 ℃,难以上浮、去除;③钢中加入的Ca与S反应生成CaS。

针对以上原因,分别采取如下措施:

(1)恒拉速控制,减少拉速波动。

(2)严控水口质量,确保水口使用7 h后,渣线部位残余厚度>8 mm,以防水口渣线部位侵蚀、破损。

(3)生产过程中,密切关注结晶器实际液面,一旦发现液面波动幅度大,立即调整氩气流量,避免发生卷渣。

(4)提高钢水温度,减少夹杂物生成。

①稳定冶炼工艺,保证整炉钢浇注期间,低碳钢温度在钢水液相线+(15~35) ℃,中碳钢温度在钢水液相线+(20~35) ℃范围内。

②确保中间包和浸入式水口烘烤效果,保证中间包1 100~1 200 ℃保温时间>0.5 h,浸入式水口烘烤温度>900 ℃。

③提高钙处理效果,钙处理生成的钙铝酸盐中,12CaO·7Al2O3是最希望获得的物质,其熔点仅为1 415 ℃,Ca/Al为1.2。实际生产过程中,钢中10%的Al会与氧结合生成Al2O3,因此Ca/Als仅为0.11。若钢中T[O]含量波动大,则钙处理效果不理想,因此实际生产中要严格控制转炉终点,且LF精炼过程中要根据T[O]情况适当调节Ca/Als,同时钙处理后保证静吹时间>8 min,以促进12CaO·7Al2O3的生成、上浮。

2.4 稳定控制塞棒动作

塞棒动作变化幅度大,会引发结晶器液位变化,使保护渣卷入坯壳。影响河钢唐钢板坯连铸机塞棒动作的主要原因为:

(1)自动化参数设定不合理,塞棒抖动幅度大。

(2)中间包内熔渣结壳,导致渣壳与塞棒粘附而影响塞棒动作。

(3)塞棒机构动作卡阻,零件老化。

对此,采取如下控制措施:

(1)合理的自动化参数(塞棒间隙补偿值),确保塞棒杆位、结晶器液位平稳,液位波动量稳定在±1 mm以内。

(2)精细化操作,防止中包液面结壳,具体为:渣层控制≤100 mm;中包钢水高液位时不作长时间停留;从第5炉钢开始,每次浇钢均在塞棒周围添加2~5袋稻壳;检查每炉钢中包的熔渣结壳情况,发现抱杆迹象要及时用氧管进行破壳;降低塞棒、芯杆的冷却风流量,减少塞棒与杆芯间的温降。

(3)定期维修塞棒机构,确保其动作灵活,无卡阻。

2.5 减少拉速波动

拉速波动是影响夹渣的重要原因,在所有因夹渣、翘皮缺陷降判的板卷中,有拉速波动的板卷占比14%。这是因为,当拉速瞬时波动≥0.2 m/min时,结晶器液面波动较大,此时较易产生翘皮类缺陷。另外,生产低碳低硅铝镇静钢时,拉速<1.2 m/min,板卷小夹渣缺陷变多。这是因为保护渣向水口附近流动聚集时,若拉速较小,受上回流的剪切作用,易发生漩涡卷渣和回流卷渣[15,16,17]。因此,生产过程中,一方面要控制恒拉速,尽量减少拉速波动;另一方面,生产低碳低硅铝镇静钢时,拉速要控制在1.2 m/min以上,如受生产节奏影响,拉速必须小于1.2 m/min,则严禁生产酸洗板、汽车板等对表面质量要求高的产品。

2.6 选择性能合适的保护渣

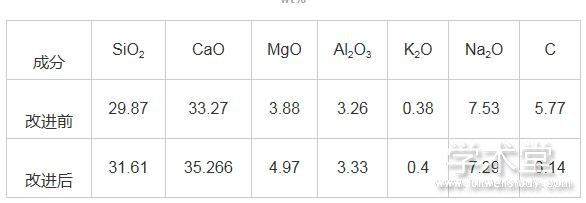

保护渣对夹渣缺陷的影响主要体现在表面张力、黏度、渣层厚度均匀性三个方面[18,19]。相同钢种和浇注温度下,钢液-熔渣界面张力主要取决于保护渣的表面张力,即熔渣的表面张力越大,越不容易被卷入钢液;适当提高保护渣黏度可降低保护渣流动性,减少卷渣;均匀稳定的液渣层厚度,也是减少结晶器卷渣的重要举措。河钢唐钢板坯连铸机使用的保护渣成分如表1所示。

表1 改进前后的保护渣成分

使用该保护渣时,板卷表面小夹渣缺陷较多,夹渣率达5.5%。通过对保护渣成分进行调整,将碱度由1.06增至1.12,熔渣的表面张力得到有效提高,板卷表面小夹渣缺陷大幅度减少,夹渣率稳定在2%以内。

2.7 合理的水口浸入深度

河钢唐钢生产实践表明,水口浸入深度为80~150 mm时,浸入深度对夹渣率的影响不大,夹渣率保持在2.0%以内;浸入深度<80 mm时,夹渣率迅速上升,当浸入深度为60 mm时,夹渣率可达5.6%。这是由于生产过程中,在结晶器流场的作用下,靠近结晶器窄边的钢水液面较水口周围高,从而形成了一定的高度差,使得结晶器表面的钢液从窄边向水口方向流动。当水口浸入深度较浅时,流速过高,剪切作用过强,易造成卷渣;而随着水口浸入深度的增加,其涡流的涡心深度也不断增加,从而使液面波动幅度减小、表面流速降低,铸坯夹渣率降低[20]。

2.8 合理的操作制度

加渣、捞渣操作不合理,可导致板卷产生夹渣、翘皮缺陷。因此,实际操作中保护渣的添加应遵循 “勤加、少加,均加”的原则。若渣圈露出高度≤20 mm,不用捞渣;渣圈>20 mm,用钎子将其弯下,随即加入新保护渣。捞渣时动作要轻,防止渣圈碎断,且要捞净。

河钢唐钢1700线1#连铸机不具备自动启渣线功能,手动启渣线时由于中包车上升幅度大,会引发结晶器液面波动。为减缓或避免此现象,提出了分步启渣线操作法,如图5所示。例如启第二道渣线时,计划将渣线由22 mm启至46 mm,此时采用分步操作法,先将渣线由22 mm启至33 mm左右,保持3~10 min,待结晶器液面稳定后,再将渣线由33 mm启至46 mm,以此减少液位波动。

图5 启渣线操作优化前后的FDA曲线

Fig.5 FDA curve before and after optimization of slag line operation

3 结语

河钢唐钢1700线板卷夹渣缺陷为黑线和翘皮两类,其主要为连铸过程中结晶器卷渣造成的。通过将氩气压力控制在0.01~0.025 MPa、选择凹底型水口结构、控制水口板面尺寸精度在±0.5 mm以内、减少结晶器液位波动和拉速波动、稳定控制塞棒动作、控制浸入式水口插入深度在80~150 mm、优化加渣捞渣操作和启渣线操作等措施,1700线板卷表面翘皮缺陷减少了70%,黑线状夹渣缺陷减少了60%,夹渣率由4.9%降至1.5%,具备了酸洗板、汽车板等对表面质量要求高的薄板生产能力。

参考文献

[1]单庆林,贾刘兵,彭国仲,等.超低碳钢热轧板卷渣缺陷研究[J].连铸,2016,31(4):55~57.

[2]单庆林,王保生,单伟,等.中碳低硅低铝镇静钢连铸浸入式水口堵塞的原因分析及解决措施[J].连铸,2016,41(3):14~16.

[3]罗高强,唐萍,文光华,等.梅山2号板坯连铸低碳钢铸坯质量研究[J].钢铁,2007,42(8):36~39.

[4]程鹏飞,唐海燕,吴光辉,等.方坯连铸结晶器内表面流速与卷渣行为模拟[J].连铸,2017,42(2):1~4.

[5]邓小旋,季晨曦,王胜东,等.冷轧薄板线状缺陷的工艺控制[J].中国冶金,2017,27(4):55~57.

[6]孟庆玉,马强.连铸大方坯夹渣缺陷的改进措施[J].连铸,2017,42(3):25~27.

[7]刘延强,杨敏铭,单伟,等.热轧卷表面线缺陷分析[J].中国冶金,2016,26(7):48~50.

[8]董鹏莉,尚海霞,王华.铸坯及板卷典型质量缺陷成因及控制技术[J].中国冶金,2017,27(6):7~9.

[9]季德静,李春阳,苏家男.SS400钢薄板坯连铸生产典型漏钢原因分析及控制[J].中国冶金,2015,25(1):41~43.

[10]杨鹤,王洋,崔横.非稳态浇铸条件下IF钢铸坯中大型夹杂物分析[J].连铸,2017,42(2):39~40.

[11]刘欣.C72DA钢生产过程中结晶器卷渣的原因分析与对策[J].山东冶金,2006,28(6):16~18.

[12]苏瑞先.连铸夹渣类缺陷的成因与控制措施[J].特殊钢,2011,32(1):27~29.

[13]Chang C-H.Jung I-H.Park S-C.Effect of Mg on the Evolution of Non·metallic Inclusions in Mn-Si-Ti Deoxidized Steel during Solidification:Experiments and Thermodynamic Calculations.Iron making and Steel-making[J]./2005,32(3):252~254.

[14]刁江,谢江,李玉刚,等.矩形坯连铸浸入式水口优化物理模拟[J].钢铁钒钛,2007,28(2):16~18.

[15]Zhang Qiaoying,Wang Shuheng,Wang Litao,et al.Effects of Wall Thickness of SEN on Liquid Steel Flow Field and Temperature Field in Mould[J].Steelmaking,2005,21(3):51~53.

[16] Lee Jungeui,3-dimensional Mathematical Mode for The analysis of Continuous Beam Blank Casting Using Body Fitted Coordinate System[J].ISIJ International,1998,38(2):132~134.

[17]马德刚,常金宝,李双武,等.含钛焊丝钢铝钛夹杂物控制及连铸水口结瘤机理研究[J].宝钢技术,2013,(B):156~158.

[18]张志华,朱丽云.小方坯表面夹渣产生的原因与控制[J].连铸,2001,(3):27~29.

[19]张俊粉,胡心光,康毅,等.82B钢连铸坯夹渣成因与控制[J].河北冶金,2014,224(10):49~51.

[20]刘曙光,赵建平,王帅,等.浅谈如何减少生产低碳低硅铝镇静钢时结晶器卷渣[J].连铸,2019,44(1):27~29.

点击查看>>冶金毕业论文(热门8篇)其他文章