武钢条材总厂根据自身工艺特点,自2011年5月首次采用BOF-LF-RH-CC-轧制的工艺路线生产60Si2MnA钢以来,已具备批量生产的能力,生产的60Si2MnA弹簧钢满足了GB/T1222-2007标准要求。下面由学术堂为大家整理出一篇题目为“60Si2MnA弹簧钢的生产技术要点与产品检验”的冶金工程论文,供大家参考。

原标题:120tBOF-LF-RH-CC工艺生产60Si2MnA弹簧钢的实践

摘要:武钢条材总厂采用转炉-LF精炼-RH-连铸-连轧工艺流程生产60Si2MnA弹簧钢,通过控制铁水中w(S)及w(Ti)、控制转炉终点w(C)、出钢过程无铝脱氧、LF全程吹氩搅拌、RH“软吹氩”、控制中间包钢水过热度15~30℃、全程保护浇注、低温轧制等措施,使得钢材夹杂物级别不大于1.5,布氏硬度值小于315,完全满足用户的技术要求。

关键词:60Si2MnA弹簧钢;连铸;夹杂物;脱碳层

弹簧是非常重要的机械零件,与螺栓、齿轮构成机械的三大基础零件。弹簧的作用极为重要,在各种机械中弹簧起着缓冲、减震、贮能、连接、支撑、密封、传力等作用。弹簧是在周期性的弯曲、扭转等交变应力下工作,经受拉、压、扭、冲击、疲劳、腐蚀等多种作用,有时还需承受极高的短时突加载荷。由于工作条件恶劣,对弹簧钢的性能要求十分严格,不仅要有高的淬透性,保证整个弹簧截面获得均匀的显微组织、良好的力学性能(包括疲劳性能),而且要求优良的表面质量,组织均匀细密等。武钢条材总厂根据自身工艺特点,自2011年5月首次采用BOF-LF-RH-CC-轧制的工艺路线生产60Si2MnA钢以来,已具备批量生产的能力,生产的60Si2MnA弹簧钢满足了GB/T1222-2007标准要求。

160Si2MnA弹簧钢主要技术要求

1.1化学成分

60Si2MnA弹簧钢的熔炼成分要求为:w(C)为0.56%~0.64%,w(Si)为1.60%~2.00%,w(Mn)为0.70%~1.00%,w(P)≤0.025%,w(S)≤0.025%,w(Ni)≤0.35%,w(Cu)≤0.25%,w(Cr)≤0.35%.

1.2低倍组织

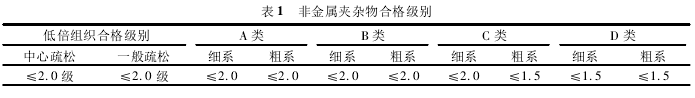

钢材的横截面经酸浸后,低倍组织试片上无目视可见的缩孔、裂纹、气泡、夹杂、翻皮、白点及晶间裂纹,均按GB/T226-2001和GB/T1979-2001标准检验和评级;非金属夹杂物按GB/T10561-2005标准中A法评定。非金属夹杂物级别见表1.

钢材的总脱碳层(全脱碳加部分脱碳)深度按GB/T224-2008标准检验。当直径在Φ16~30mm时,应符合不大于直径乘2.0%的规定;当直径大于Φ30mm时,应符合不大于直径乘1.5%的规定。

1.3力学性能

在热轧钢材纵向上取直径为11.5mm毛坯试样,经(870±20)℃淬火以及(440±50)℃回火后,再精加工制成直径为10mm的标准样。力学性能应满足ReL≥1375MPa,Rm≥1570MPa,A11.3≥5%,Z≥20%.

1.4生产工艺

转炉生产60Si2MnA弹簧钢的工艺流程为:铁水脱硫-120tBOF(转炉)-BAR(氩站)-LF(精炼)-RH(真空)-CC(200mm×200mm×7000mm)。轧钢工艺流程为:钢坯加热-轧制-尺寸、外形及表面检查-取样检验-精整-包装-入库。

2生产技术要点

2.1转炉冶炼

精确控制转炉吹炼终点,避免钢水过氧化,实现低w(O)钢冶炼是大规模、高效率、廉价生产洁净钢的技术关键。铁水脱硫后w(S)≤0.005%,同时控制w(Ti)≤0.001%,防止TiN脆性夹杂的产生;采用高拉碳工艺,终点w(C)控制在0.08%~0.30%,大渣量高碱度去P,保持出钢过程连续吹氩,强化冶炼末期底吹搅拌,防止钢水过氧化,促进钢、渣平衡;采用挡渣球挡渣出钢,钢包渣层厚度控制在100mm以下;采用炉外脱氧和合金化,出钢1/4左右时加入合金材料和增碳剂,同时大包造新渣,加入活性石灰和萤石,由于60Si2MnA的钢水流动性差,易造成中间包水口结瘤,应尽量减少易形成高熔点氧化物的铝的加入量,所以未加入Al块进行炉后脱氧。

2.2吹氩工艺

钢包吹氩作为均匀钢水成分、温度,减少钢中夹杂物,提高钢的内在质量的重要手段之一,已成为炼钢工艺流程中不可缺少的组成部分[1].到站吹氩3min后测温、取样,作成分分析,然后吊至LF炉。

2.3LF炉精炼工艺

钢水入坑后开始吹氩、加热;温度T≥1560℃时,取第1个样进行全分析,并视渣子情况适当加入活性石灰、萤石调整渣况和渣的成分,渣碱度控制在0.7~2.0.同时化渣过程中加入适量Si粉、SiC等进行渣面脱氧,形成白渣后再进行成分调整,且白渣保持时间不低于15min.按内控成分调好后,严禁大氩量搅拌使钢水裸露。

2.4RH真空处理

进行RH真空处理是为了降低钢中氧、氮等气体元素,从而能够有效地降低钢中夹杂物数量而采取的手段。工艺设定真空度不大于100Pa时,处理时间为15~35min.真空处理结束,测温、取钢样,进行软吹氩操作,软吹氩时间为10~30min.

2.5连铸工艺

温度控制制度是保证中间包连浇及连铸坯内部质量的关键环节,是获得良好的铸坯质量的基础,尤其是对60Si2MnA等高碳钢。由于高碳钢在凝固过程中体积收缩较大,易偏析[2-3],如果钢水过热度太高,则铸坯内部柱状晶发达,在热反应力综合作用下,极易产生中心疏松、缩孔和内部裂纹,同时还会伴有严重的偏析,因此实现低过热度浇注和做好保护浇注非常重要。

连铸过程严格控制中包钢水温度,钢水温度控制目标在液相线15~30℃,中包保护渣先加碱性镁质渣后再加碳化糠壳,结晶器保护渣采用高碳钢渣,拉速控制在1.10~1.30m/min,二冷配水采用3号水表配比。采用浸入式水口进行浇铸,水口插入深度100~150mm,结晶器液面采用自动控制,开启结晶器电磁搅拌和轻压下(压下量目标值3mm)。同时采用长水口氩封保护浇铸,确保密封效果,防止钢水二次氧化。