摘要:福建马坑矿业股份有限公司采用高压辊磨预选工艺,对铁矿石进行超细碎,通过预选磁选分离出大部分非铁质性脉石矿物,实现选矿处理能力由300万吨提高到500万吨以上,且将预选尾矿开发成建筑砂料,有效提高企业经济效益。

关键词:高压辊磨; 利用率; 选矿处理能力; 建筑砂;

Discussion on Application of High Pressure Roller Mill in Makeng Iron Mine

Xie Yiling

Fujian Makeng Mining Co., Ltd.

Abstract:Fujian MaKeng mining Co., Ltd. adopted the application of high pressure roller mill primary process, to super fine grinding of ore, through the primary magnetic separation out the most of gangue mineral with nonferromagnetic, and improved the mineral processing capacity from 3 million tons to over 5 million tons, primary development of tailings as building sand material, so increased the enterprise economic benefit.:

前言

马坑铁矿是华东第一大单一磁铁矿。经探明,其铁矿石地质储量为4.34亿吨,平均含铁品位37.99%,并共、伴生有钼矿资源可综合利用(钼总金属量8万余吨),具有储量大、埋藏深、层位稳定、可选性好等特点。建设初期的发展思路为分期建设、滚动发展,即边生产边发展。选矿厂几经技改扩建,现已建成三个磨选系列的选矿生产线,已达到500万吨/年的设计规模,矿山主体工程建设投资已经达到30多亿元。马坑铁矿水文地质较为复杂,涌水量较大,采矿费用高,且主体工程前期投资高,建设周期长,积累的财务费用大。再加上国产矿价格不如进口矿价格。因此,必须选择前期投资少、后期运行费用低且先进的选矿工艺,以提高选矿生产效率,降低选矿费用,挖掘资源的综合利用率,保障企业经济效益。

1 马坑铁矿矿石性质

1.1 矿石的矿物组成及嵌生关系[1]

马坑铁矿主要含铁矿物为磁铁矿、赤铁矿、褐铁矿等,脉石矿物主要为石榴石、透辉石、钙铁辉石、符山石、石英、方解石、绿泥石、角闪石等。其中,磁铁矿为主要回收的矿物,多呈他形、半自形晶粒状结构、似海绵陨铁结构以及各种交代结构等,嵌布粒级较细,一般为0.03~0.10mm,细者0.01~0.03mm,粗者可达0.1~0.3mm以上,嵌布粒度相差很大,增加了选矿的难度。

1.2 矿物的化学多元素分析

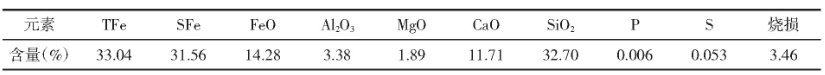

矿物化学多元素分析见表1。

表1 矿物多元素分析结果

1.3 矿物的铁物相分析

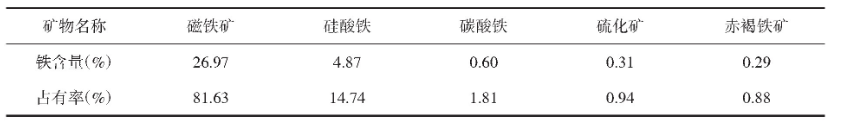

铁物相分析见表2。

表2 矿物多元素分析结果

由多元素分析与铁物相分析可知,矿物组成相对简单,可回收的有用矿物主要是磁性铁,磁铁矿之铁占有率为81.63%,矿石属于低硫低磷铁矿石,碱度,属酸性矿石。

2 高压辊磨超细碎的作用分析

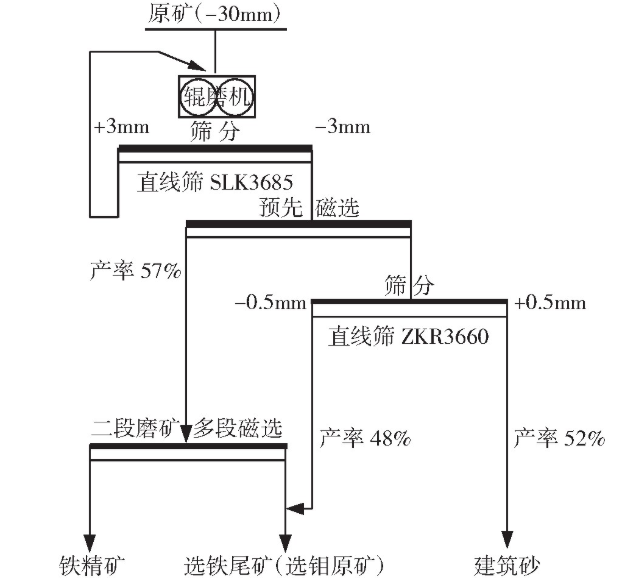

高压辊磨预选工艺为:矿石经过三段一闭路破碎后,再利用高压辊磨机与直线筛构成闭路,实施超细碎,将矿石粉碎到-3mm后采用准1500mm磁场强度为4000奥斯特半逆流型磁选机预选湿式预选。流程图如图1所示。

图1 矿物多元素分析结果

2.1 降低进球磨粒度

由于原有选矿厂常规三段一闭路破碎只能破碎到12mm左右的粒级,通过高压辊磨与筛下分机构成闭路可以将矿石细碎到小于3mm粒级。因此,矿石经过高压辊磨后,进球磨机的粒度由原有12mm下降到3mm以下,有利于提高球磨机的处理能力。

2.2 提高矿石可磨度[2]

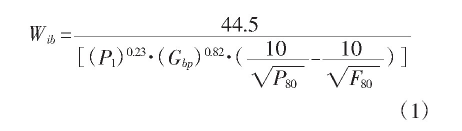

磨矿邦德功指数计算指标公式见式(1):

式(1)中,F80指进料粒度,低于某个粒度占比80%;P80指出料粒度,低于某个粒度占比80%;P1指合格粒级;Gbp是计算球磨机功指数的经验参数。

根据式(1),高压辊磨机进料0.074mm磨矿邦德功指数计算指标为15.48千瓦·时/吨(-0.074 mm含量为14.83%,P1=0.074mm;F80=1.602mm;P80=0.064mm;Gbp=1.208克/转);高压辊磨破碎产品0.074mm磨矿邦德功指数计算指标为13.32千瓦·时/吨(-0.074 mm含量为17.19%,F80=1.362mm;P1=0.074mm;P80=0.062mm;Gbp=1.460克/转)。

可见,经过高压辊磨超细碎后,矿石的可磨度得到改善,从而提高了球磨机的处理能力。实践证明,马坑选矿厂高压辊磨自2018年5月份500万吨/年采选工程正式投产后,球磨机的处理能力由120吨/小时提高到139吨/小时。

2.3 实现预抛尾

马坑铁矿选矿回收的主要金属矿物为磁铁矿。铁矿石经过高压辊磨粉碎到-3mm后,铁矿石初步获得解离。解离后的矿石可以采用中场强永磁磁选机进行预先分选,将大部分非磁性矿和弱磁性矿与磁性矿分离。相应减少进入球磨机的矿石量,加大选矿厂原矿处理能力。对于预先磁选尾矿利用0.5mm筛孔的直线筛进行脱水。筛上+0.5mm粒级物料作为建筑砂使用,筛下下物进入磨选尾矿。

进入选矿厂后,经过三段一闭路筛上筛下分别干抛,再采用高压辊磨超细碎后通过湿式预选。预选尾矿产率为38%左右,预选精矿品位达48%以上。实现大幅减少入磨量的同时提高入磨品位,有效提高球磨机的工作效率。

预选尾矿直线筛脱水,筛上产率占52%,筛下产率占48%,也就是预选尾矿建筑砂的产率大约占进预选矿量的24.96%。目前日产建筑砂量约为4000吨,参照销售价格为48.5元/吨计算每日砂的产值19.4万元左右。

3 结论

(1)高压辊磨的应用,不仅满足低品位入选矿石的选矿需要,适应井下矿、渣混提采矿运输提升工艺的要求,同时还将马坑矿业的选矿处理能力从300万吨/年提高到500万吨/年。

(2)高压辊磨预选工艺的应用,变废弃尾矿为建筑砂,减少了固体废弃物排放量,提高了资源利用率,还创造了经济效益。

参考文献

[1] 中钢集团马鞍山矿山研究院有限公司.二期铁矿石小型及连续扩大选矿工艺研究[R].龙岩:福建马坑矿业股份有限公司,2009.

[2] 中钢集团安徽天源科技股份有限公司.铁矿石高压辊磨及磁选抛尾选矿工艺研究[R].龙岩:福建马坑矿业股份有限公司,2014.

手术室利用率较低将会导致抢救不及时、医患纠纷等诸多问题,对患者生命和医院资源造成严重影响[1].相关研究发现,流程优化和时间管理可以提高手术室利用率。...