摘要:车灯造型和质量在汽车外观和行驶安全中起着举足轻重的作用,随着人们生活质量的提升,对车灯塑料件提出了更高的要求。本文从车灯塑料件的注射成型工艺和车灯光学零件模具加工工艺两方面进展论述,分析了车灯注塑生产中的主要工艺参数以及工艺优化过程,并对今后的研究方向进行展望。

关键词:车灯模具; 注塑工艺; 模具加工; CAD/CAE;

Abstract:Headlamp modeling and quality play an important role in automobile appearance and driving safety.With the improvement of people's life quality,higher requirements are put forward for headlamp plastic parts.In this paper,the injection molding technology of the headlamp plastic parts and the mold processing technology of the headlamp optical parts are discussed.The main process parameters and process optimization process in the injection molding production of the lamp are analyzed,and the future research direction is prospected.

Keyword:headlamp mold; injection molding process; mold processing; CAD/CAE;

0 引言

随着汽车行业快速发展,越来越多的人开始重视车灯的照明质量以及外观造型。车灯是汽车行驶的重要保障,为汽车安全行驶提供良好的照明以及信号功能。车灯设计的好坏将直接影响着汽车整体的美观以及安全性能。大部分汽车设计法规都是针对车灯设计。所以,车灯是行驶安全性必不可少的组成部分。现在人们对车灯的要求不单单只是照明作用,而是要求更加完美的车灯造型以及更炫酷的光照效果,而车灯是安装在汽车车身上,因此车灯和车身必须保持完美的契合,更加凸显流线美,车灯的设计变得更加复杂。目前,国内车灯设计及其模具制造大多凭借经验,很多设计理论知识以及方法也不健全,所以很多的核心技术还需要不断地去摸索与创新。本文从车灯塑料件的注射成型工艺以及车灯光学零件模具加工工艺这两方面进展进行论述,分析了车灯注塑成型中的主要工艺参数以及工艺优化过程,并对今后的研究方向进行展望。

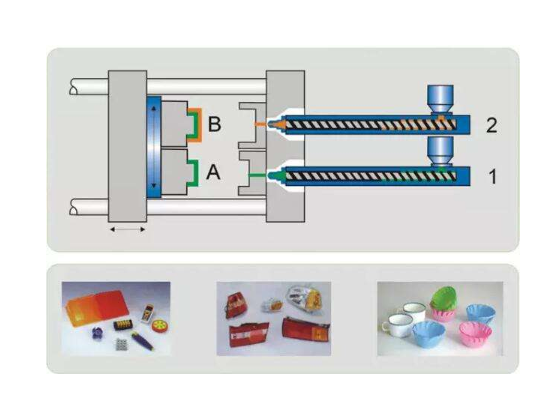

1 车灯塑料件的注射成型工艺

注塑工艺是模具操作人员要掌握的一项技术。注塑工艺参数需要匹配设定,也是为了让塑料熔体更好地塑化,接着再按部就班地冲模、冷却再定型,有一套成熟的工序才能生产出高质量的产品。现在随着汽车品牌的剧增,不同车型车灯的种类也多了起来,导致不同类型的注塑工艺有缺陷,所以在车灯的注塑过程中,探索合适的注塑工艺参数是国际上都在研究的问题。一些老的注塑工艺里,一般是由设计人员根据以往的生产经验和设计手册来设计出车灯模具的图纸纲要,然后再进行下线加工,一旦试模的过程中出现了问题,就要重新来设定注塑的参数,甚至要重新更改图纸,这就更无形中增加了人工成本,也降低了生产效率,给生产制造带来不必要的损失。

车灯制造过程中,控制成本与增大生产效率,改善注塑生产的质量,是生产经营者一直在研究与探讨的课题,所以不断改进方式方法与参数的设定,一直是此行业者的方向与动力。工艺参数的合理设定,可以在一定情况下减少设计的缺陷以此来得到高质量的模具塑件。可是参数的设定可以影响到很多方面的加工,涉及面广,如果单靠实验总结很难在快速的时间里得到最优秀的成型条件。在很长的一段时间,设计师们主要用人工智能、CAE模拟技术分析和模数实验的方法研究工艺参数的配置。

2 车灯注塑成型时的主要工艺参数分析

2.1 温度

模温和料温是车灯注塑成型过程中两个主要的温度。其中,模温是指在成型过程中的型腔的表面温度,料温是指注射的熔体温度。

2.2 压力

注塑成型工艺过程中的压力,包括注塑压力、保压压力和背压。

在注塑成型中,保压冷却阶段对车灯产品的最终成型起关键作用。合理地制定和控制这一阶段的工艺参数,能有效减少塑料制品中分子取向、翘曲变形、表面凹陷、内部缩孔等方面的缺陷的产生,是保证成型产品质量和提高生产效率的关键。

2.3 时间

注塑成型的时间组成包括注塑加压时间(注塑时间和保压时间)和冷却时间、预塑时间还有模内冷却时间。

注塑成型周期是一次成型生产过程所需的时间,其中注射时间和冷却时间是主要组成部分。成型周期对产品的质量有着决定性的作用。在产品质量得到保证的前提下,应该尽量缩短注塑过程中各个阶段的时间来保证设备的利用率并提高车间的生产效率。

3 国内注塑工艺优化研究现状

3.1 基于CAE技术的车灯注塑工艺优化

李金国、管敏策[2]等对车灯导光条透明塑件进行数值模拟和实验研究,利用Moldflow软件考察不同工艺参数下导光条注塑成型后的产品问题,针对塑件的残余应力、翘曲变形、气穴、熔接线等主要缺陷进行实验设计,通过多种实验方案的比较,获得了熔体温度、保压时间、注塑时间等工艺参数的合理设置,经试模,导光条符合质量要求。

郭丽娜[3]以PC汽车玻璃为例,采用正交实验设计法分析了九种工艺参数对塑料件翘曲变形、收缩率和残余应力值的影响规律,选出最佳工艺参数组合,并通过注塑压缩实验,对比分析了实验结果和模拟结果,证明在最佳工艺参数下获得的塑料件缺陷少,性能好。

胡洋[4]等运用模拟分析方法,对厚壁透明PC件容易出现的凹陷、缩孔、熔接线等缺陷进行实验模拟,研究并优化了了模具设计以及注塑工艺,并且通过实验验证,最终产品满足预期要求。

Cedric, T.F.等基于冷却时间占整个注射成型周期70%以上的思考,应用Moldflow软件对汽车前照灯壳冷却、挤压、成型、翘曲的模拟进行了分析研究,并设计了四种不同的冷却系统的实验。通过对模拟结果的分析,螺旋锯齿形共形冷却通道(SZCC)能在最短时间即61.22 s内达到所需要的注塑温度,同时,产品的体积收缩率也得到了改善,部件挠度从2.15 mm降低到了2.12 mm.实验表明,通过选择和设计合适的冷却系统,可以实现温度沿零件的均匀分布,快速散热,从而优化成型周期时间。

3.2 基于数据模拟和实验设计方法

王利霞[5]等探究了工艺参数和制品中体积收缩率变化的关系,采用L9(34)正交矩阵设置了不同工艺参数下的九组试验方案,通过仿真实验并进行信噪比分析,总结出模具温度和保压时间对PP塑料产品的体收缩率变化起到关键性的影响。

周凤佳[6]利用均值分析和方差分析,探究了不同工艺参数对塑料产品翘曲变形的影响程度,并基于移动最小二乘拟合的响应曲面模型对工艺参数进行寻优,最终选取优化后的注塑工艺参数进行仿真实验,结果显示最大翘曲量有着显著性的减小。

颜吉昌[7]利用Moldflow首先对最小尺寸聚碳酸酯薄壁件进行数值模拟,研究了模具温度、压缩速度等工艺参数对制品质量的影响。后以最大尺寸聚碳酸酯塑件为研究对象,利用正交实验法和极差分析法,得到最佳工艺参数,模拟结果显示该设置下PC件翘曲变形量最小。

马红[8]等通过Moldflow软件进行正交实验,得出保压压力和熔体温度对车灯产品起着关键性的影响,从而建立了翘曲变形和顶出时体积收缩与注射压力和熔体温度的二阶响应模型,并获得了多参数下的最佳成型工艺组合,优化了产品质量,提高了生产效率。因此,将CAE技术和适合的数学模型相结合,是研究注塑成型工艺参数优化的有效途径。

3.3CAE技术与人工智能

孙宝寿、吴真繁[9]等利用Taguchi实验方法,借助Moldflow软件对塑件进行翘曲变形分析,总结出保压压力、保压时间、注塑时间对产品翘曲变形的影响较大,然后基于响应面模型,拟合目标函数和设置的工艺参数变量,并采用遗传算法进行寻优,最终实验结果表明塑件翘曲变形减小了28.3%,优化效果明显。

李宏磊[11]对人工神经网络与遗传算法相结合的注塑工艺优化进行了研究,首先通过正交试验设计,以法兰盘为例,研究了不同工艺参数对塑料产品收缩变化的影响,然后通过人工神经网络和遗传算法,改进了生产过程中的保压曲线。结果表明,在新获得的保压曲线下生产出来的塑件收缩均匀性有了显著性的提高。

范克健、刘苏俊[14]等对BP神经网络与遗传算法相结合的注塑工艺优化进行了研究。首先利用正交实验法设计安排车灯副反应器的CAE模拟实验,获得塑件翘曲变形的实验数据。然后利用BP神经网络建立工艺参数与塑件翘曲变形的关系,并利用MATLAB遗传算法对BP神经网络进行全局寻优,获得塑料件最小的翘曲变形量以及相对应的注塑成型工艺参数。本次优化获得的塑料件相较于优化前的平均翘曲变形量降低了23.61%,优化效果明显。

Asyirah, BN等研究了利用人工神经网络、遗传算法、萤火虫群优化和混合优化等方法来减小塑件翘曲和收缩,并提出了一种测定注塑成型过程中翘曲和收缩的系统方法,特别是在薄壳塑件中。在研究中,选择了一部分电子夜灯作为模型,运用Moldflow软件分析产品的翘曲,并采用响应面法确定了加工工艺参数对翘曲和产品收缩率的影响。

3.4 基于知识的注塑工艺优化

注塑工艺参数咨询系统,即专家系统,其内部汇合归纳了大量塑料模具专家的知识与经验,应用人工智能技能和计算机技术,有效地进行推理和判断,来解决工业上的复杂问题,根据生产的材料和条件提供合理的可供参考的注塑工艺参数。

傅建刚[15]等研究了车灯注塑工艺咨询系统知识库知识表示与存储和推理机建造的方法。开发出一款采用面向对象的方法以及基于规则的方法表示知识的系统,该构建方法可以全局把握各个因素之间的联系,使得知识库系统更具逻辑性。基于关系型数据库的知识库系统,不仅使得设计变得简单,而且能充分运用数据库管理系统的功能。并且,该系统完全分离了知识与推理机程序,更加简化了系统的构建。

黄焕东[16]等提出了基于规则(RBR)和基于事例(CBR)的复合推理技术,用户输入生产模具的相关信息,系统可以提供以往生产中相似的实例,若实例库中无法查询到相似的案例,系统会进行模糊查询并进行智能配对,用户可以获得一套可供参考的初始工艺参数,这将大大减小模具生产设计所消耗的时间,并保证塑料制品的质量。该系统结合考虑了工艺参数推理模型、浇注系统推理模型、冷却过程推理模型和缺陷分析推理模型,使得推理结果更加贴合实际生产,方便了加工生产过程中工艺参数的最初确定。

4 车灯模具的加工

车灯模具的制造行业中有着重要地位,作为汽车重要配件之一的车灯,其模具制造关键技术的研究,日益受到人们的关注。

4.1 车灯侧花纹

范铠[17]等利用CAD/CAM技术讨论了车灯侧花纹加工的思路和算法,有效提高了侧花纹设计的效率,在满足设计需要的前提下,将设计周期平均缩短为原车灯侧花纹设计周期的45%;同时对于其他车灯模具花纹设计与加工工艺的开发提供一条新思路。

目前,车灯三角侧花纹结构在国内的应用还不多。王辉及其所在的团队[18]提供了三角侧花纹的工艺路径、方法以及技巧,并进行了相关技术总结,具有较强的实践指导性和一定的理论价值,且已投放于市场进行了模具的顺利批产。

4.2 模具加工工艺

模具是高光注塑中的技术核心。李孔富[20]等对车灯长条柱形导光件模具结构的设计与选择进行了研究,实现了齿型花纹成型模具的一体化镶嵌结构,可以直接适用微径刀具切削成形。最终产品符合预先设计要求。该加工方案取得效果显著,具有良好的市场推广价值。

PARK,JONG-CHEON等设计了一个汽车灯饰镜片的进给系统和工艺条件。共设计了四种加工方案,并进行了注塑成型模拟分析。基于产品成型形和模具制造成本的考虑,选择最佳的进给系统。通过焊接线、翘曲、沉痕和最大注射压力来评价产品成形性,而模具制造成本由热流道系统中的阀门数量来估计。为了提高产品的成形性,采用一次一个因素的实验设计方法对工艺条件进行了优化。优化后不会生成焊缝。此外发现,与优化前相比,翘曲和沉痕减小,最大注射压力增加。

专利[21]公开了一种车灯产品上色用模具及其加工工艺,现有技术中对车灯产品进行上色时,往往采用涂抹或者喷洒的方式对车等产品进行上色,这样可能会使颜料沿着车灯产品或者在颜料自身重力作用下向下流,因而会造成颜料的浪费。针对现有技术存在的不足,该发明的目的在于提供一种车灯产品上色用模具,其通过先对车灯产品进行固定,然后从模板的注胶口向车灯产品上注射颜料,这样便可对车灯产品进行上色,通过该种方式对车灯产品进行上色,可以减少颜料的浪费。

专利[22]涉及一种车灯注塑模具零件的加工方法,尤其是针对镶块、型芯和内外抽芯所要求的高硬度特点所提出的模具零件制造工艺。普通的加工工艺很难满足高硬度材料的加工需要,普遍存在切削速度慢、刀具耗损严重、加工效果不理想等一系列问题,是影响注塑模具零件精加工效率和精度的主要环节,更是注塑模具零件加工中有待解决的重点和难点问题。该发明旨在提供一种车灯模具零件加工工艺,能有效提高注塑模具中高硬度零件的精加工效率和精度,从而提高这些模具零件的品质和降低其生产成本。

专利[23]涉及一种加工工艺,尤其涉及一种车灯光学面加工工艺。模具为车灯前灯BMC反射镜,光学面主要以这个前模的光反射作用向前照射。合格光线有15°光线和零度水平光线,即可以照射前方,又可以不强光照射路边的行人。该发明主要是解决现有技术中存在的不足,提供一种工艺科学,进一步提升车灯零件质量的一种车灯零件光学面加工工艺。

4.3 车灯模具与知识工程

为了简化数控加工编程过程,使得经过简单训练的操作人员也可以编织出高质量的数控加工程序,编程模板被提出并应用于模具数控加工中。通过编程模板可以实现加工工艺的标准化,使得程序设计更加规范稳定,并提高模具加工的质量和效率。王卫兵[24]基于Cimatron E软件环境开发了一款车灯模具数控加工工艺编程模板,在实际应用中能有效并精确地提供车灯模具各类结构地高速铣削工艺参数以及工艺路线,提高了NC编程的质量和实际生产中的效率。宋新[25]主提出了一款基于Pro/E EMX软件平台开发的车灯注塑模具的数控编程模板,汇集工艺专家的经验,并且涵盖各类数控加工工艺知识。

邵健[26]进行了知识工程与注塑模具型腔设计相结合的相关研究,研究成果应用于车灯模具设计并开发了一款车灯模具型腔设计原型系统。该系统中,提出了基于有限元的模具分型线确定方法和基于几何推理的模具分型面生成方法,从而加快了模具型腔设计进程。提出了基于集成推理的加工刀具及参数选择方法。在检索相似实例的过程中采用了分层检索的策略和相应的相似度分层计算方法。同时,通过应用多目标的优化方法对加工参数进行优化,大大缩短了加工时间、降低了加工成本。

滑块设计是实现模具开发自动化的重要任务之一。Lin, AC提出了一种基于STL格式的复杂零件咬边区域自动确定及其释放方向的方法。具体的研究主题包括:①自动隔离的削弱区域和常规区域内循环,②自动选择的削弱区域内循环,③自动释放测定方向为每个削弱地区,④自动分组削弱地区产生滑动条。以车灯组件为例,对所提出的方法和算法进行了测试。虽然这些示例零件包含大量复杂的自由曲面,但实现结果表明,在可接受的时间范围内可以找到咬边区域及其释放方向。研究的最终结果提升制造自动化的水平,并进一步提高先进的模具设计和制造能力。

5 总结与展望

对车灯塑料件的注射成型工艺和车灯光学零件模具加工工艺研究进展进行了综述,分析了注塑成型过程中的重要工艺参数,主要包括温度、压力和加工时间,综述了CAE技术、数值模拟技术、人工智能技术以及专家系统在注塑工艺优化过程中的应用;从车灯侧花纹的结构设计、模具加工工艺及车灯模具与知识工程三个方面总结了车灯模具加工的研究进展。

车灯设计在我国的起步不算很早,很多核心技术都掌握在国外的发达国家,我国车灯设计人才匮乏,很多设计理论知识以及方法也不健全。如今塑料工业高速发展,其应用范围也越来越广,注塑产品结构日益复杂,对于注塑制品的质量要求也越来越高。通过优化分析的方法来研究车灯的加工工艺,生产出符合要求的高水平车灯,值得我们不断地深入研究。以下为提供的几点研究方向供参考:

(1)数值模拟技术以及人工智能技术快速发展,优化技术的手段也越来越多。将成熟的数值模拟技术结合人工智能应用到车灯注塑成型工艺的优化中会取得理想的效果。

(2)对注塑产品产生影响的工艺参数较多,而大部分的研究项目仅仅选择部分常见参数进行优化研究,在对塑料制品要求越来越高的将来,则需要更加全面地考虑注塑过程的参数选择。

(3)对于车灯光学塑料件,光学性能是产品设计中严格要求的一项指标,目前在光导等有光学性能要求的塑料制品研究中有一定的局限性,可以考虑将CAE软件与光学分析软件相结合的方法对车灯塑料件进行更全面的研究

(4)知识库是基于知识工程的车灯模具设计、加工以及工艺优化技术的关键,如何按照车灯的特点科学地创建知识库系统是需要认真且深入的研究。

(5)随着车灯技术的不断进步,人们对车灯要求有更高的功能作用,在未来激光大灯将会成为未来汽车行业的主流,和 LED 车灯的工作原理相近似,激光车灯也是靠一种激光二极管来发光的照明技术。未来的前灯将会采用动态辅助照明系统,即前大灯随动转向功能。它能够调整近光灯的照射中心,自动指向弯内,保持灯光方向和行驶方向一致。它通过在灯组内安装一套运动机构,带动灯泡和灯杯转动来实现的,移动的时机以及幅度由行车电脑控制。运作的时候,就像人的眼珠左右转动一样。在尾灯上将会有更多的车型选用贯穿式尾灯和全红色灯罩尾灯,这样设计的目的就是使得汽车更有整体感,更炫酷,但是在全红灯罩尾灯中存在很多问题,需要我们不断地根据现有研究成果去解决。

参考文献

[1] 黄天贵。基于CAE技术的车灯注塑工艺优化研究[J].轻工科技,2019,35(11):69~70.

[2] 李金国,管敏策,王刚毅,等。光导透明塑件注塑成型数值模拟与实验研究[J].塑料工业,2015,43(1):43~47.

[3] 郭丽娜。聚碳酸酯汽车玻璃注塑压缩成型数值模拟与实验研究[D].黑龙江:哈尔滨工业大学,2013.DOI:10.7666/d.D417182.

[4] 胡洋,李小进,李精喜。厚壁透明PC件注塑模具设计[J].模具工程,2012,(001):70~74.

[5] Cedric,T.F.;Huang Xiao Hua.Injection Molding Cycle Time Reduction for Automobile Headlamp Shell in Moldflow[C].IOP Conference Series:Materials Science and Engineering,2019.

[6] 王利霞,杨杨,王蓓,等。注塑成型工艺参数对制品体收缩率变化的影响及工艺参数优化[J].高分子材料科学与工程,2004,20(2):173~176.

[7] 周凤佳。基于移动最小二乘响应曲面的注塑件工艺优化[D].上海:上海交通大学,2008.

[8] 颜吉昌。大尺寸聚碳酸酯透明件注塑压缩成型关键技术的研究[D].黑龙江:哈尔滨工业大学,2010.DOI:10.7666/d.D266 812.

[9] 马红。透明塑料件的注塑模具设计与成型工艺优化[D].江苏大学,2011.

[10] 孙宝寿,吴真繁,陈哲。响应面法与遗传算法相结合的注塑工艺优化[J].中国机械工程,2010,21(9):1 115~1 118.

[11] 冯钰涛。基于CAD/CAE技术的汽车车灯的设计研究与应用[D].湖北工业大学,2019.

[12] 李宏磊。保压工艺对厚壁注塑产品收缩的影响研究[D].河南:郑州大学,2011.DOI:10.7666/d.y1928597.

[13] 冯钰涛。基于CAD/CAE技术的汽车车灯的设计研究与应用[D].湖北工业大学,2019.

[14] 刘晓曼。厚壁透明件车灯导光条的注塑工艺研究[D].浙江工业大学,2015.

[15] 范克健,刘苏俊,马晓东。基于神经网络的车灯副反射器注塑工艺参数优化[J].塑料科技,2017,45(4):89-92.DOI:10.15925/j.cnki.issn1005-3360.2017.04.013.

[16] Asyirah,BN (Asyirah,B.N.),Shayfull,Z (Shayfull,Z.),Nasir,SM (Nasir,S.M.) et al.Optimisation of Warpage on Thin Shell Plastic Part Using Response Surface Methodology (RSM) and Glowworm Swarm Optimisation (GSO)[C].3RD ELECTRONIC AND GREEN MATERIALS INTERNATIONAL CONFERENCE 2017 (EGM 2017),2017.

[17] 傅建钢,卢炎麟,傅晓锦,等。基于知识的车灯注塑模工艺参数咨询系统[J].轻工机械,2008(04):21~23.

[18] 黄焕东。基于知识工程及CAE技术的车灯注塑工艺优化研究[D].浙江:浙江工业大学,2006.DOI:10.7666/d.y975656.

[19] 范锴,李发致,娄臻亮,等。车灯模具侧花纹无干涉刀具路径规划算法[J].上海交通大学学报,2004(09):1 532~1 535.

[20] 王辉,张庆吉,屠毓敏,等。车灯配光镜模具三角侧花纹制造工艺及难点研究[J].上海汽车,2011(11):50~54.

[21] 高桥金。车灯模具侧花纹结构的制造工艺[J].湖南农机,2013,40(03):96+98.

[22] 李孔富,余宁,黄金香。车灯长条柱形导光件高光无痕模具的设计[J].机电工程技术,2016,45(11):5~8.DOI:10.3 969/j.issn.1 009~9 492.2016.11.002.

[23] PARK,JONG-CHEON.Design of Feed System and Process Conditions for Automobile Lamp Garnish Lens with Injection Molding Analysis[J].Journal of the Korean Society of Manufacturing Process Engineers,2019.

[24] 上海凌力特殊钢发展有限公司。一种车灯产品上色用模具及其加工工艺:CN201910195099.8[P].2019-10-100.

[25] 上海小糸车灯有限公司。车灯模具零件加工工艺:CN201810334371.1[P].2018-09-21.

[26] 杭州索凯实业有限公司。一种车灯零件光学面加工工艺:CN201811486588.0[P].2019-04-26.

[27] 王卫兵。基于知识的车灯模具编程模板的开发及应用[J].工具技术,2008,42(12):53~55.

[28] 宋新。基于Pro/E EMX软件平台车灯模具数控编程模板的开发[J].制造业自动化,2011,33(09):52~54.

[29] 邵健。基于KBE的注塑模具型腔设计系统研究[D].浙江大学,2006.

[30] Lin,AC.Automatic Slider Design for Molding Automation[J].2016 IEEE/SICE INTERNATIONAL SYMPOSIUM ON SYSTEM INTEGRATION (SII),2016.

本研究重点分析了机械模具加工过程中影响加工精度的主要因素,提出了控制机械模具加工精度的重要方法,确保机械模具能够达到较高的精度标准。...

电火花加工是一种利用电能和热能进行加工的新工艺,又称放电加工。当电火花加工时,工具电极与工件之间存在间隙,不像切削加工,其利用间隙一直产生的脉冲电压进行火花放电,由放电时产生的高温蚀除掉金属材料。...

本文主要研究高速切削技术应用于模具加工之中的优势,以此为高速切削技术的发展与应用提供一定的参考。...

塑料的注射成型技术是塑料制品成型工艺中采用的最广泛的方法。塑件的注塑成型品质受到人机料法环等因素的综合影响,具体表现在塑件结构、塑料材料、工艺参数、模具设计与制造、工作环境以及操作人员经验等,需要经过反复调试才能满足要求。...

重点讲抽真空部分及借助保压补缩阶段实现壁厚处填充的注塑工艺,提高注塑周期等技术要点,并分析了该模具的设计理念及推广应用前景,对类似结构的零部件开发具有极高的参考意义与应用价值。...