摘要:兰州石化460 kt/a乙烯装置丙烯制冷系统各冷剂用户分散,导致丙烯系统管道长、分支多,又循环嵌套,走势复杂。此部分在开停车过程中存在吹扫置换难度大,容易留下死角引起安全隐患。通过优化,采取增加回收泵回收系统内物料及“正吹”“反吹”等3项措施,保证了该系统的吹扫置换工作在2~3 d内完成。

关键词:丙烯制冷; 吹扫置换; 优化;

OPTIMIZATION OF STARTUP AND SHUTDOWN OF PROPYLENE REFRIGERATION SYSTEM

Qin Hailiang Ma Shilin Ji Hongfeng

PetroChina Lanzhou Petrochemical Company

Abstract:The propylene refrigeration system of the 460 kt/a ethylene plant at Petro China Lanzhou Petrochemical Company had problems of long pipeline, many branches, nested loop and complex pipe routing due to its scattered refrigerant users. During the startup and shutdown of the plant,the purge and replacement of this section was difficult,and dead ends were easily left to cause potential safety hazards. Through optimization, three measures including installing recovery pump to recover the materials in system,positive purging and reverse purging were taken to ensure that the purge and replacement of the system can be completed in 2 to 3 days.

中国石油天然气股份有限公司兰州石化分公司(以下简称兰州石化)460 kt/a乙烯装置采用美国KBR公司的SCORE专利技术,由KBR公司负责工艺包和裂解炉、脱甲烷及深冷分离、乙烯分离及制冷单元的基础设计。乙烯精馏塔和乙烯制冷压缩机系统构成低压开式热泵系统,包括8个用户换热器,3个储罐,提供-76 ℃和-101 ℃的冷剂;而丙烯制冷系统构成典型的闭式热泵流程,系统内有13个冷剂用户,4个丙烯罐和6台丙烯冷却器,提供-42、-15和7 ℃ 3个级位的冷剂,并且甲烷、乙烯、丙烯制冷系统构成复迭制冷。

热泵系统有利于充分的利用能量,降低能耗[1],但因系统内管道分支众多又循环嵌套,对露点的要求又高,导致在装置大检修开停车过程中,该系统的吹扫、置换和干燥过程比较困难,容易存留死点、介质互窜。如果处理过程不彻底,会导致生产及安全事故的发生,故必须采用有效措施保障热泵系统的吹扫置换和干燥进程。

1 处理过程优化

丙烯制冷系统为乙烯装置用户提供-42、-15和7 ℃ 3个级位冷剂,一方面,每一循环配有用户副线以平衡冷剂用量;另一方面还为压缩机每段配置了防喘线,再加上一些用户设备的开车冲压线、补充丙烯管道、不凝气排放管道、压缩机干气密封线等,造成该系统管道众多、管道长并且循环嵌套,使得开停工吹扫、置换、干燥难度大时间长。

针对该系统特点,采取了分段隔断循环、“正吹”“反吹”等措施,具体优化过程如下:

1.1 停工排液泄压过程优化

丙烯制冷系统因用户散布于装置各处,管道长、管径大,各用户的调节阀或单向阀又需要布置在地面,导致了U型弯多。而丙烯的临界温度为91.89 ℃,即使在夏季停工倒空过程中,液相或气液混合的丙烯也会在管道的U型弯处积聚,并因蒸发导致管道内压力的上升,使用氮气吹扫难以将U型弯处丙烯置换出来,延长了开停工工期。

为回收制冷系统内的丙烯,装置通过技术改造增加了丙烯回收泵,连接压力偏低的丙烯储罐或大型U型弯等处,在大检修停工过程中,启用丙烯回收泵可以回收丙烯约240 t。另外,在停车前丙烯制冷压缩机(601J)低速运转时,将丙烯冷凝器(601CA~F)逐台关闭循环水,把601C中的液相丙烯汽化尽可能流通并回收。在液相倒空过程中,严禁对系统泄压,如果因系统压力低使液相倒空速度放慢时,可申请装置将氮气从干燥线引入系统增压。这些措施减少了丙烯的火炬排放,减少了环境污染,提高了装置经济效益,缩短了停工处理时间[2]。

1.2 吹扫置换过程优化

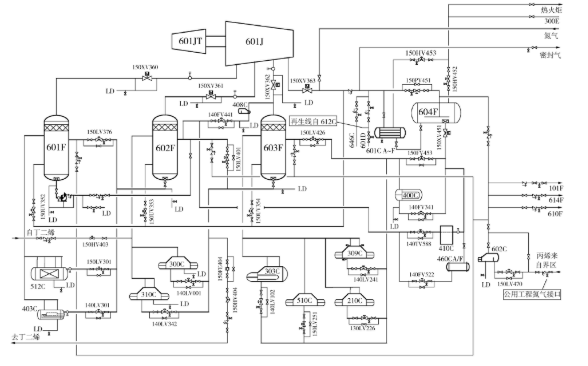

通过不断摸索和总结经验,对丙烯制冷系统的吹扫置换,采取了“分段隔离”、“正吹”、“反吹”的措施。整个系统原则上分成压缩机本体、各吸入罐和用户、丙烯补充流程3部分分别进行吹扫。如果调节阀前后管道,均需要用调节阀阀前或阀后倒淋排放来置换的,则用调节阀或其上、下游阀切断,分前、后段分别进行置换。压缩机本体置换时,用三段排出电磁阀(150XV363)前后LD线连通后对缸体充压,从机体排液倒淋和各段入口电动阀后LD线倒淋处排放。在此过程中特别注意要严格控制置换气量,以防压缩机转动。其他部分采取先吹扫丙烯制冷系统的主流程,之后再连通本装置其他单元管道以及装置外冷剂管道进行吹扫,保证吹扫置换过程不留死角。丙烯制冷系统流程见图1。

图1 丙烯制冷系统流程示意

601JT/J丙烯制冷压缩机;601F、602F、603F丙烯制冷压缩机一、二、三段吸入罐;410C、460C、400C、210C、309C、303C、 510C换热器(7 ℃丙烯冷剂用户);300C、310C换热器(-15 ℃丙烯冷剂用户);512C、403C换热器(-42 ℃丙烯冷剂用户); 601C A~F丙烯制冷压缩机三段出口冷凝器;604F丙烯储罐;602C补充丙烯汽化器。阀门位号:XV电磁阀, FV流量控制阀,PV压力控制阀,LV液位控制阀,UV压缩机防喘振阀,LD液相火炬排放

主流程的吹扫自601J三段出口干燥线引入氮气,向各吸入罐(601F、602F、603F)和用户吹扫,最终吹扫到压缩机各段电磁阀前。该部分流程循环管道多,各吸入罐和用户冷剂调节阀前后管道,均需要用调节阀阀前或阀后倒淋排放来置换,必须用调节阀或其上、下游阀切断,分前后段分别进行置换。具体如下:

1)干燥线-601J三段出口-三段出口电动阀前排LD倒淋、601C A~F-604F周围管道排放-140FV341-400C-三段用户调节阀前排放

2)干燥线-601J三段出口-150UV354-603F-压缩机电动阀前排LD倒淋、三段用户调节阀后排放及二段用户调节阀前排放

3)干燥线-601J三段出口-150UV353-602F-压缩机电动阀前排LD倒淋、二段用户调节阀后排放及一段用户调节阀前排放

4)干燥线-601J三段出口-150UV352-601F-压缩机电动阀前排LD倒淋、一段用户调节阀后排放。

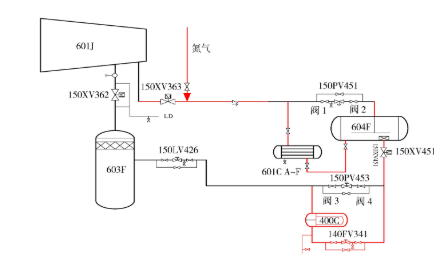

以第1)项为例,存在2个循环线路:601C-604F-150PV451和140FV341-400C-150PV453,示意见图2。

图2 丙烯系统部分吹扫流程示意

601J 丙烯制冷压缩机;601C A~F 丙烯制冷压缩机三段出口冷凝器;603F 丙烯制冷压缩机三段吸入罐; 604F 丙烯储罐;400C 冷剂用户;150XV362 丙烯制冷压缩机三段入口电磁阀; 150XV363 丙烯制冷压缩机三段出口电磁阀;150PV451 丙烯制冷压缩机三段出口压力调节阀; 150PV453 丙烯冷剂副线阀;140FV341 冷剂用户400C流量调节阀;150LV426 三段吸入罐液位调节阀

601C-604F-150PV451(调节阀)循环回路的吹扫程序如下:氮气引入后经冷凝器601C进入丙烯冷剂缓冲罐604F,再经150PV451后于阀后倒淋处排放。此时调节阀前手动阀(阀1)关闭,直至吹扫合格后切换流程,关闭调节阀和阀2,打开阀1继续吹扫,直至合格。此部分吹扫完全合格。

140FV341-400C-150PV453循环回路的吹扫程序如下:氮气引入后经调节阀140FV341和400C向后吹扫,此时调节阀150PV453和阀4关闭,自阀3后倒淋处排放直至合格。之后切换流程,关闭阀3,打开阀4和150PV453继续吹扫至合格,则此部分完成吹扫置换。

系统内其他循环线路类似,一般通过切换1~2次流程即可完成整个系统的吹扫置换。该系统向其他单元或其他装置提供冷剂管道的吹扫,前期吹扫到接收单元的最后一道阀前,全部合格后连通吹扫。

采用此种吹扫方式,丙烯制冷系统在保证氮气供应的情况下,可在2~3 d完成整个系统的吹扫和干燥。

2 结语

针对丙烯制冷循环系统用户设备多,管道分支多,循环回路多的特点,兰州石化460 kt/a乙烯装置在开停车过程中采取了的分段隔离,“正吹”和“反吹”的措施,消除了吹扫死角,保证了吹扫置换质量,缩短了开车准备时间,取得了较好的效果。

参考文献

[1] 王振维,杨春生.热泵在乙烯裂解装置中的应用[J].石油化工,2001,30(8):645-650.

[2] 饶东臣,刘志远,姜涛.乙烯装置大检修停开车优化调整探讨[J].石油石化绿色低碳,2017,2(3):22-24.

本文分析了目前交通工程安全管理存在的问题,并提出了相应的优化方法。...

我国在机场工程项目的科学化管理研究方面起步较晚,理论研究与国外比较相对滞后,因此通过对国外机场工程项目管理模式进行学习和借鉴,对我国机场工程项目管理进行研究,为提高建设方的管理能力和投资效益,具有重要意义。...

本文以各种地质钻探技术为研究对象, 介绍了关于如何制定科学合理的钻探施工方案的策略, 以期望对后续的地质钻探提供参考和借鉴。...

建筑工程实际运行过程中,招投标采购工作是工程建设的重点环节所在,完善化管理相关内容可以确保原材料和设备质量的同时降低价格,进而在保障工程质量的前提下,降低造价,获取良好的经济效益。...

通过研究可以明确,随着人们生活质量的不断提高,电子产品的需求量增加,为适应市场的需要,电子产品的生产呈现出规模化发展的趋势。为了保证电子产品质量,除了采用先进的技术之外,还要对电子产品的生产工艺进行升级,安全管理体系完善,实现电子化运行,使...

语文是我国义务教育阶段所有学生都必修的一门课程,到了初中阶段,这一时期正处在链接小学和高中阶段学习的关键环节。...

翻转课堂更加强调以学生为中心,关注学生自身的探索实践、价值判断以及学习方式,引导学生学会自己观察、质疑、反思和总结,学会在不同的情境中发现、思考和解决问题,使得其主体性得到充分地张扬。...

本文简要分析工程监理重要价值以及当下工作现状,从管理模式、沟通机制以及专业性方面详细分析了工程监理现场质量管理的优化措施,...

文章选择BIM技术作为研究的对象,结合该技术的特点进行全面分析,进一步论证如何在道路桥梁设计中有效运用BIM技术,从而更好地促进道路桥梁设计工作的开展。...

电力工程配网自动化能够很好地管理与控制整个配电网络系统的运转。如若配电网络系统发生故障,电力工程配网自动化系统能够立刻发出处理指令[1,2]....