摘要:概述了金属损伤结构的三种主要修补技术,重点介绍了复合材料胶接修补技术的影响因素,包括金属结构的表面处理、复合材料补片材料、胶粘剂和修复工艺,并分析了复合材料修补金属结构的应用现状。

关键词:金属损伤; 复合材料; 修补技术;

Research on composite material repair technology for damaged metal structure

Tang Ting He Dong

Xi'an Aeronautical Polytechnic Institute

Abstract:Three main repair technologies for damaged metal structure were summarized. The influencing factors of composite bonding repair technology were mainly introduced,including surface treatment of metal structure,composite patch material,adhesive and repair technology. The application status of composite material repairing metal structure was analyzed.

0前言

金属结构在日常生活、工程实践等领域有着极其广泛的应用。在实际使用过程中,金属结构在服役环境和载荷的作用下,会不可避免地形成各种形式的损伤。尤其是裂纹损伤极为常见,如不及时修理,裂纹会持续扩展,导致结构发生断裂,产生不可逆转的损坏。为了保证正常使用,恢复结构的完整性,延长使用期限,就需要对损伤部位进行及时合理的修复。

复合材料具有比强度、比模量高、抗疲劳、耐腐蚀性能优异及可设计性强等突出特点,近年来其应用从最早的航空航天领域已经逐渐拓展到国民经济各个行业,发挥的作用也越来越重要。复合材料修补技术是一种高效优质的修复技术,不仅可以应用于复合材料结构,也适用于金属结构,复合材料可以对金属结构进行修理、修复[1,2],或可增强铝、钛、钢等金属构件[3,4,5]。

本文就金属损伤结构的主要修补技术、复合材料胶接修补金属结构的影响因素和应用现状进行初步的总结,以期为金属结构的损伤修补提供一定技术参考。

1 金属损伤结构的主要修补技术

1.1 机械连接修补

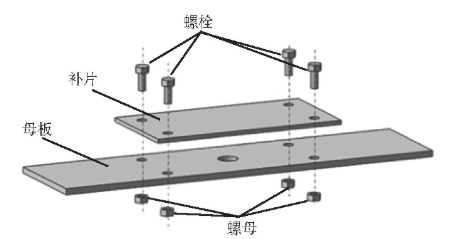

机械连接修补[6]是指在损伤部位的周边用螺栓或者铆钉固定外部补片,使得损伤结构遭到破坏的载荷传递路线得以重新恢复的一种修理方法,机械连接修补示意图如图1所示。

图1 机械连接修补示意图

机械连接修补的优点在于操作简便,不需要冷藏和加热设备,对被修复表面的要求不高,施工迅速。缺点是在修理过程中,需要对损伤结构件钻孔,引入了新的损伤,容易造成新的应力集中,减少结构的疲劳寿命储备,修补的效率大大降低。并且会改变原修复结构的表面外形,修理部位的局部质量也会有明显改变,不利于提高结构的强度。

对于机械连接修补,在修补前需充分地考虑以下几个问题:补片的厚度、形状、材料,正确的制孔工艺,紧固件的种类、材料,紧固件的位置排列,制孔对原结构的影响以及紧固件装配与密封等。

1.2 复合材料胶接修补

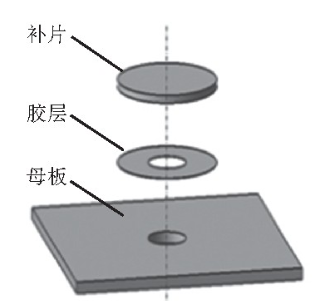

复合材料胶接修补[6]是借助胶粘剂的黏附作用,将高强度的纤维增强复合材料补片粘贴到损伤金属结构表面,以加强受损构件,最大程度地恢复载荷传递特性,实现延长结构使用寿命的目的。胶接修补示意图如图2所示。

图2 胶接修补示意图

复合材料胶接修补相比于传统的机械连接修补方法,主要有以下优点[7,8]:(1)结构增重小,复合材料的比强度、比刚度、比模量均较高,在修理时,达到相同的修理效果所需要的补片质量小,可以大大减轻结构质量;(2)可设计性强,复合材料可以按照载荷分布情况,依据结构特点进行优化设计;(3)良好的抗疲劳性,复合材料中存在明显的相和界面,这些相和界面能够明显减缓和阻止裂纹的扩展,在具有明显的疲劳损伤情况下,仍具有足够的强度和寿命;(4)修补后没有明显的应力集中区域,胶接修补技术在损伤部位不破孔,无孔引起的应力集中,没有附加的损伤;(5)能够有效防止新的腐蚀损伤的产生,由于胶层的存在,有效隔绝了被修复母板与腐蚀介质的接触,阻止腐蚀损伤的发展;(6)适用范围广,复合材料修补主要靠的是胶接,所以能够不受到结构种类和几何形状限制,无论损伤区域是厚是薄,是软是硬,是大是小,都可以进行胶接修补。

复合材料胶接修补技术也存在一些缺点[8]:(1)现场修复温度场较难控制,胶接修复通常需要加热加压,以保证胶粘剂在一定温度和压力下固化。由于金属结构传热快,较难在修复区域保持一个局部的恒定温度场,给现场使用带来困难;(2)修复结构存在残余热应力,复合材料补片与金属结构件的热膨胀系数相差较大,在高温固化后冷却到室温时,单面修复结构中将产生残余热应力,会对修复效果产生不利影响;(3)采用碳纤维/环氧补片胶接修复铝合金结构时,两者之间易发生电偶腐蚀,应采取有效的防护措施;(4)在补片设计方面,缺乏足够的试验数据。

1.3 胶螺或胶铆混合修补

某些承受复杂外载荷的损伤金属结构,如果单纯采用胶接方式进行修复,则胶粘剂层会承受较强的剥离作用,而胶粘剂的剥离强度往往较低。这种情况下,可以采用在胶接基础上加螺栓或铆钉对补片进行再次固定,以增强抗剥离能力,保证修复效果。

在具体结构的维修过程中,要根据实际损伤结构构型、受力等因素,综合考虑选择合理的修理方法。相比较机械连接修补和混合修补,复合材料胶接修补技术不需要对原结构进行钻孔,不会形成新的应力集中源,修理后结构增重小,基本保持原有结构外形,是使用很广的一种修补方法。

2 复合材料胶接修补的影响因素

针对金属损伤结构的复合材料胶接修补技术而言,金属结构的表面处理、复合材料补片材料、胶粘剂、修复工艺是几项重要影响因素。

2.1 金属结构的表面处理

要保证胶接修复质量,充分发挥复合材料补片的承载作用,修复时必须保证金属粘接表面与胶粘剂结合性能良好,保证被修补结构的部分载荷能够顺利传递到补片,从而有效改善受损部位的受力状况。损伤结构的表面处理状态很大程度上决定了修复后结构的强度[9]。

金属表面处理方法一般分为机械处理法、化学处理法和底胶处理法。机械处理法包括清洗、脱脂、砂布砂纸打磨、喷砂及机械加工。化学处理法包括酸浸蚀、碱液浸蚀和阳极化处理。磷酸阳极化处理方法是一种尤其适用于铝合金材料的化学处理方法,包括槽式磷酸阳极化法、非槽式磷酸阳极化和磷酸阳极化密闭系统三种方法。底胶处理法是在胶接表面涂偶联剂和底胶,以改善表面的黏附性。

胶接修补前铝合金板表面处理工艺过程如下:(1)确定好胶接区域,用胶带将胶接区域周围保护起来;(2)用酒精或乙酸乙酯等溶剂清洗掉铝板表面的油脂、灰尘等污物,可采用脱脂棉蘸溶剂进行清洗,但注意溶剂不能过多,溶剂不能滴落,清洗时,棉球在铝板要按照一定的方向来进行擦洗;(3)观察棉球表面,如有污物,应再换一块棉球继续擦洗,直到棉球上没有任何污物为止;(4)擦洗干净后可以自然晾干,也可以用热风枪吹干;(5)用砂布或气动打磨工具对胶接区域进行打磨,这样可以去除表面氧化层或漆层,并且增加接触面积,保证胶接质量;(6)打磨之后还要再进行一次清洗,去除铝板表面的粉尘等污物。对于小的可拆卸零件,除手工打磨外,还可采用喷砂的办法去除表面的氧化层或漆层。

2.2 复合材料补片材料

选择补片关键在于保证复合材料补片与待修补结构之间胶接具有耐久性和可靠性[10,11,12]。补片材料要能够与胶粘剂的固化温度相匹配,热膨胀系数应该与被修补材料热膨胀系数相匹配,保证修补后不会产生大的热残余应力,并且补片理化性能受温度的影响要尽可能小。补片强度和刚度要与被修补材料相匹配,避免产生新的应力集中。目前常使用的复合材料补片是碳纤维/环氧树脂和硼纤维/环氧树脂材料。硼纤维/环氧树脂补片在国外的修理实践中应用较多,而国内的修理实践中采用碳纤维/环氧树脂补片较多。

2.3 胶粘剂

胶层起到了传递载荷的作用,要根据修补结构的使用环境合理选择胶粘剂[13]。胶粘剂固化温度不能太高,过高的固化温度会使得被修复金属材料出现晶间腐蚀倾向,导致复合材料与被修补金属材料之间热膨胀系数差异,进而导致残余热应力增大,影响胶接的整体强度,降低修复结构的耐久性。由于任何一种胶粘剂都不可能在所有方面都达到理想状态,实际应用时,仍然需要通过试验对现有胶粘剂系统进行改性优选。

2.4 修复工艺

修复工艺包括修补固化工艺和施工保障工艺。胶接修补固化的主要控制因素是温度、压力和时间。应根据补片和胶粘剂的性质及修理现场所能提供的施工条件综合制定固化温度、压力和时间,以期使复合材料补片在具有较好力学性能的同时又具有较高的胶接强度,保证胶接的质量。

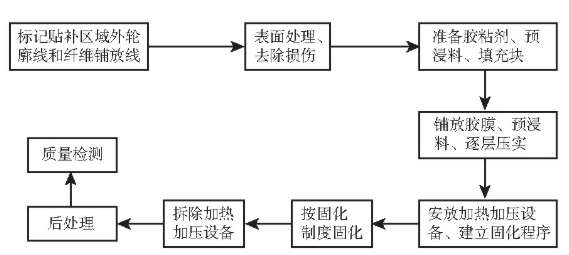

胶接修补过程中根据补片处理的不同,可以分为共固化修补和二次固化修补。共固化修补[14]是指在结构的损伤区域粘贴胶膜和一定层数的预浸料,使得胶粘剂和预浸料同时固化,胶接共固化修补流程如图3所示。二次固化修补是将预固化复合材料补片用胶粘剂贴补到损伤结构处,修复时只需要使胶粘剂固化。

图3 胶接共固化修补流程图

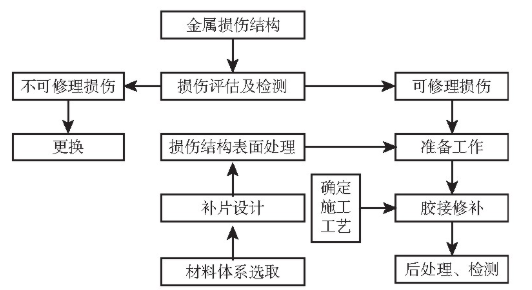

典型的复合材料胶接修补金属损伤结构的施工流程如下[14]:(1)损伤区域的确定,根据试验目的和要求,确定修复区域并用记号笔标记;(2)待修补结构的表面处理,用粗砂纸将修复区域内的杂质打磨干净,再用细砂纸交叉打磨,并用有机溶液清洗、晾干,部分表面还需用偶联剂处理;(3)复合材料补片准备,确定采用共固化还是预固化修补、铺层设计方案、补片尺寸、补片选材及固化体系配比等;(4)粘接操作,按设计体系配胶,并按设计方案铺层,如采用热压罐等真空固化工艺还需进行封装;(5)胶接体系固化,按照已确定的修复工艺固化制度进行固化;(6)脱模、修整及检测,固化完成后,去除固化工艺所用模具等材料,铲除多余的树脂,对修补部位进行修整,检测修补质量;(7)后处理,根据需要涂防腐漆等,提高修复结构的抗环境腐蚀能力。复合材料胶接修补含损伤金属结构的典型流程如图4所示。

图4 复合材料胶接修补金属结构的典型流程示意图

3 复合材料修补金属结构的应用现状

当前对于复合材料修补技术开展的研究和试验已十分普遍,并取得了一定的效果。BAKER[15]论述了复合材料补片胶接修补的优越性,最早提出采用复合材料补片来修补损伤飞机金属结构的方案,用复合材料补片粘接到损伤区域,改善损伤区的应力分布,减小裂纹扩展速度,提高结构的强度和剩余寿命。GRAY等[16]分析了金属结构变形对螺钉载荷分配的影响,并探讨了单搭接和双搭接接触行为的决定因素。WEN等[17]研究了盐雾作用下复合材料补片修补含中心裂纹铝板的加速老化行为,与未修复的试样相比,修复后的试样具有较高的抗盐雾降解能力。ALBEDAH等[18,19]通过单面修补和双面修补对含裂纹的飞机金属结构的粘接修复性能进行评估,发现对称补片修复试件的性能有显着的改善。采用有限元方法分析了胶粘剂固化后产生的残余热应力对复合材料修补试件性能的影响。结果表明,残余热应力的存在显着降低了裂纹结构的修复性能,从而降低了结构的疲劳寿命,并分析了固化温度、胶粘剂性能和胶层厚度对应力强度因子的影响。

胡芳友等[20]对纤维增强复合材料修复金属结构在服役环境下的耐久性进行了研究。结果表明:干湿循环对修复试样性能影响较大,试样的极限载荷大幅度下降,通过采用耐久性好的树脂,改变树脂配比,可以提高修复试样的修复效率和耐久性能。秦美君等[21]介绍了胶接长度、表面处理和刚度比等因素对复合材料修补受损铝合金疲劳性能的影响。张辰玉[22]研究了三种不同填充材料对含腐蚀损伤铝板的复合材料胶接修理方法,结果表明对受损试件采用J-150胶粘剂填充修补,通过静力试验和疲劳试验,承载能力保留率/恢复率都达到75%以上。牛勇等[23]利用三维有限元方法分析了复合材料胶接修补含裂纹金属板结构中的残余热应力,并以应力强度因子为判据,讨论了胶层的材料参数、固化温度、补片铺层方向对修复结构试件残余热应力的影响。

4 结语

随着高性能复合材料应用领域和应用范围的不断拓展,复合材料修补技术日趋成熟。金属损伤结构的复合材料修补技术是一个工程应用和学术研究的热点问题,理论上具有相当的深度和广度。金属结构的复合材料修补技术在国外已经得到充分发展,但是该技术在国内实际应用还十分有限,多数依然停留在理论和试验研究阶段。在充分利用现有技术基础上,要不断汲取新技术,向低成本、高质量方向发展,加强理论研究与实践工程应用相结合。

参考文献

[1]王跃,赵书平,羊军,等.“湿热”老化对复合材料胶补金属结构力学特性的影响[J].航空材料学报,2019,39(4):93-100.

[2]王子朋,殷晨波,徐欢.金属损伤结构的再制造胶粘修复技术研究[J].机械制造与自动化,2019(1):33-35;76.

[3]黄凌凯,章向明,王安稳.复合材料单面加固修补钢板的界面应力分析[J].中国修船,2017,30(6):43-47.

[4]肖红波,蔡浩鹏.含缺陷钢管复合材料修补抗内压疲劳性能研究[J].玻璃钢/复合材料,2015(6):84-87.

[5]CROMWELL J R,HARRIES K A,SHAHROOZ B M.Environmental durability of externally bonded FRPmaterials intended for repair of concrete structures[J].Construction and Building Materials,2011,25(5):2528-2539.

[6]刘岩松,张子健,宋晓晨,等.复合材料结构修理技术探究[J].航空维修与工程,2018(11):76-80.

[7]QUDAD W,BACHIR B B,BELHOUARI M,et al.Analysis of the plastic zone size ahead of repaired cracks with bonded composite patch of metallic aircraft structures[J].Computational Material Science,2009,46(4):950-954.

[8]赵培仲,苏洪波,戴京涛.复合材料胶接修理[M].北京:电子工业出版社,2018.

[9]余周辉,赵培仲,胡芳友.湿热环境下表面处理对GFRP加固铝板结构耐久性的影响[J].航空材料学报,2018,38(5):116-122.

[10]BENYAHIA F,ALBEDAH A,BACHIR B B.Analysis of the adhesive damage for different patch shapes and sizes in bonded composite repair of aircraft structures[J].Materials and Design,2014,54:18-24.

[11]王跃,穆志韬,李旭东,等.单向拉伸条件下补片参数对复合材料胶接修复结构的影响[J].材料工程,2017,45(4):108-112.

[12]KASHFUDDOJA M,RAMJI M.Design of optimum patch shape and size for bonded repair on damaged carbon fibre reinforced polymer panels[J].Materials and Design,2014,54:174-183.

[13]ALBEDAH A,KHAN S M A,BENYAHIA F.Experimental analysis of the fatigue life of repaired cracked plate in aluminum alloy 7075 with bonded composite patch[J].Engineering Fracture Mechanics,2015,145:210-220.

[14]穆志韬,李旭东,王浩伟.飞机金属损伤结构复合材料修复分析[M].北京:国防工业出版社,2017.

[15]BAKER A A.Repair of cracked or defective metallic aircraft components with advanced fibre composite[J].Composite Structure,1984,2(2):153-181.

[16]GRAY P J,MCCARTHY C T.A global bolted joint model for finite element analysis of load distributions in multibolt composite joints[J].Composites Part B,2010,41(4):317-325.

[17]WEN S W,XIAO J Y,WANG Y R.Accelerated ageing behaviors of aluminum plate with composite patches under salt fog effect[J].Composites Part B Engineering,2013,44(1):266-273.

[18]ALBEDAH A,BACHIR B B,OUDDAD W,et al.Elastic plastic analysis of bonded composite repair in cracked aircraft structures[J].Journal of Reinforced Plastics of Composites,2011,30(1):66-72.

[19]ALBEDAH A,BACHIR B B,AMINALLAH L,et al.Numerical analysis of the effect of thermal residual stresses on the performances of bonded composite repairs in aircraft structures[J].Composites Part B Engineering,2011,42(3):511-516.

[20]胡芳友,余周辉,赵培仲.玻璃纤维布/ES-CEP复合材料粘结修理金属结构的耐久性试验研究[J].材料导报,2017,33(S1):78-82.

[21]秦美君,柳锦春,赵启林,等.复合材料修补铝合金裂纹板的疲劳性能研究进展[J].工业建筑,2013,43(S1):633-638.

[22]张辰玉.金属损伤结构复合材料胶接修补胶工程选择试验研究[J].装备环境工程,2018,15(4):56-60.

[23]牛勇,穆志韬,李旭东,等.含裂纹金属板复合材料胶接修补结构残余热应力分析[J].玻璃钢/复合材料,2016(5):23-29.

本文以碳纤维复合材料为主要对象,对材料的应用性能优势进行比较,并结合碳纤维复合材料在各类体育器材中的具体应用进行实例分析。...

近年来,纳米材料改性技术稳步提升,其相关的聚合物改性研究逐步深入,纳米改性聚氨酯材料具有特殊的性能和优点,能够用作功能性材料,服务于高端技术。...

本文从材料选择、结构设计、制造工艺、应用前景等方面综述了复合材料电力杆塔的研究现状,并提出了今后复合材料电力杆塔的发展趋势。...

简要介绍了石墨烯的结构性质;从原位聚合法、液相共混法和熔融共混法等三个方面重点讨论了石墨烯改性聚烯烃的制备工艺...

本文结合相关文献对聚乙烯醇(PVA)物理共混与化学交联两种改性方法进行分类论述,并介绍了聚乙烯醇PVA在药物载体方面、医学方面与抗菌材料等重要领域的应用。...

本文旨在针对金属复合材料在机械制造中的应用展开论述,通过对金属复合材料的种类以及其在机械制造中的具体应用情况进行详细介绍...

本文重点针对TC对NFTPC力学性能影响的研究进展进行归纳综述和简要分析,对该研究的前景提出展望。...

碳纤维复合材料(CFRP)作为一种新型材料,有着优良的物理力学性能,近年来在土木工程加固中的应用越来越广泛。文中是碳纤维复合材料论文6篇,供大家借鉴参考。...

本文汇总了8篇优秀的“复合材料论文”,希望能对各位学者研究复合材料提供参考价值。...

首先给出了复合材料的定义,然后分析了船用复合材料的优势,最后阐述了复合材料在海洋船舶中的应用,并探讨我国船用复合材料发展存在的问题及发展趋势。...