【摘 要】采用微波辅助酸热处理法对SP(I大豆分离蛋白)进行改性,并以高活性的改性PAE(聚酰胺)作为交联剂,再与LSP(大豆蛋白液化产物)进行混合,制备出耐水性良好的胶合板用TSP(改性SPI)胶粘剂。着重探究了不同处理温度对SPI分子结构和胶粘剂性能的影响,并通过压制的胶合板来评价不同处理方式对SPI基胶粘剂胶接强度的影响。研究结果表明:当m(TSP)∶m(LSP)∶m(PAE)=5∶5∶3、w(PAE固含量)=25%时,胶粘剂的工艺使用性能以及胶接强度相对最佳;当微波功率为400 W、酸热处理温度为120 ℃时,处理后SPI的不溶率为82%,并且其不溶物团聚成网状结构,由该胶粘剂压制的胶合板达到国家标准中Ⅰ类板的指标要求。

【关键词】胶粘剂;大豆分离蛋白;微波;酸热改性;耐水性;胶接强度。

0 前 言

我国林业资源日益匮乏,这使得木材加工工业的主要原料为人工速生材及小径级木材,充分利用木材大力发展人造板以及木材胶接制品是解决木1工业中起着非常重要的作用[1].目前,市场上广泛应用的木材胶粘剂为三醛胶[UF(脲醛树脂)胶粘剂、PF(酚醛树脂)胶粘剂和三聚甲醛树脂胶粘剂],其部分原料来源于石化资源,并且在生产、储存和使用的过程中产生有害气体,这使得人们迫切需要开发新型的天然环保胶粘剂[2-3].在大宗农产品中,植物蛋白作为其加工副产品,具有价格低廉、资源丰富、可再生、可生物降解、易加工以及易化学和物理处理等优点,成为制备木材胶粘剂的理想原料[4-5].但是大豆蛋白独特的1、2、3、4级结构造成其疏水基团被包覆在内部,亲水基团暴露在外面,同时也将大豆蛋白的活性基团包裹在其中,降低了大豆蛋白的粘接强度和交联度,致使大豆蛋白胶粘剂的粘接强度较低、耐水性较差[6-7].目前对大豆蛋白的改性方法有多种,但都是将其溶解在溶剂中,鲜有对其直接改性后作为大豆胶的一部分与其他交联剂混合使用。本研究采用微波辅助酸热处理对大豆分离蛋白(SPI)进行改性,并与液化大豆蛋白混合,以高活性的改性聚酰胺为交联剂制备大豆蛋白胶粘剂。探讨了3组分的比例、微波强度和温度对SPI结构性能的影响以及对其制备的大豆蛋白胶粘剂性能的影响。

1 试验部分

1.1 试验原料

大豆分离蛋白(SPI),食品级(蛋白质含量为93.4%),哈尔滨高科大豆食品有限责任公司;改性聚酰胺(PAE)溶液(固含量为 32.08%,20 ℃时黏度为225 mPa.s),自制;氢氧化钠(NaOH)、甲酸、硫酸、盐 酸(HCl)、亚 硫 酸 钠(Na2SO3)、十 二 烷 基 硫 酸钠(SDS)、尿素,分析纯,天津市富宇精细化工有限公司。

桦木单板(尺寸为420 mm×420 mm×1.5 mm,含水率为5%~7%),哈尔滨松花江胶合板厂。

1.2 试验仪器

BL-500A 型高速多功能搅拌机,浙江省永康市松青五金工具厂;101-2BA 型电热鼓风干燥箱、DK-98-1型电热恒温水浴锅,天津市泰斯特仪器有限公司;Magna-IR560E.S.P型傅里叶变换红外光谱仪,美国Nicolet公司;78HW-1型恒温磁力搅拌器,江苏省金坛市荣华仪器有限公司;MT-5504型热压机,哈尔滨东大公司;CMT5504型微机控制万能试验机,深圳市新三思材料检测有限公司。

1.3 试验制备

1.3.1 改性大豆蛋白粉(TSP)的制备

称取100 g的SPI,喷洒25 g浓度为 0.5 mol/L的硫酸溶液,搅拌均匀后放入机械搅拌机中进行再次搅拌;然后放入利用聚四氟乙烯制作成的模具中摊成薄薄一层,备用。

1.3.2 大豆蛋白液化产物(LSP)的制备

将 SDS、Na2SO3、尿素和水加入到反应釜中,升温到75℃;然后向反应釜中逐量加入SPI和适量的NaOH,降解 3 h后将其冷却至室温;最后用甲酸将LSP 的pH调为中性即可(LSP的固含量约为35%)。

1.3.3 大豆蛋白基胶粘剂的制备

将 TSP、LSP 以及交联剂 PAE 按比例均匀混合即可。

1.3.4 胶合板的制备

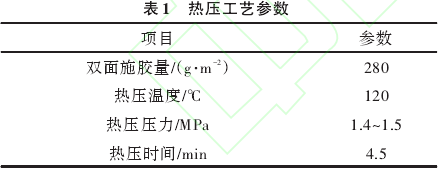

将上述制备的胶粘剂涂布在尺寸为 420 mm×420 mm×1.5 mm的桦木单板上,然后在热压机上压制3层胶合板(工艺参数如表1所示)。

1.4 测定或表征

(1)结构特征:采用傅里叶变换红外光谱(FT-IR)法进行表征(KBr压片法制样)。

(2)蛋白粉不溶率:将1 g蛋白粉溶于100 g蒸馏水中,搅拌均匀,放入沸水中煮 4 h;然后将溶液过滤,滤出溶解的物质后将不溶物在120 ℃下烘焙2 h后称重。以m2为抽滤烘干后滤纸与不溶蛋白的总质量(g);m1为滤纸的质量(g);m为称取改性蛋白的质量(g),则不溶率L=(m2- m1)/m(可用于表征酸热处理对大豆蛋白之溶解特性和耐水稳定性的影响)。

(3)干强度、湿强度:按照GB/T 9846.1-2004标准[8],采用万能力学试验机进行测定[干强度锯割试件后直接测定;湿强度分别测定胶合板在63 ℃浸泡3 h后的湿强度(Ⅱ类胶合板的评价标准)和煮-烘-煮28 h后的湿强度(Ⅰ类胶合板的评价标准),其中,煮-烘-煮 28 h 强度测试需要将试件在沸水中煮4 h,然后放入63 °C的空气对流干燥箱中干燥20 h,接着取出试件再在沸水中煮4 h,完成这个28 h循环后在室温下冷却10 min,再进行测试].

2 结果与讨论

2.1 3组分比例对大豆蛋白胶粘剂性能的影响

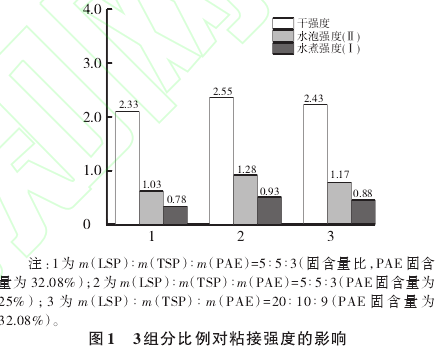

本试验中制备的耐水性大豆蛋白胶粘剂由LSP、PAE和TSP 这3组分组成,3组分的比例对粘接强度有较大的影响(如图1所示)。

随着轨道车辆向高速化、轻量化发展以及人们对乘坐舒适性要求的日益提高,橡胶类高分子材料在轨道车辆中的应用越来越广泛。...