摘要:研究了不同的硫化体系对天然橡胶胶料的抗硫化返原性能的影响。结果表明,使用含硫少或不含硫的半有效或有效硫化体系,可以提高胶料的有效交联密度,提高胶料的抗返原性能,使厚制品在长时间硫化后的胶料的性能更优,减少了制品的损坏率,降低了生产成本,提高了产能。

关键词:抗硫化返原; 硫化体系; 交联; 硫含量;

Abstract:The effect of different vulcanization systems on the anti-reversion performance of natural rubber compounds was studied.The results show that the use of a semi-effective or effective vulcanization system with less or no sulfur can increase the effective crosslink density and anti-reversion performance of the rubber compounds.A semi-effective or effective vulcanization system with less or no sulfur can make thick products have better performance after long-term vulcanization,reduce damage rate of product,reduce production costs,and increase productivity.

Keyword:anti-reversion; vulcanization system; cross-linking; sulfur content;

厚制品在硫化过程中,由于硫化温度过高、时间过长进而产生硫化胶交联网出现裂解,发生硫化返原现象,继而导致硫化胶料的性能降低。

为了解决这一问题,保证厚制品不因为硫化时间长,里层的橡胶未硫化完全,外围的橡胶因为过硫而致使胶料性能下降,所以要提高胶料的抗硫化返原性能。

天然橡胶是一种弹性和力学性能优良的通用橡胶,被广泛应用于各个行业。故选用天然橡胶作为此次研究的主胶料。

在天然橡胶的硫化中,由于其中含有大量顺式-1,4加成不饱和结构,使用硫磺硫化体系很容易发生硫化返原现象,严重影响了产品的性能[1],也因此限制了天然橡胶的应用,尤其是厚制品方面的应用。故这里选用了几种不同的硫化体系另分别加入抗返原剂对天然橡胶的硫化胶抗硫化返原性能进行了试验对比,具有一定的现实意义和指导意义。

1 试验

1.1 主要原材料

NR:国产云南农垦云象牌天然胶SCR WF;炭黑:金能科技股份有限公司;氧化锌、硬脂酸、防老剂、硫磺、促进剂、增塑剂、抗硫化返原剂均为市售工业级产品。

其中对硫化促进剂及抗返原剂的选用如下:

CZ-次磺酰胺类促进剂,焦烧时间长,硫化速度快,硫化曲线平坦,适用于高温快速硫化及厚制品硫化。

NOBS-次磺酰胺类促进剂,迟效高速硫化促进剂,起始硫化很慢,但后效优良,硫化时间短,抗焦烧性能优良,加工安全,易分散、不喷霜。

DM-噻唑类促进剂,硫化速度快,硫化曲线平坦,耐老化性好。

TMTD-秋兰姆类促进剂,可加快硫化胶硫化速度,缩短硫化时间,降低硫化温度,减少硫化剂用量,还可以改善硫化胶的物理机械性能,同时可以提高硫化胶的交联度和耐热性。

DTDM-具有优异的抗还原性,用于有效和半有效硫化体系时提高硫化胶耐热性和耐老化性。

PDM-与硫磺配合,提高硫化胶的交联性,能防止硫化返原,改善硫化胶耐热性和耐老化。

PK900-抗硫化返原剂,当硫化返原发生时,产生对热稳定的C-C交联键交联补偿加强抗返原作用,使得硫化胶的交联密度、物理机械性能都保持不变。

ZD-5-抗硫化返原剂,在硫化返原过程中能够促进多硫键和双硫键热降解形成单硫键,从而减少总交联密度的损失和主链改性,同时还能减小过硫化初期交联密度或转矩下降的速度,使硫化胶具有更长的硫化平坦期[2].

1.2 仪器及设备

1L密炼机:利拿机械(东莞)实业有限公司;XK-160型开放式炼胶机:青岛业飞机械有限公司平板硫化机:江都市精辉试验机械厂硫化仪:江都市精辉试验机械厂微机控制电子万能试验机:美特斯工业系统(中国)有限公司。

1.3 配方及测试

(1)配方

试验配方如下(单位:质量份):天然橡胶100,炭黑N330+N774=45,增塑剂环烷油5,氧化锌+硬脂酸+防老剂=15,硫磺和促进剂为变量。

(2)性能测试

硫化胶拉伸强度、定伸应力、扯断伸长率测试按GB/T 528标准执行;撕裂强度测试按GB/T 529标准执行;硬度测试按GB/T 531.1标准执行。

1.4 试样制备

按照基础配方在密炼机上轧制一段胶料,然后按照各自不同的硫化体系在开炼机添加进配方胶料,混炼均匀后薄通打三角包3次并下片,停放24 h后,在平板硫化机上硫化,硫化条件分别为142 ℃×t90×6 MPa,142 ℃×10 h×6 MPa.

2 结果与讨论

2.1 不同硫化体系对硫化胶特性的影响

在原始配方0号配方的基础上,改变硫化体系,通过对比,得到他们对硫化胶硫化返原的影响,配方如表1所示。

表1 配方

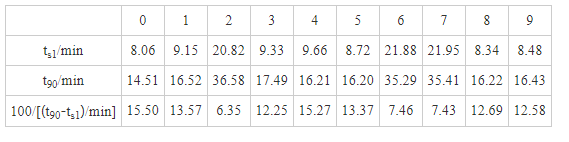

众所周知,加硫指数值越大,硫化速度越快,由表2可以看出,配方硫化体系由硫磺硫化体系改为半有效或有效硫化体系,降低硫含量,减少或不用硫磺,加入抗老化返原优良的促进剂DM、NOBS、TMTD以及抗硫化返原剂后,硫指数值变小,硫化速度更慢,焦烧时间更长,更有益于对厚制品产品的蓄模、加工及生产。

表2 不同硫化体系对硫化胶特性的影响(加硫指数的测定)

2.2 各配方对胶料力学性能的影响

从表3中可以看出,改变硫化体系后,硫化胶的拉伸强度、扯断伸长率以及撕裂强度均略有下降,而且有效硫化体系比半有效硫化体系在老化后的性能更好,这是因为在有效硫化体系的配方中硫含量更低,改变了硫化胶的网络结构,使得多硫交联键降低,单硫交联键、双硫交联键增加,所以硫的有效交联程度增加,材料力学性能降低[3].

表3 不同硫化条件下胶料的力学性能

注:1)老化条件:142 ℃×10 h×6 MPa

将不同硫化体系的配方对比发现,2号配方在拉伸强度和扯断伸长率都要高于1号、3号配方,100%定伸应力、200%定伸应力都要低于3号配方。可能是3号配方中的硫含量高些,胶料的硫化程度要比2号胶料的硫化程度高,导致硫化胶拉伸强度和扯断伸长率下降,定伸应力和硬度升高。

另外表3中可以看出,老化后,胶料的定伸应力和硬度都增加,这是由于长时间硫化后硫化胶进一步交联,使其交联密度增大。其中含硫多的胶料配方,多硫交联键由变为单硫交联键,导致胶料拉伸强度、撕裂强度降低;而含硫少或不含硫的配方,由于一开始就几乎没有多硫交联键,故老化后,几乎不存在这种现象,从而使拉伸强度、撕裂强度更好的保持了原来的性能[4].

而加入抗硫化返原剂PK900和ZD-5的胶料,更加明显的提高了老化后胶料的性能,使得胶料的拉伸强度、定伸应力、撕裂强度几乎不变。其中与2号配方对应的6号、7号配方性能更为优良,老化后胶料的各项力学性能变化更小。另由于PK900相较于ZD-5价格更贵,而他们的性能又几乎相当,从生产成本考虑,选用7号配方。

3 实际生产应用

将7号配方应用于实际生产中,在142 ℃下硫化为Φ1 200 mm×150 mm的圆形橡胶块,硫化10 h后,将橡胶切开,磨成2 mm厚的合格胶片进行测试,性能如表4所示。

表4 硫化前后胶料性能的对比

由表4可以看出,该硫化体系有效的改善了胶料的硫化返原现象,使厚制品胶料在长时间硫化后性能依然优良。

4 结论

改变硫化体系为有效硫化体系,减少或不用含硫的硫化体系,适当的添加抗返原剂,可以更好的提高胶料的有效交联密度,使胶料长时间硫化后的老化性能更优,减少了因为胶料老化导致产品相应的的性能下降的现象,提高了产品的合格率,降低了生产成本,提高了产能。

参考文献

[1][美]约翰S.迪克主编,史新妍译。提高橡胶胶料性能实用方案1500例[M].北京:机械工业出版社,2013,2:173-174.

[2]陈延,杨得兵,霍柱辉,等。抗硫化返原剂ZD-5在工程机械轮胎胎面胶中的应用[J].轮胎工业,2008,28(6):357.

[3]翁国文编著。实用橡胶配方技术[M].北京:化学工业出版社,2008,3:391-393.

[4]杨清芝主编。实用橡胶工艺学[M].北京:化学工业出版社,2005,4:72-73.

含有1%以上HEMA的乳胶膜经高温烘干后可发生明显交联, 交联度随HEMA含量升高而增加, 交联后乳胶膜的水接触角、耐热性及力学性能较未交联胶膜有明显提高。...

引言聚乳酸(PLA)是一种性能优良的生物可降解聚合物,具有环境友好、成型加工性好等优点,可用于食品包装、医药和汽车等领域[1-2],但PLA固有的一些缺点(如抗冲击性差等[3])限制了其广泛应用。制备PLA微孔发泡材料以在其内部形成大量细小且均匀的泡...