材料力学论文第六篇:薄壁微构件的力学性能测试装置研制

摘要:设计了一种能够同时实现施加交变载荷和拉伸的力学性能测试装置。介绍了测试装置的工作原理和系统组成:用于测量拉伸载荷的力传感器基于压阻效应且为双平行式柔性铰链结构,分辨率高达2 m N;施加交变载荷的振动模块由压电陶瓷和杠杆放大机构组成,最高可实现0.7 k Hz的稳定输出。介绍了基于VB.NET软件平台开发的数据采集及运动控制系统,实现了动静平台的自动调平和拉伸测试功能。通过对比预施加交变载荷和直接拉伸的拉伸测试的重复实验,验证了设计装置的可行性与稳定性。

关键词:微构件; 力学性能; 交变载荷; 拉伸测试;

Design of testing device for mechanical properties of micro-component

DONG Ao-xue QU Da WANG Bo

School of Mechanical and Electrical Engineering,Harbin Institute of Technology

Abstract:Aiming at problem that it is difficult to measure mechanical properties,a new mechanical-property testing device is designed which can apply alternating load and conduct tensile test simultaneously. Working principle and components of the testing device are presented. Based on piezoresistive effect,a force sensor with double parallel flexible hinge structure is designed and its resolution can reach 2 m N. The vibration module is composed of piezoelectric ceramics and level amplifier which can realize stable output of alternating load at the frequency of 0. 7 k Hz. Data acquisition and motion control system are developed based on VB. NET software platform. It can realize the automatic leveling of fixed and moving platform and tensile testing. Feasibility and stability of the system are verified by comparing the repetitive experiments of the pre-applied alternating load and the direct tensile test.

0 引言

微构件材料力学性能测试方法中,拉伸测试可获得材料的弹性模量、断裂强度等力学性能参数,最为便捷简单[1]。德国开姆尼茨工业大学的Meszmer P等人提出一种新型微拉伸系统[2],通过加热绝缘体上的V型铝致动器可提供精度1μm的位移。基于微分电容位移传感器,测量分辨率低于10 nm且定义在微观尺度的压阻力传感器可以实现纳牛力的测量。D6ugan J等人对微小构件进行了分段拉伸,主要针对不同拉伸阶段采用不同的应变检测方式并对多种材料的拉伸强度、截面收缩率、伸长率等力学性能参数进行了研究[3,4]。大连理工大学的佘东生和李晓轲等人先后研发了用于低温环境下的压电陶瓷驱动的微构件动态测试系统[5]和用于高温环境下的放电激励的微构件动态测试系统[6]。研究集中在探究温度对微构件谐振频率的影响。日本的Tamjidi N等人应用PVDF压电陶瓷薄膜制成振动驱动器,使用胶粘固定构件,对微小薄壁件的疲劳寿命进行了研究[7]。台湾的Shieh Y等人应用压电陶瓷片进行驱动使硅材料微构件进行受迫振动,实现了快速疲劳测试[8]。德国的Burger S等人也利用压电陶瓷对硅材料微构件进行疲劳特性研究[9,10]。

综上所述,微构件的力学性能测试平台大多只具有单纯的拉伸或振动功能,难以兼顾微构件的实际工作情况和力学性能的测试,且相关研究较少。本文所研究的薄壁微构件在惯导器件中成对使用,服役时构件一端承受交变载荷,因此对两个微构件的力学性能一致性有很高要求。然而我国目前缺少对加工的薄壁微构件的力学性能的检测。因此,本文设计了一套力学性能测试装置。该装置可模拟实际工况预先对薄壁微构件施加交变载荷,进而测量交变载荷影响下的抗拉强度等力学性能指标以指导加工工艺。

1 工作原理

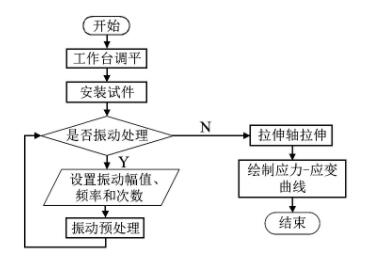

所要测试的微构件薄壁结构尺寸为150μm×120μm×8μm,材料为Elgiloy。为了测量其振动工作环境下的力学性能,测试装置需要模拟实际工况预先对薄壁微构件施加交变载荷,然后测量拉伸力学性能,原理如图1。在待测微构件的悬臂梁末端施加一定频率的交变载荷,实现对微构件的动态加载。动态测试完成后,再对微构件进行拉伸测试,获取微构件拉伸时的载荷—位移曲线,从而获得该构件的重要力学性能参量。

图1 工作原理

2 测试装置搭建

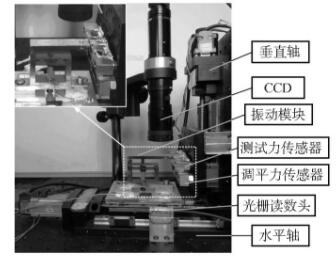

该测试装置主要由运动控制模块、检测模块、振动模拟模块和调平模块组成,装置的实物如图2所示。

图2 力学性能测试装置

运动控制模块主要由水平轴和垂直轴两部分构成。水平轴用于实现微构件的稳定拉伸。其驱动电机为松下A5系列MSMD5ACA1型号的伺服电机,输出分辨率为100 nm。垂直轴用于动静平台的调平。选用两相四线式步进电机,整部步距角为1.8°。经由驱动器64细分,配合使用导程为4 mm的丝杠,输出分辨率为0.312 5μm。运动控制模块由研华工控研发的步进/脉冲伺服运动控制卡(PCI-1240U)进行控制。

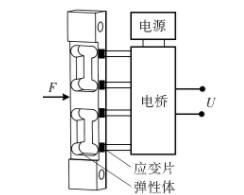

检测模块主要由力传感器和位移传感器组成。力传感器为对称式的双柔性铰链结构,基于压阻效应并采用惠斯通全桥电路实现力信号到电信号的转换,如图3所示。位移传感器采用光栅位移检测装置。整套位移检测装置为英国Renishaw-Tonic系列直线光栅测量系统,经细分后测量精度可达5 nm。

图3 力传感器

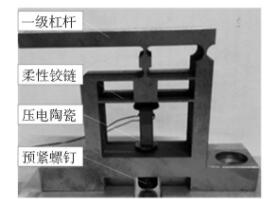

振动模块用于施加交变载荷。采用压电陶瓷驱动,通过柔性铰链实现无摩擦无间隙的运动传递并使用一级杠杆对输出位移进行放大,其装配图如图4所示。压电陶瓷选用芯明天公司的型号PSt150/5×20/5L叠堆型陶瓷。一级杠杆的输出放大倍数为3.75。

图4 振动模块

调平模块用于保证安装测试微构件的动静平台水平,通过调平力传感器反馈和两运动轴的配合运动完成调平工作。装配时需标定好两力传感器的距离。

3 调平及拉伸测试流程设计

基于VB.NET软件平台开发了数据采集及运动控制系统。薄壁微构件力学性能测试系统主要实现的功能有:测试前动静平台的自动调平和拉伸测试。

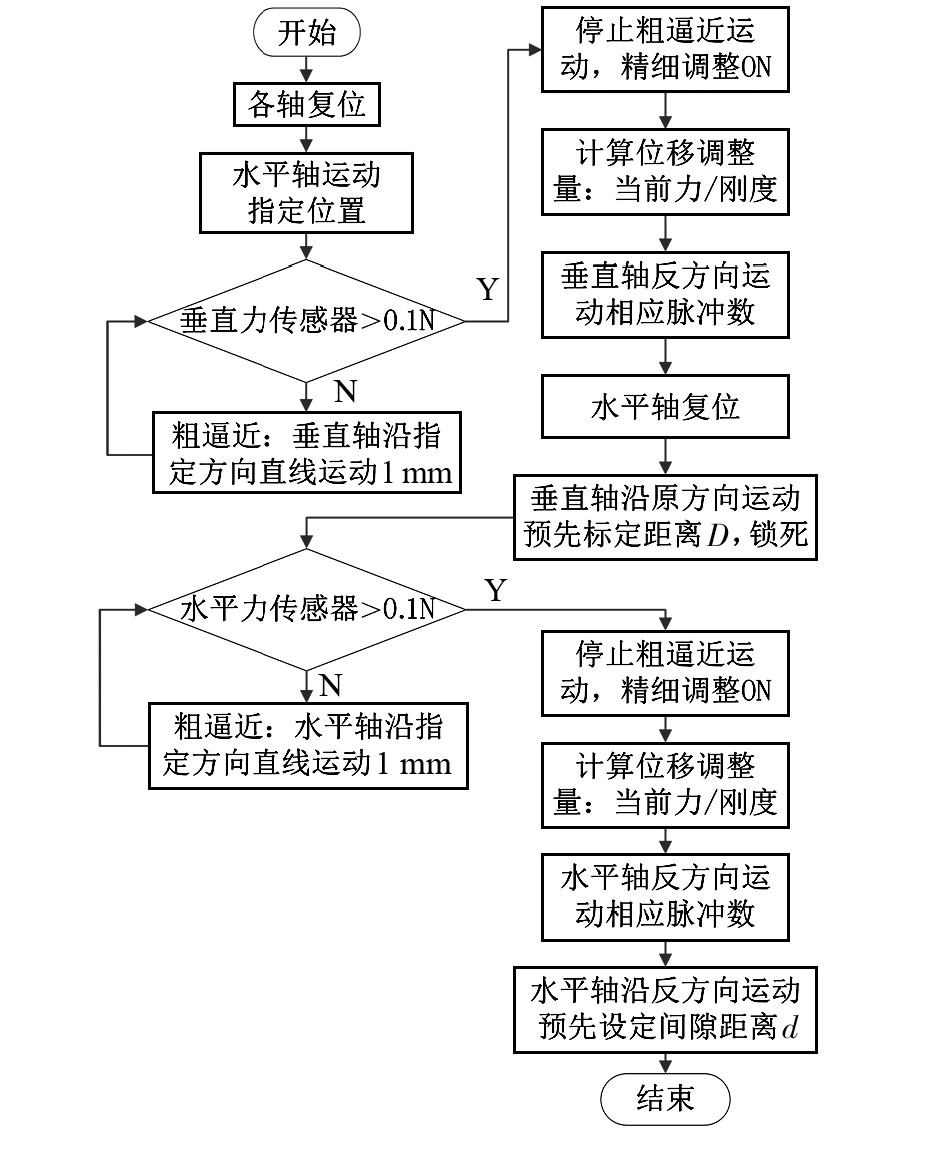

3.1 自动调平流程

通过接触力反馈,计算得到的力传感器的形变量即为所需调整的距离。调平流程如图5所示。调平过程分为粗逼近和精调整2个阶段。粗逼近阶段快速寻找到动平台表面,此时调平的力传感器已发生微小变形。在精调整阶段,结合当前的力传感器数值和先前传感器刚度测试结果,计算垂直轴反向运动距离,完成调平。基于相同原理,亦可完成两平台的间隙调整工作。

3.2 拉伸测试流程

工作台调平之后,调整微构件位置并置于CCD视野下。微构件两端分别位于动静平台之上且垂直于平台间隙方向,粘贴试件。选择是否进行振动预处理,开始拉伸测试。软件显示力—位移实时曲线,直至微构件断裂,测试结束。流程如图6所示。

4 模块性能测试研究

4.1 力传感器的标定

为明确力传感器的输入—输出关系,对其进行了标定。

图5 调平流程

图6 力学性能测试流程

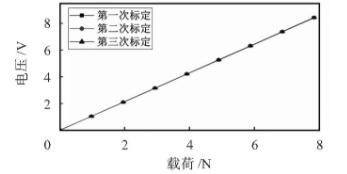

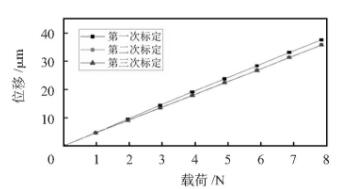

图7为力—电压标定曲线,图8为力—位移标定曲线。

图7 电压标定输出曲线

图8 刚度测量结果曲线

如图7所示,3次标定实验的重复性好,线性相关系数可达0.999。曲线斜率为0.001 08,即标定灵敏度为1.08 V/N,分辨力2 m N。由图8可知,力与位移呈线性输出,力传感器的平均刚度为0.208 N/μm。拉伸实验中,使用该刚度值进行补偿,即试件的变形量等于光栅测量值与当前载荷值和刚度比值之差。

4.2 振动模块标定

为准确获得振动模块的输出情况,对其进行标定。通过信号发生器输出正弦信号到压电陶瓷驱动电源,再由陶瓷驱动电源放大驱动压电陶瓷运动。使用激光测微仪测量杠杆末端的输出情况,结果如图9所示。

图9 振动标定输出结果

从图中可以看出,电压固定时,输出位移随频率的增加先波动后随之增加;频率固定时,输出位移随电压的增加而增加。这两个输出特性可用于研究交变载荷激励下振动信号频率及幅值对微构件的力学性能的影响。

5 薄壁微构件力学性能实验研究

待测的微构件薄壁结构尺寸为150μm×120μm×8μm,材料为Elgiloy,加工方式为先微铣削后研磨。

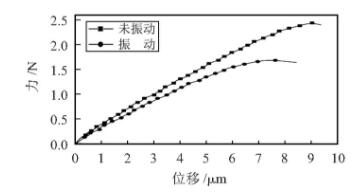

调平装置后,将试件粘贴在工作平台上。一组进行不预施加交变载荷的拉伸实验,另一组进行预施加交变载荷的拉伸实验。预施加的交变载荷振幅为3μm,频率0.4 k Hz,时间20 min。力—位移曲线如图10所示。

图1 0 拉伸实验力—位移曲线

可以看出,进行交变载荷预处理的微构件的抗拉能力明显低于未处理的微构件的抗拉能力,且最大拉力对应的位移亦较小。

重复试验结果如图11所示,预施加交变载荷的微构件,其抗拉强度、弹性模量和屈服强度均小于直接拉伸测试的微构件。与直接拉伸测试的结果相比,这三种力学性能指标分别降低了15.7%,6.3%和31.3%。其中,交变载荷对抗拉强度的影响最为明显。同时由于误差值很小,可证明该装置的性能稳定。

6结论

本文设计的微构件力学性能实验装置通过力反馈实现动静平台自动调平,可实现模拟微构件服役时振动情况的拉伸测试。实验表明,该装置在测量薄壁微构件的力学性能方面可行且具有较高的稳定性。主要结论如下:

图1 1 力学性能实验统计结果

1)本装置水平轴和垂直轴的运动分辨率分别高达0.1,0.312 5μm;力分辨率为2 m N,位移检测精度高达5 nm。

2)所设计的施加交变载荷的振动模块可实现频率高达0.7 k Hz,行程约为2~4μm的稳定位移输出。

3)重复对比实验结果表明,交变载荷对微构件的弹性模量、屈服强度和抗拉强度均有影响,且对抗拉强度的影响最大。

参考文献

[1]沈洪源,褚金奎,张段芹,等.微构件力学性能片外拉伸测试装置[J].传感器与微系统,2007,26(7):99-101.

[2]Meszmer P,Hiller K,May D,et al.Design,technology,numerical simulation and optimization of building blocks of a micro and nano scale tensile testing platform with focus on a piezoresistive force sensor[C]∥The 15th International Conference on Thermal,Mechanical and Multi-physics Simu-lation and Experiments in Microelectronics and Microsystems,Ghent,Belgium:IEEE,2014:1-10.

[3]D6ugan J,Procházka R,Konopík P.Micro-tensile test technique development and application to mechanical property determination[J].Emerging Markets Review,2015,5(2):129-146.

[4]Konopík P,D6ugan J,Procházka R.Determination of fracture toughness and tensile properties of structural steels by small punch test and micro-tensile test[C]∥The 22nd International Conference on Metallurgy and Materials,METAL 2013,Brno,Czech Republic:TANGER Ltd,2013:772-777.

[5]佘东生,王晓东,张习文,等.低温环境下MEMS微构件的动态特性及测试系统[J].光学精密工程,2010(10):2178-2184.

[6]李晓轲,王晓东,佘东生,等.高温环境下MEMS微构件动态特性测试技术研究[J].测试技术学报,2010,24(1):78-83.

[7]Tamjidi N,Sato K,Suzaki R,et al.High-frequency fatigue test of metallic thin films using PVDF microactuator[J].IEICE Electronics Express,2012,9(5):403-409.

[8]Shieh Y,Lin H,Hsu W,et al.A rapid fatigue test method on micro structures for high-cycle fatigue[J].IEEE Transactions on Device and Materials Reliability,2016,16(1):61-68.

[9]Burger S,Rupp B,Ludwig A,et al.Fatigue testing of thin films[J].Key Engineering Materials,2011,465:552-555.

[10]Burger S,Eberl C,Siegel A,et al.A novel high-throughput fatigue testing method for metallic thin films[J].Science and Technology of Advanced Materials,2011,12(5):054202.

点击查看>>材料力学论文(精选范文8篇)其他文章