摘 要: 采用3D打印技术制造汽车终端产品, 代替传统零部件, 在车身、底盘、发动机以及内外饰上直接应用, 可以实现产品创新、性能提升、个性化定制等目标。围绕3D打印零部件在汽车上的直接应用, 介绍了国外成功的案例, 并且指出了国内相比国外在应用方面存在的差距, 同时提出了推广3D打印零部件在汽车上应用的对策和建议。

关键词: 3D打印; 汽车零部件; 应用;

1、前言

近几年, 大量的新品牌、新车型不断涌入汽车市场, 汽车产品更新换代的速度越来越快;环保法规日益严格, 对汽车轻量化提出了更高的要求;千篇一律的汽车外形不再能满足客户的消费要求, 个性化定制的需求越来越强烈;这些都对车企提出了新的挑战。

3D打印作为一种快速成型技术, 它以数字模型文件为基础, 利用粉末状金属或塑料等一些可以粘合的材料, 通过逐层打印的方式来构造物体, 因此, 3D打印无需开模, 可节省产品开发的成本和时间, 并且不用受到模具的限制, 可构造复杂型面及异形结构, 适合柔性生产, 3D打印与传统加工工艺比较, 在推动产品快速化、轻量化、定制化方面的优势给汽车带来了新的机遇, 借助3D打印技术可以加速产品研发、助力轻量化、实现私人定制。

3D打印技术源于19世纪80年代中期, 很早就被汽车行业所应用, 主要用来进行原型制造、造型评审、尺寸验证等, 随着技术的发展和进步, 目前应用于生产的3D打印应用逐渐占据主要地位, 3D打印零部件不再只作为模型, 而是可以作为最终产品直接在汽车上使用。

2、 3D打印汽车功能性零部件的应用

以往, 受到传统制造业的限制, 汽车设计师在设计产品时, 往往会因为生产因素而牺牲产品性能, 而3D打印技术可以实现自由造型, 为零件设计带来了更大的发挥空间。

3D打印可以制造很多传统工艺无法实现的复杂结构零件, 例如点阵结构、一体化结构、异形拓扑优化结构等, 这些复杂结构不仅降低零件的质量, 还能发挥其他功能性的作用。

美国加利福尼亚州的FIT公司通过选择性激光熔化3D打印技术制造充满点阵结构的仿生发动机气缸盖 (图1) , 该气缸盖质量减少了66%, 表面面积从823 cm2增加到6 052 cm2, 显着提高了气缸盖的冷却性能, 从而改善了赛车的发动机性能[1]。

法拉利668赛车应用了3D打印的钢合金活塞, 该零件内部添加了复杂的点阵结构 (图2) , 不仅可以减少材料的使用, 减轻零件质量, 又可以保证高冲击区域的强度, 使发动机实现更充分地燃烧。

图1 3D打印仿生气缸盖

图2 3D打印活塞

国内主机厂也开始尝试通过3D打印制造汽车功能零件, 图3展示了采用选择性激光熔化3D打印技术制造的铝合金汽车轮毂, 中间选用1.5 mm×6 mm晶胞点阵结构, 与同尺寸的传统铸铝车轮相比, 降重13%。

图3 3D打印轮毂

3D打印的汽车零件不仅用于功能性测试, 还可以应用于小批量生产, 甚至量产。

宝马DTM赛车动力系统安装的高精度铝合金水泵轮是通过3D打印制造 (图4) , 这一技术的采用, 解决了水泵轮几何槽形加工困难的问题, 并且在恶劣的工作环境下, 验证了零件卓越的性能。2015年已经完成了500件3D打印水泵轮的装配, 实现了小批量生产[2]。

宝马量产的i8 Roadster敞篷跑车装上了3D打印的车顶支架 (图5) , 这个件比常规工艺制造的车顶支架质量轻44%, 刚度增加, 实现软顶快速升高和降低, 并以锯齿形配置折叠和展开的功能。

成本是决定3D打印能否用于量产的一个主要因素, 宝马公司通过工艺改进, 把这个零件相比压铸的成本平衡点提高到了60 000件。也就是说, 产量在60 000件以内, 采用3D打印生产车顶支架, 成本更低。

图4 3D打印水泵轮

图5 3D打印车顶支架

3、 3D打印在汽车内外饰的应用

汽车外形和内饰风格与消费者的购买决策是息息相关的, 3D打印技术的应用, 可以为汽车提供更舒适的环境或更个性的造型。

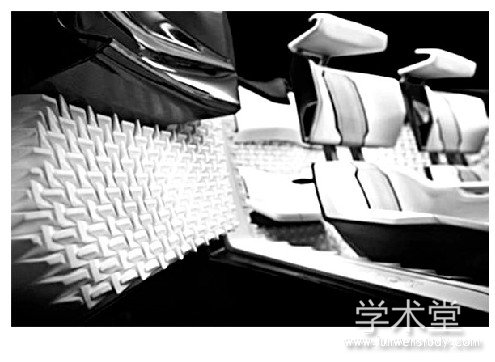

汽车内外饰也开始采用3D打印直接制造, 法国标致曾有一款Fractal的纯电动概念车, 该车的内饰件表面具有凹凸不平的结构, 这些结构是将白色尼龙粉末通过选择性激光烧结3D打印方式制成 (图6) , 这种内饰不仅可以减少声波和噪声水平, 而且会使声波从一个表面反射到另一个表面, 从而实现对声音环境的调整[3]。

图6 3D打印汽车内饰

消费者希望让自己的车子与众不同, 3D打印技术可以提供高性价比的解决方案。宝马Mini已经开始将3D打印运用到了汽车内饰的定制上, 客户可以在侧舷窗以及内饰板两个零件上, 充分发挥自己的创意, 将彰显个性的签名, 图案、颜色整合到零件的设计中, 然后采用3D打印制造出来, 见图7。

图7 3D打印个性化内饰零件

丰田子公司大发敞篷车Copen也为客户提供定制服务, 有15种“外观皮肤”采用3D打印制造, 可以贴到车前后保险杠上 (图8) , 客户还可以自行更改设计, 创作独一无二的车身皮肤。

图8 3D打印车身皮肤

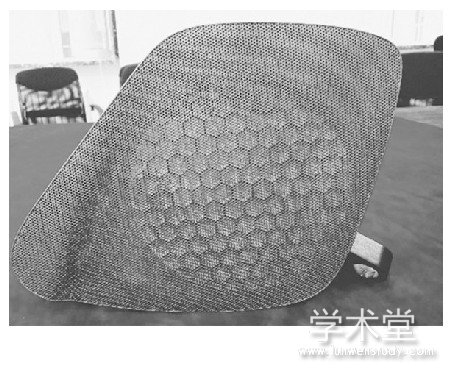

为了提升车辆档次, 很多高端车型都配备了金属的音响扬声器罩, 国内某车企采用3D打印的方式制造了音响扬声器罩 (图9) , 选用了超级轻质的镍合金材料, 在彰显了金属质感的同时, 还可以重新设计网孔以及添加个性化元素。

图9 3D打印扬声器

4 、3D打印在整车制造的应用

3D打印不仅可以直接制造汽车零部件, 甚至可以颠覆传统的整车设计理念和制造方式, 用于整车制造。

Blade跑车是一款颠覆传统设计的全新跑车, 它的底盘和支撑结构是通过将3D打印的铝合金节点与现成的碳纤维管材连接而成 (图10) , 整个装配过程像搭建积木一样。汽车底盘大约由70个3D打印的铝节点组成 (图11) , 这种结构不仅质量减轻90%, 并且可以经受住五星级碰撞, 承受得了在公路上的颠簸[4]。

图1 0 铝节点与碳纤维管搭接

图1 1 3D打印铝节点

LSEV是世界第一款即将量产的3D打印电动汽车, 该车除了底盘、轮胎、座椅、方向盘和玻璃以外, 其余的车身及内外饰都采用3D打印制造, 先打印车身零部件, 再打孔进行装配。整台车的零件总数由传统汽车2 000个以上减少至57个, 并且可根据用车场景对车身及内外饰进行定制, 例如为意大利邮政设计的车辆, 为了有更多的空间存放包裹, 将车身加高, 取消副驾驶的座位, 并且在副仪表台上留出放置票据等物品的空间 (图12) 。

图1 2 3D打印邮政车辆

5、展望

3D打印在汽车领域的应用正从简单的功能原型朝着更多的功能部件方向发展, 宝马、福特等众多知名车企都在汽车产品研发以及生产阶段大量使用了3D打印技术, 充分利用3D打印的技术优势, 推进汽车技术朝着更经济的燃油性能、性能更佳的零部件以及有利于产品差异化的产品特征方向发展[5]。

国内与国外相比, 在3D打印技术本身以及应用范围方面还存在较大的差距, 主要还是将3D打印用于产品研发阶段的设计验证、功能测试以及生产过程的工装夹具制造、质量检测等领域, 这些往往是采用传统的理念进行设计的, 通过3D打印进行替换, 确实可以提高效率, 降低成本, 但是尚未充分发挥3D打印技术优势。

3D打印的最大价值在于为产品提升高附加值, 在复杂零件、创新产品 (拓扑优化) , 以及个性化定制方面效果显着。那么应该如何深入挖掘3D打印技术的应用价值, 需要汽车领域设计师足够重视3D打印技术, 从设计初期, 甚至是产品策划阶段, 就引入这种思维, 以3D打印制造模式来设计产品, 突破传统观念的限制, 这样可以为产品性能带来更大的提升空间, 甚至为汽车行业带来更可观的收益。

另外推广3D打印在汽车上的应用, 也可以借鉴戴姆勒公司的经验, 首先, 戴姆勒公司在庞大的零件数据库里面找到适用于3D打印的零部件, 其中适合于高分子尼龙打印的零件有300多种, 适合金属打印的有100多种, 然后是概念验证阶段, 验证在前一阶段筛选出来的零件是否在经济和技术上可行。最终才是利用3D打印实现数字化的零配件生产。听上去, 这套方案是为了打印而打印, 但其实在汽车领域, 对材料性能要求苛刻, 成本要压缩的很低, 只有在部分典型零件上实现了3D打印终端产品生产装配, 才能够将这一技术进一步的推广应用, 事物的接受需要一个过程, GE公司的3D打印之旅也是先从单一零件开始, 再逐步扩展到其它零部件, 目前GE的飞机引擎中包含了多个3D打印零部件。

目前, 受到3D技术和成本等因素的限制, 大范围推广3D打印零部件在汽车上直接应用任重道远, 但是随着该技术的进一步发展和整个产业链日臻完善, 可以预见未来3D打印将有望应用到某些汽车零件的生产上, 最有希望实现量产的将是汽车金属支架类零件和内饰零件。

参考文献

[1] FIT America additive manufacturing. ADM-additive design and manufacturing by FIT[EB/OL].[2016-10-15].http://www.fit-america.com.

[2] BMW Group. Racing technology right from the 3D printer:BMW makes water pump wheel for DTM racecars using additive production method[EB/OL]. (2015-04-29) [2016-11-02]. https://www.press.bmwgroup.com

[3] Materialise. The Peugeot fractal concept car:3D printing acoustic interiors[EB/OL].[2016-10-15].http://www.materialise.com/en/cases/peugeot-fractal-concept-car-3dprinting-acoustic-interiors.

[4] Divergent. World’s first 3D-printed supercar aimed at shaking up the auto industry[EB/OL]. (2015-07-10) [2016-12-19]. http://newatlas.com/divergent-microfactories-blade-first-3d-printed-supercar/38201/.

[5]中国汽车工程学会, 3D科学谷. 3D打印与汽车行业技术发展报告[R], 北京:北京理工大学出版社, 2017.

当今世界正经历百年未有之大变局,国际环境日趋复杂,大国竞争日趋激烈,全球治理体系面临深刻变革,新一轮科技革命和产业变革纵深发展,产业链、供应链、价值链加快重构,全球产业发展格局正在深刻调整,我国制造业发展外部环境面临的不稳定性不确定性明显增...

在当前汽车产业发展过程中,为了充分保证车辆机械工程结构的优化设计以提升车辆性能,常常需要对车辆的尺寸结构、形状结构、材料选择以及拓扑优化等问题进行研究....

加强机电产品研制中的可靠性工作管理, 是做好可靠性设计工作的有效方法, 对推动产品研制中可靠性工作完成具有很好的作用。...

引言:3D打印技术是快速成形技术的一种,可以实现大规模的个性化生产,可以制造出传统生产技术无法制造出的产品。3D打印技术改变了金属、塑料等原料传统的加工、装配模式,实现了随时、随地、按需进行生产,是促进制造业全面升级、实现工业4刀、促进工业设...

与传统的机械工程相比,控制工程具有较强的应用型及操作性,且机械电子工程所面对的设计对象是实践性合同;对于控制工程的各种应用方法及核心技术,可以通过策略化实现预期的目标。...

汽车厂商必须加强对汽车被动碰撞安全技术的创新研究应用,结合汽车不同碰撞安全事故,有针对性地采取安全防范措施,全面提高用户驾驶汽车安全保障水平。文章对汽车被动碰撞安全技术展开分析与探讨。...

针对煤矿企业的生产生活过程中,机电技术和安全生产对于整个煤矿生产的安全和质量都起到了至关重要的作用。...

伴随国内经济的稳步发展, 我国高速公路呈快速发展趋势。道路交通量的迅猛增加使公路路面遭到了严重的损坏, 承载力衰弱日益加剧, 公路所能提供的服务能力每况愈下。...

在新时代下,高新技术融入传统产业必将会引起一场革命。在新技术革命浪潮的冲击中,传统产业中产品与生产系统结构都会发生历史性的转折。相应地,在机电一体化技术飞速发展的过程中,作为关键元素的运动控制技术,也得到了前所未有的发展。一些运动控制新技...

液压缸广泛应用于各种液压系统中,它将液体压力转换为机械运动,是机械自动化中不可缺少的一部分。液压缸一旦出现故障,会影响整个机械设备的安全运行,下面分析一些液压缸的常见故障及处理预防措施。1液压缸不工作由于液压缸内活塞杆停止的位置不准确、...