摘要:本文基于无线通讯技术与图像识别技术,搭建在高温强酸环境下的铜电解车间搭建轨道式智能巡航机器人系统。该系统以无线电波为前提,在无线光缆的支撑下,满足计算机设备与网络数据传输系统连接的需求,完成重复巡航识别,通过人工智能技术实现工业自动化的生产实践,实现了智能机器代替人工高效工作。

关键词:轨道式自动巡航; 无线通讯技术; 人工智能;

Application of Intelligent Cruise Robot System in Metallurgy Industry

Chen Mengqiu Wang Jing Hu Shengwei

Wuhan Changhai Electric Technology Development Co.LTD

Abstract:Based on the wireless communication technology and image recognition technology, a track-type intelligent cruise robot system is set up under the environment of high temperature and strong acid in the copper electrolysis workshop. For the system, based on radio wave, and wireless access point & optical fiber technology computers and network data transmission system could be connected to complete repeated cruise recognition. The practical operation on site of the system shows that the artificial intelligence technology could be used to realize the high efficient industrial automation production replacing manpower works.

0 引言

中国冶金行业正在进行产业升级。目前国内冶炼行业铜电解过程中,由于极板间距不均、表面不光滑,距离较近的极板因为电压大而吸附较多电解铜离子,阴极板面出现粗糖结晶和结粒,造成极板间接触,甚至发生短路。导致阴极铜板质量恶化和降低生产效益。通常,采取电解槽故障极板的人工识别,即检测人员连续使用高斯计进行着枯燥重复检测过国内外调研,本项目采用机器视觉技术、图像识别技术等,通过轨道式智能巡航机器人完成重复检测实现自动识别短路极板。本项目难度较大,是国内电解车间首次工程化应用红外巡航,在调试期间先后克服了智能巡航机器人行走卡滞、无线通讯不稳定、图像识别效果不稳定、环境温度导致温升特性变化等一系列问题,建立了一套包含后台软件系统、千兆无线通讯、机器人在内的智能巡航机器人系统,高效而稳定,力争达到国内外领先水平。

1 工业环境下自动巡航轨道方案

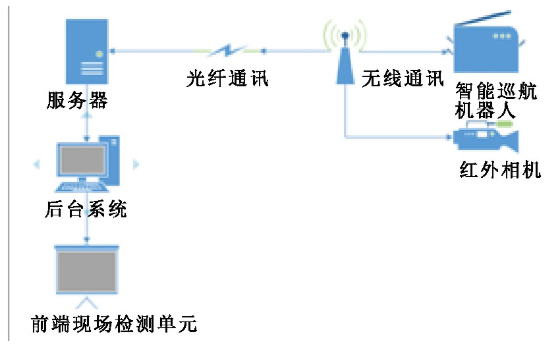

本项目计划研制出一套具有集成短路和槽温在线监测两大功能的智能巡航机器人系统,该系统由行走轨道、巡航机器人、无线通讯网络、后台系统、前端现场检测单元等共五个部分组成。如图1所示。

本项目的实施现场大约是车间电解槽的1/4区域,包含16组槽,每组槽含16个电解槽,一共巡航256个电解槽,巡航空间约为120 m长,30 m宽。按照最大视野空间计算,巡航机器人所搭载的红外热像仪分辨率设定为640×480。

1.1 厂房与轨道布局建模

项目轨道工程实施区域为厂房顶部区域,铺设全程近350 m的“S”型轨道用于搭载智能巡航机器人行走,起点设立充电桩,智能巡航机器人沿固定轨道进行红外图像连续扫描,通过高速无线通讯传输数据至后台,预计实现对选定厂房区域范围内的多个电解槽进行实时智能监控。

图1 智能巡航机器人系统图

通过测量发现厂房结构错综复杂,厂房坡屋面坡度较大,高度分布不均匀。车间顶部区域可用于固定轨道的管径横梁直径长度不等,管径横梁有连接中断区域,且重点和难点还在于电解车间现场环境恶劣,长期处于高腐蚀性高温度的状态,所选材料必须能长期适用于该环境。

经多次分析比较决定采用悬挂式不锈钢吊架固定轨道。吊架为可伸缩式结构,上端使用U型螺丝与厂房管径连接,下端使用双夹板连接轨道。

在安装过程中通过上下腰孔调节管径与轨道之间的距离,尽可能的让轨道水平控制在误差范围内,保证智能巡航机器人的稳定行走。所有吊架和螺丝使用材料均采用不锈钢,顶挂板U型螺丝装配了橡胶包边条以减少与横梁管径间的摩擦,最大限度地保护材料不受损,同时满足了现场环境恶劣、高温高腐蚀性的需求,吊架结构如图2所示。

图2 吊架结构图

由于车间顶部区域可用于固定轨道的管径横梁直径不同,并且管径横梁之间交替衔接,现场使用不同管径的吊架分别对应与之匹配的厂房管径横梁。

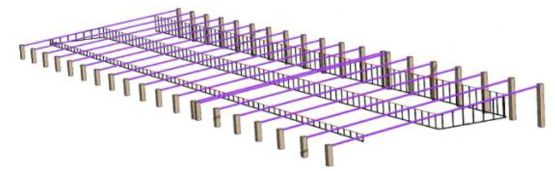

直轨全长实际为324 m,直轨共使用108根玻璃钢轨道,每根长度为3 m,分三条轨道通过吊架悬挂在对应的三条厂房管径上,每条轨道使共36根,布局如图3所示:

图3 吊架与轨道分布图

全程共安装4处弯轨,为提升稳定性,在弯轨始末两端固定吊架,通过六角头螺栓和套管固定上、下金属夹板,夹板与吊架连接牢靠,使弯轨与直轨接缝处严密。端面贴合,减小误差。

1.2 工业智能巡航机器人研究

智能巡航机器人需要运行在电解车间10 m高空轨道。电解车间在生产过程中,电解铜排所产生的大量酸雾充斥着整个车间,且车间长期处于强磁场状态。在这种腐化性环境中,容易造成机器人所搭载的红外测温仪壳体破坏,导致内里弹性体受损造成短路。因此该机器人必须具有良好的抗电磁干扰能力,且重量和体积都不能太大。

经过多次试验测试,本项目使用的智能巡航机器人根据电解车间的工作特性定制。机器人内部包括电机、电池、无线通讯模块、控制板、动力轮、转向轮等,在轨道起点配备有对应的充电装置,具备防尘、防水、防震,支持全天候长期运行的能力。能长期适应于恶劣环境,工作人员只需在监控中心远程操控机器人即可代替人工,机器人根据指令进行自动巡航,并将视频影像及相关数据实时传输至后台显示端。工作人员不仅能看到运行情况,还能掌握温度等相关数据。

智能巡航机器人目前搭载的红外热像仪配备有不锈钢外罩,密封处理,磁场强度随着距离按照平方的关系迅速减小。且智能巡航机器人,位于车间10 m高处,受到的磁场影响较小,配合多层金属屏蔽措施可安全运行。

1.3 工业环境下的轨道选型

电解车间现场环境恶劣,长期处于高温、高腐蚀、高湿度,放置在该环境下必须保证轨道不会受热受潮发生形变。机器人在运行过程中,必须最大限度的减少轨道晃动,防止结构件在工作状态下共振引起的早期破坏,保证可以稳定的进行图像采集与视屏拍摄,想要长期保持在轨道上运行必须经受的住一系列大的应变。

玻璃钢,即纤维增强复合塑料,质轻而硬,性能稳定,机械强度高,韧性材料,在工业使用上可以代替钢材制造机器零件和汽车、船舶外壳等。其主要优势在于以下几点:

1)耐腐蚀

玻璃钢是优良的耐腐蚀材料,对酸、碱、盐及大部分有机物,海水以及潮湿都有较好的抵抗能力,对微生物的作用也有抵抗性能。其具有的这种特性尤其适合使用于多雨、潮湿和沿海地区,以及有腐蚀性介质的场所。

2)尺寸稳定性好

玻璃钢型材的线膨胀系数为7.3×10-6/℃,低于钢和铝合金,是塑料的1/15。因而,玻璃钢门窗尺寸稳定性好,温度的变化不会影响门窗的正常开关功能。

3)耐侯性好

玻璃钢属热固性塑料,树脂交联后即形成三维网状分子结构,变成不溶不熔体,即使受热也不会熔化。玻璃钢型材热变形温度在200℃以上,耐高温性能好。而耐低温性能更佳。

4)绝缘性能好

玻璃钢是良好的绝缘材料,它不受电磁波影响,不反射无线电波,透微波性好,能够承受高电压而不损坏。因此,玻璃钢门窗对野外临时建筑物及通讯系统的建筑物具有特殊的用途。

5)减震性能好

玻璃钢型材的弹性模量为20900,用它制成的门窗具有较高的减震频率,玻璃钢中树脂与纤维界面的结合,具有吸震和抗震能力,避免了结构件在工作状态下共振引起的早期破坏。

1.4 现场实际应用

在项目现场实际应用过程中,为保证轨道水平与巡航机器人的正常运行,相邻两根轨道水平高度差≤2 mm,但相邻两根导轨边头横截面距离≤1 mm,各条轨道之间的水平使用激光水平测距仪保证轨道之间误差控制在±5 mm。

为了确保巡航机器人在运行过程中启停的安全性,在轨道的起始端与尾端各安装一件停车挡板,在距离停车挡板180 mm处增设光电开关遮光片,在遮光瞬间机器人停止。由于光电开关遮挡片存在部分结构缺陷,后续改进为电磁限位开关,通过电磁感应装置控制机器人启停。

实际应用实例如图4。

2 工业环境下远程数据传输通讯网络

作为生产型企业,需要能够快速且稳定地传输各种数据信息。通过建立可靠的信息化网络,可以快速地提高企业的管理运营能力。

图4 智能巡航机器人实例

传统的架空明线在工厂车间中应尽量避免,考虑到大型起重装置作业及人员货物的移动使得架空线几乎不可能,而相当部分的作业具有移动性,传输链路不方便通过布线的方式完成。此时,无线传输的方式更加可行。

因此,本项目需要一套支持高移动性、高带宽、高稳定性、远距离传输、智能无线漫游技术、和超强抗干扰性的无线自动化解决方案。

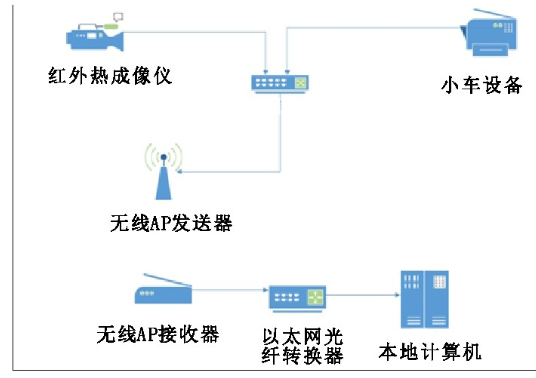

2.1 无线通讯方案布局

智能巡航机器人系统要对电解车间全区域进行实时自动巡航、视频采集,能够准确的对电解槽内的短路过温极板进行识别,及时掌握电解槽内的实时状况。由于机器人安装在高空轨道,且巡查区域面积大,对通讯稳定性有较高的要求。我们对现场进行了实地的考察,最终确定采用5.8G频段的1000 M无线传输方案,使用无缝漫游技术保证视频高效实时传输。智能巡航机器人在高空轨道通过无线AP车载端,远程传输数据到无线AP基站端,无线AP基站端通过网线传输数据到以太网光纤转换器,再光纤传输数据到本地后台,实现智能巡航机器人实时数据的稳定传输。如图5所示。

2.2 通讯设备的选型

目前所采用的无线通讯装置综合现场电解车间实际状况面临的主要问题有以下几点:

1)通讯覆盖范围小,一个工厂想要大范围通讯需用多台AP,同时增加施工布线工作、也增加成本。传统工业级无线ap多采用2.4G 2312~2732 MHz频率信道,只有1、6、11等三个不重叠信道,工厂车间若放置3台以上AP、将有信道重叠,信道重叠将造成CCQ(无线链路质量)的直线下降、带宽直线下降,干扰到一定程度即使终端连着AP也无法正常使用。且运营商(中国电信、中国移动、中国联通)、蓝牙、微波炉等频率范围均在2.4 G内,家庭、办公楼、商场、广场均遍布无数2.4 G路由AP信号波,干扰太大,2.4 G频率已达到饱状态,不利于项目工程的开展。

2)智能巡航机器人长期处于高空作业,更容易受到例如行车等大型起重装置作业的干扰,在通讯过程中丢包率、掉线率高,导致通讯不稳定。

3)后台客户端一旦与AP断开后重新连接的时间过长,甚至达到2至3分钟,严重影响正常功能的使用。

4)电解车间现场环境恶劣,高温高湿,腐蚀性强,不利于通讯设备的长期使用。

图5 无线通讯整体布局

针对以上情况,为了保证智能巡航机器人数据传输的稳定性与可靠性,技术要求为:

1)采用工业级AP,需要-40~75℃宽温及防尘防震的设计,防护等级为IP65~IP68,支持DC 12~24 V/220 V POE供电,可以适用于任何恶劣环境场所;

2)采用5.8 G 4800~6100 MHz频率信道,通讯范围覆盖面积30 m×150 m区域。

3)切换不丢包,无空白区。

4)千兆无线通讯速率。

5)对于移动设备通讯稳定。

2.3 现场实际应用

实施现场选择在车间中部区域侧壁安装基站端无线AP,通讯覆盖范围大,传输速率稳定。在智能巡航机器人搭载车载端无线AP,如图6所示。

3 结论

本文针对铜电解车间故障极板处理能力效率低、智能化不足等方面,详细介绍了一套智能巡航机器人系统,该系统在铜电解行业内首次正式工程性的采用了智能巡航、无线通讯、图像识别等一系列新兴智能技术,采用智能巡航机器人采集故障极板数据,大幅减轻人力负担,有效提升铜电解生产工艺。

图6 基站端无线AP

通过设计、安装、调试、验证等一系列步骤,该系统设备全部功能现已正常使用,满足电解车间对短路极板自动巡航数据的要求,现阶段能够保持每日12个巡航时间点在线监测识别,平均间隔时间2小时,在高频率的巡航检测中,进一步压缩短路极板的生成时间,测试结果表明当次所检测出的短路极板数目随着检测频率的增加而减少,人工检测人员已经可以完全信任巡航机器人所采集的数据进行短路排查。在多次巡航作业中,对于重复出现的短路极板做记录,分析形成原因,避免二次短路,大幅减轻工作量,提高工作效率,凸显出智能巡航优于人工检测的时效性,做到早发现早处理,降低短路率,进一步提高产能,为阴极铜产量和质量的完成提供保障。

在系统长期的运行测试中,智能巡航机器人内部行走机构趋于完善,轨道行走顺畅,车身运行稳定,所搭载的无线通讯端能够长期在腐蚀性高温环境下的正常作业。玻璃钢轨道与不锈钢吊具性能稳定,磨损程度小,自安装设备至今无明显形变,轨道衔接处间隙符合使用标准。验证了智能巡航机器人与轨道的稳定性与可靠性。实现了电解车间智能巡航机器人的研发应用,将有效提高铜电解行业的生产效率和自动化水平,对铜电解行业以及整个冶金行业都具有重大的经济和战略意义,为我国的智能化工厂进程打下坚实的基础。

参考文献

[1]梁永强.智能巡检机器人应用现状及问题探析[J].山东电力技术, 2018(02).

[2]周润培.玻璃钢的结构与密封性[J].腐蚀与防护,1981(03).

[3]彭怀新.工业自动化控制的现状和发展趋势分析[J].中国设备工程, 2019(05).

[4]王朝军.无线通讯技术在工业领域的应用[J].科技风, 2019.

机械电子工程论文优选专业范文10篇之第五篇:人工智能技术应用到电子工程领域中的价值及应用方向探讨 摘要 :近年来,人工智能在各个领域都得到飞速发展,对社会发展产生了广泛而深远的积极影响。本文以电子工程领域对人工智能技术的应用为研究对象,通过概...

阐述了人机交互与人工智能的关系,介绍了人机融合智能的探索方法,即把人与机器有机融合在一起;分析了智能人机交互目前的标准进展;最后分析人机交互未来发展的重点方向是感知交互和急需解决的伦理问题。...

在以往的机械工程研究中,研究的内容主要包括制造工艺和动力研究两个方面,在制造工作研究上主要包括了机械零件的加工和装配,动力探究主要是对机械传动基本原理的研究。...

随着人工智能技术的发展,煤矿行业将会迎来大变革。借助人工智能高效的模型构建、并行计算和统筹规划能力,煤矿机器人的智能化、自动化水平将会迈上新的台阶,真正实现煤矿生产的无人化和安全性要求。...

人工智能可以通过知识表示的方式对问题进行深入研究,并将其应用到实践问题的操作过程中,在机械设备的故障检测工作中,其能够通过故障树、专家系统、人工神经网络以及模糊数学等技术手段来开展相应的检测工作,探寻设备故障的根本原因,实现快速、精准的检测...