在机械装置中,轴类零件的重要性不言而喻,这主要是因为轴类零件不仅仅承担了零件的传动荷载,更是作为传动扭矩的媒介,进而实现机械装置的连续运动。在机械运动中,轴类零件发挥的作用非常关键,如果无法满足精度的标准,很可能出现机械运动障碍或者是损坏。所以,在轴类零件加工时,需要注意其表面粗糙度、精度等都应该严格的按照加工标准进行,不得出现任何违背加工工艺的情况。

1 轴类零件加工工艺特点

一般轴类零件会选择车削和磨削两种加工方式,如果对轴类零件表面质量要求较高,还需要进行光整加工处理,其加工工艺特点如下:

1.1 预备加工

在预备加工中,主要包含了校直、切端面、切断以及钻中心孔等方面。在钻中心孔中需要注意:保持中心孔拥有足够的准确锥角以及足够的尺寸。由于在加工过程中,中心孔会受到零部件的切削力以及重力,所以,如果锥角不准确或者是尺寸偏小,就会出现顶尖或者是中心孔磨损过快的现象。对于两端的中心孔而言,应该确保其处于同一轴心线之上。一旦出现顶尖与中心孔接触不良,就会出现磨损或者是变形情况,导致加工的外圆出现圆度误差[1].

1.2 零部件定位基准的选择

在加工轴类零件时,需要将两中心孔作为定位的基准。在外圆加工中,需要先进行轴的两端面以及钻中心孔的加工处理,从而为后续的加工奠定定位的基准。轴的中心线一般是零件的各个外圆、螺纹、锥孔等表面设计基准,所以,两中心孔的定位选择还需要满足基准重合的原则要求,在加工中,尽可能保证相互位置的高精度,并且工件应该方便装夹,所以,两中心孔定位属于最常用的方式之一。

在相对较长轴的车削中,可以将一端装夹在卡盘之上,在靠近尾座的另一端通过中心孔将其顶住,或者也可以利用中心架托住,这时,相比两中心孔定位,工件的刚度会增加很多。但是利用卡盘装夹,其定心的精度偏低,一般在 (<0.06~0.15mm之间 ) 所以,较高的位置相互精度无法得到保障。

1.3 外圆及细长轴的车削加工

在机械加工中,外圆车削是最常见的加工方式,其工艺相对广泛,可以将其划分为荒车、粗车、半精车、精车几个方面。在加工中,加工阶段的选择一般是根据毛坯的制造精度以及最终工件的精度需求来制定。对于具体工件而言,是不需要每一个工件都必须经历全部加工的。

2 梯形螺纹轴类零件加工工艺

2.1 加工顺序

在加工顺序上,需要按照由近及远、由粗到细、由主到次的方式进行,也就是先将基准的外圆车出后,再进行各个外圆表面的粗车与精车,最后再进行次要的梯形螺纹的加工。

2.2 选择梯形螺纹刀具

在梯形轴类零件车削时,粗车所使用的刀具应该选择主偏角 90°或者是大于 90°的硬质合金外圆车刀,由于副偏角较大,所以也可以避免对工件轮廓的干涉。在切槽中,需要根据轴类零件的槽宽加以确定,在刀具刚性允许得到保障的前提下,可以利用一把刀具将所有槽加工出来。由于螺纹刀具与精车刀具属于成形加工刀具,所以,应该选择与梯形螺纹牙型保持相互一直的刀具,如,硬质合金 60°外螺纹车刀,刀尖角取59.5°,刀尖圆弧的半径为 0.16~0.2mm[2].

2.3 选择梯形螺纹切削用量

在选择切削用量时,必须考虑刀具的耐用度和加工质量,能够最大限度地发挥刀具的性能和机床性能,也就是切削效率保障的前提下,尽可能降低加工成本。在切削用量加工中,应坚持的原则:第一,粗加工的切削用量选择。背吃刀量选择最大;根据机床动力与刚性等限制要求,选择最大的进给量;按照刀具的实际耐用度,将最佳的切削速度确定出来。第二,精加工的切削用量选择。按照粗加工之后所存在的余量来进行背吃刀量的选择;按照加工表面对粗糙度的要求,尽可能满足小进给量要求;在刀具耐用度得以保障的前提下,选择最高的切削速度。

2.4 梯形螺纹的尺寸计算

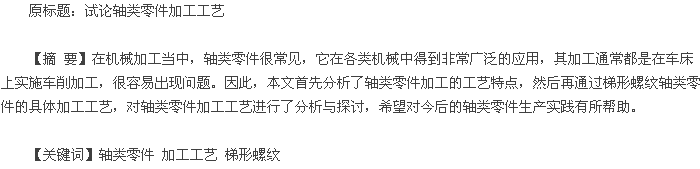

对于梯形螺纹而言,其代号用“Tr”表示以及公称的直径导程-公差带代号来表示,左旋螺纹在尺寸之后需要加注“KH”,而右旋则不需要。按照国际标准,梯形螺纹的牙型具体如下图 1所示,牙型角 30°。

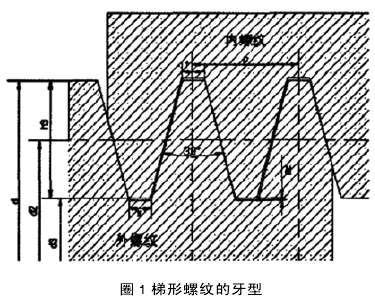

2.5 实际案例分析

具体如下图2所示,在加工工序安排上具体探讨精车步骤,具体分析:第一,做好材料选择(∮ 45mm*120mm)。第二,粗加工,粗车 Tr40*7-8c.第三,车 M36*3 左 -6g 端。第四,精车 Tr40*7-8c 端(其一,使用前后顶尖和鸡心夹头进行装夹,Tr40*7-8c 端需要留出 70mm 长度。其二,精车∮ 29mm 外圆直至尺寸。其三,精车 Tr40*7-8c 一直到满足要求。其四,进行倒角处理)。第五,精车 M36*3 左 -6g 端(其一,使用前后顶尖和鸡心夹头进行装夹,M36*3 左 -6g 端需要留出 60mm 长度。其二,精车∮ 29mm 外圆直至尺寸。其三,精车∮ 42-0.039mm外圆至尺寸。其四,精车 M36*3 左 -6g 螺纹到尺寸。其五,进行倒角处理)。

3 结语

考虑到轴类零件加工属于一项严谨的技术,随着现代化加工技术的要求,在“高速、网络化、高精度”的要求下,轴类零件也迈上了新的发展之路,这样也使得轴承零件的质量必定会提上一个崭新的台阶。

参考文献:

[1] 杜华 , 徐国强 , 曹玉华 . 机械加工工艺编制的要点分析 [J]. 科技与企业 ,2013(24):411,413.

[2] 姬生峰 . 带锥面阶梯轴类零件加工工艺分析 [J]. 机械工程师 ,2014(6):279-280.

一、简要叙述轴类齿轮在生产过程中的加工工艺的确定关于轴类齿轮在生产过程中的加工工艺的确定,本文主要从八道工序来阐述。第一道工序是进行齿轮毛料的确定。第二道工序是进行齿轮的粗加工。第三道工序是进行轴类齿轮的热处理。第四道工序是进行轴类齿轮...

本设计利用PLC作为下位机;同时,采用MCGS通过上位机对系统运行状态进行监控,实现了良好的人机交互功能...

螺纹连接是汽车制造技术中使用最广泛的连接方式,螺纹连接质量直接影响到汽车装配质量和行驶可靠性[1].而影响螺纹联接可靠性的因素有材料、摩擦系数、紧固件加工方法等[2].我国传统汽车产品的螺纹联接一般基于经验设计,对螺纹紧固件没有明确的摩擦性能要求,螺...

随着我国城镇化进程的加快,乡村供排水系统扩建大规模展开,加之人们对球墨铸铁法兰管认同度的不断提高,许多新建项目选用球墨铸铁法兰管替代原有灰口铸铁管等其他管材,球墨铸铁法兰管的市场需求呈增长态势。而传统的焊接球墨铸铁法兰管因没有相关的国家标...

当前我国的机械工艺正随着我国科技进步取得了更高的事业高度, 为了能够更加适应当前技术的发展以及生产生活的要求, 对于轴类零件以及盘套类零件等主要设备的零件进行工艺规程的设计至关重要。...

采用M槽型/双重夹紧式螺纹刀片、直进的车削螺纹方法、设计科学合理的工艺基准和装夹定位方案, 在卧式车床上成功实现大螺距高精度螺纹的车削。为同行业展现一款大螺距高精度螺纹车削加工的成功案例, 也为公司在重大装备的科研项目中储备了技术力量。...