0 、引言

宣钢公司信息化主体由 L3 级 MES 系统和 L4级 ERP 系统共同构成,L4 级 ERP 系统由采购、生产、销售、财务等模块构成; L3 级 EMS 系统由物流执行系统、生产执行系统、能源管理等系统构成,能够实现生产、物流、能源的集中一贯制管理,为 ERP系统提供精细化数据支持。而计量 L2 系统、检化验 L2 系统、数据采集 L2 系统、能源采集 L2 系统、运输 L2 系统等则从 L1 级系统中采集实时数据,支撑 L3/L4 系统运行。为了加强对钢后产品质量管理,开发了产销系统质量模块,并入宣钢信息化系统管理中。

1、 宣钢钢后产销质量模块系统框架

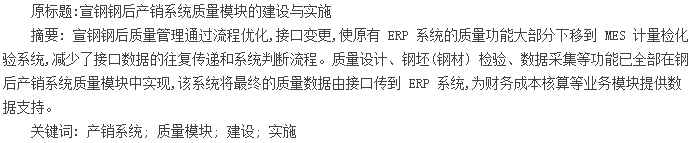

宣钢企业信息化主体系统与钢后质量模块系统框架相同(图 1) ,均以厚三薄四为设计总原则,通过流程优化,接口变更,可使原有 ERP 质量功能大部下移到 MES 计量检化验系统,减少接口数据的往复传递和系统判断流程。现有质量设计、炼钢铁水检验、钢坯检验、轧钢钢材检验、数据采集、钢种改判工序已全部在钢后产销系统质量模块实现。在产销系统运行后,将最终的产品质量数据由接口传到 ERP系统,为财务、成本等业务模块提供数据。宣钢的钢后质量管理主要功能分为冶金规范库、质量设计、质量判定、质量检化验、数据采集以及与其他子系统(物流及生产系统) 集成等几大部分。

1. 1 冶金规范库模块

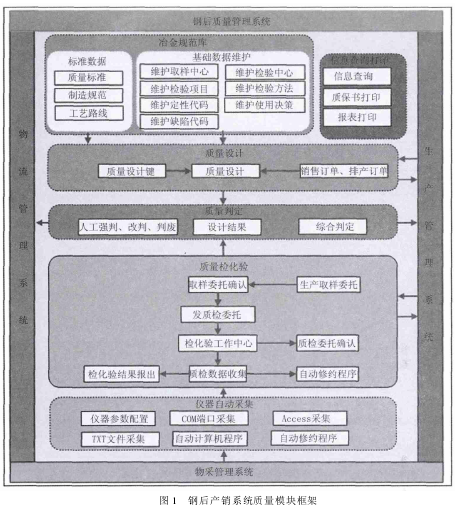

冶金规范库标准结构包括: 质量标准(国家标准、内控标准、特殊要求) 、制造标准(预处理规范、转炉规范、吹氩规范、精炼规范、连铸规范和轧钢规范) 和基础数据(检验项目、检验方法、定性代码、缺陷代码、使用决策、取样中心、检验中心、生产工作中心、组批标准、改判标准、取样标准、铁水预处理规范、转炉规范、吹氩规范、精炼规范、连铸规范和轧钢规范) ,各设计项目之间的关系如图 2 所示。

通过冶金规范库的建立,实现了由钢材生产订单到钢坯的反推算原料计算,钢种合并冶炼; 实时监控生产过程中工艺参数的变更; 质量异常情况的全程跟踪等功能。冶金规范库作为产销系统的主数据,为生产设计、工艺过程监控、原料推算、成品判定、钢种改判等诸多功能提供基础数据依据。

1. 2 质量模块的质量设计

质量设计是质量模块设计的核心部分,质量设计以钢材物料号为线索,通过宣钢自定义钢坯与钢材的关系,实现了由销售订单到生产钢坯订单的系统直接计划推算。同时生产订单下达时与质量设计键进行匹配,将检验计划传递到每一轧制批次、冶炼炉次,在采集系统将化验、试验数据采集到数据库后与检验计划进行实时验证,控制其成品质量。质量设计的关键在于由钢材向钢坯匹配关系的唯一性,如不唯一则无法实现钢材向钢坯的反推算。为此,该系统通过主键进行了唯一性控制,并对物料进行唯一性验证。考虑到实际运行过程中因成分、性能、尺寸范围引起的质量设计实时变更与大订单相对稳定的关系,在系统中增加质量设计键定时执行功能解决了这一问题,同时对之前执行的检验计划与批次的匹配关系进行了历史记录,确保了实绩数据与检验计划执行情况的精确匹配与跟踪。

1. 3 质量模块的质量判定及检化验设计

钢后产销系统把具有相同属性值的物料或产品定义成批次,由于钢坯钢材的特殊管理方式,宣钢以支数(件次) 为最小管理单元。件次在该系统中是库存管理的最小单位,所有用件次进行管理的物料,在物流过程(如投料、收货、移库、盘库等) 中都要细化到具体的件次。件次的应用有利于产品的追溯和跟踪,可实现从客户到销售、从销售到轧材、从轧材到炼钢等各个环节的追溯,有利于对产品库存的细分管理(可以根据批次属性值对产品进行查询) 。

钢后产销系统中质量模块的质量判定既可以对批次,也可以对件次进行判定。一般钢坯因化学成分、钢材因物理性能造成的不合格品以整批次方式执行; 由于表面质量原因则以件次(支) 为条件进行判定,实现对批次中某一件(支) 钢材(坯) 进行系统控制,而不影响其他物料的入库及转储。质量判定由质量部门结合现场情况在系统内执行,设计时考虑到钢坯化学成分判定的实时性,以系统内的检验计划为控制条件,符合检验计划要求的炉次直接由系统自动判定合格,而不符合要求的炉次则需要人工干预进行改判或判废处理。

1. 4 质量模块的数据采集

数据采集是质量模块运行的基础,钢后数据主要来源于钢坯化验、钢材检验的测试数据。尤其是钢坯化验具有数据量大、实时性强、周期短的特点,过去由人工逐批录入数据的方式已不再适应现代化生产组织的需求,宣钢此次采用自动采集为主、手工录入为辅的原则进行数据收集。钢坯生产炉次信息由生产模块在炉次浇铸时的自动顺序产生,并向质检系统发出质检委托。与此同时,化验室根据炼钢厂风动送样样品的样号在光谱仪中录入样号进行分析,样号根据编码特定规则由炉次号加样品位置、样品类型组成; 在化学分析进入光谱仪数据库后,由采集程序定时采集并与产销系统中质检委托的内容进行实时匹配,按照样品类型发送到相关部门。

1. 5 质量模块与其他子模块集成交互设计

1. 5. 1 质量模块与生产模块的交互

轧钢生产由产销生产系统根据生产订单信息、排产计划信息、质量设计键信息做相关物料的质量设计。质量设计完成后由生产系统创建生产订单,并分解下达轧钢作业计划,然后执行作业计划在成品下线入库。在执行作业计划成品下线时根据物料、取样工作中心发送质检委托,如果存在改挂订单业务时,不能发送质检委托,只能在改挂业务完成后发送质检委托。

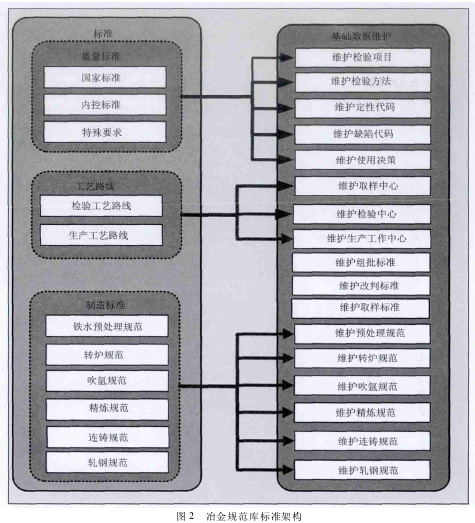

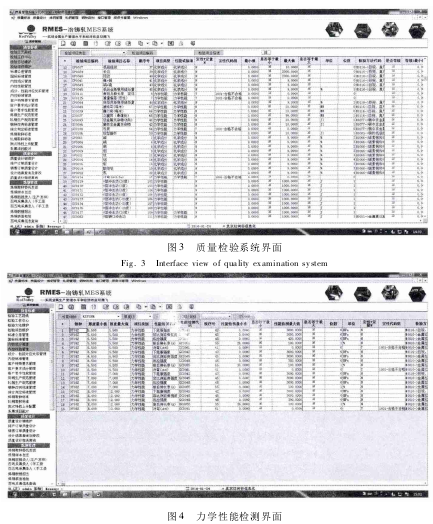

炼钢生产计划根据轧钢质量设计结果合并同钢种、同标准的轧钢生产订单,创建炼钢生产订单,生产订单挂接轧钢质量设计结果的其中一个作为炼钢生产订单执行的质量设计结果。质量设计完成后生产系统创建生产订单,并分解下达炼钢作业计划,然后执行作业计划(接收铁水、倒罐站、混铁炉、预处理、转炉、氩站、精炼、连铸) 。在执行作业计划时根据钢种,取样工作中心发送质检委托。质量系统在接收质检委托时,根据钢种,取样工作中心找取样标准、工艺路线、设计结果,产生质检信息(图 3) 。全部数据收集后做结果报出(图 4) ,在报出时根据质量设计结果的判定标准(图 5) 和定性代码做自动判定及使用决策。

1. 5. 2 质量模块与物流模块的交互

在钢后产销系统的运行中,物流业务与质检业务息息相关,相辅相成,始终贯穿于整个业务流中。

炼钢工序对检验站已报出的质检单系统做自动判定业务,判定不合格为待判材,由检验站做人工判定业务,只有合格才能收货入库,不合格材做改判或收副产品业务。实际物流发生时在系统内填加转储单进行转储业务,同时形成电子钢卡将所有物料信息自动集成并向下道工序传递。

轧钢工序由于存在紧急放行业务,实物下线时已经入轧钢成品库(图 6) 。并且已经转到物流成品库,在设计时质量系统内轧钢成品库中下线材是质量锁定状态,自动转储入物流库,物流成品库只能拣配但不能捡配数据上传和发货过账,这样同时保证了物流与质量相互制约且满足现场 PDA 手持扫描发货的需求(图 7) 。对不合格品由系统自动判定限制物流的转储动作,限制在生产厂库中,必须在实物确认后人工进行干预入库。

2、 结语

宣钢钢后产销系统质量模块经过需求调研、蓝图设计、测试、试运行、上线运行以来,已成为公司信息化系统的主要业务单元。钢后质量系统为公司的生产、销售、财务、统计等方面提供了大量及时准确的数据,同时与其他模块的业务相辅相成,共同为宣钢的信息化发展奠定了稳固的基础。

为适应现代商业银行公司治理和全面风险管理需要,工商银行设计了集风险监测、质量检测、履职管理于一体,良性循环的ONEICBC业务运营风险管理系统;同时,构建起以数据分析为基...

本文主要以资产评估质量的影响因素及改善策略为重点进行阐述,结合当下资产评估工作的实际开展情况为依据,分析资产评估质量给市场经济调整带来的影响...

一个企业产品质量是否稳定,首先原材料质量必须要保持相对稳定,其次才是抓好企业内部的管理。...

本文分析了无形资产评估中存在的问题, 并提出解决的方法....

引言管理是企业永恒的主题。2013年中央经济工作会议指出,提高经济增长质量和效益是全年经济工作的中心。面对煤炭市场的持续低迷和安全生产的双重压力,发展质量和经济效益成为煤炭企业生存发展的决定性因素之一,严重影响和制约着煤炭企业的可持续发展。为...

随着我国经济的不断发展, 建筑行业的贡献也是越来越大, 很多从事建筑施工的企业也开始崭露头角, 这就让建筑行业之间的竞争越来越激烈。...