制药设备论文第五篇:西林瓶分装设备日常维护中的风险控制点

摘要:西林瓶分装设备是生物制药行业疫苗产品生产关键设备,只有加强设备风险控制与验证工作,才能保证产品质量。文中主要介绍生物制药行业西林瓶分装设备的结构及各设备风险控制与验证。

关键词:生物制药; 分装设备; 风险控制; 验证;

西林瓶分装设备是生物制药行业疫苗产品生产关键设备,生产企业应根据产品特性及工艺要求选择合理的生产设备。设备质量及运行的稳定性是产品质量保障的前提,生产企业只有加强各设备风险控制与验证工作,才能保证产品质量。西林瓶分装设备由4台独立的设备联线组成,每台设备有共性也有各自独立的风险控制方向。笔者结合多年的分装设备维修、维护及管理工作经验,总结梳理了10条设备的风险控制点。只有做好了这些风险点控制与验证,产品质量才有保障。

1 西林瓶分装设备结构简介

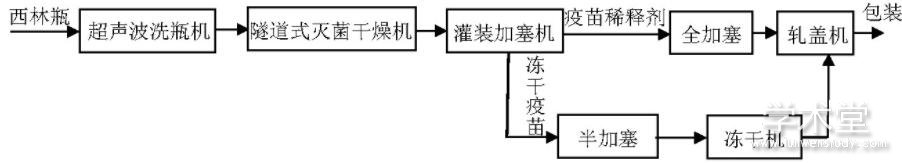

西林瓶分装设备由超声波洗瓶机、隧道式灭菌干燥机、灌装加塞机及轧盖机组成。图1是某企业西林瓶包装的冻干疫苗、疫苗稀释剂分装流程图。

图1 西西林林瓶瓶冻冻干干疫疫苗苗、疫苗稀释剂分装流程图

1.1 超声波洗瓶机

超声波洗瓶机是分装设备中一个重要组成部分,采用超声波清洗与水气压力喷射清洗相结合方式进行清洗。该设备可独立运行,又可与隧道式灭菌干燥机或其他包装设备联线运行,能自动完成从进瓶、超声波粗洗、瓶外壁精洗、瓶内壁精洗到出瓶的全套生产过程。

1.2 隧道式灭菌干燥机

隧道式灭菌干燥机是利用干燥热空气以对流方式进行循环,热空气经高效过滤器呈垂直层流覆盖来进行灭菌;分为进口预热区、灭菌区、冷却输出区,3个区域里都装有高效过滤器。隧道内的各区压力能自动控制始终高于外部压力,且西林瓶在灭菌区的温度、时间、压差和风速可控。

1.3 灌装加塞机

灌装加塞机主要用于疫苗原液的灌装和加塞。主要由进瓶系统、在线称重系统、理塞系统、加塞出瓶系统组成,能自动完成西林瓶理瓶、进瓶、称重、加塞及出瓶工序。

灌装:西林瓶灌装工位由灌装泵、伺服电机、伺服电机控制器、在线称重系统等组成。灌装泵的结构多为旋转活塞泵,其精度可达到±0.5%,材质有不锈钢、陶瓷、玻璃等。

加塞:西林瓶加塞通过真空系统,将胶塞定位并稳固压进瓶内,此种压塞方法能有效防止颗粒产生。该工位由压塞拔轮、压塞盘、升降底轨、出瓶拔轮、真空泵及过滤器等组成。

1.4 轧盖机

轧盖机主要由理瓶进瓶系统、理盖轧盖系统及出瓶系统组成,能自动完成西林瓶理瓶、进瓶、理盖、轧盖及出瓶工序。

2 分装设备风险控制与验证

《药品生产质量管理规范(2010年修订)》及附录1无菌药品,对制药设备在设备设计、选型、材质、安装、使用等上都做了明确规定。本文依之总结疏梳理出西林瓶分装设备的10条风险控制点。

2.1 设备的制造材质、安装、管道焊接、组件选型等方面风险控制与验证

1)依据设备URS要求,核对其用料是否符合URS要求。

2)检查设备制造所用材料的材质证明报告是否齐全。

3)必须对设备金属件局部材质进行现场抽检,以确保其材质符合要求。如:设备外表面、超声波洗瓶机清洗管道内壁、清洗喷针;隧道式灭菌干燥箱箱体内部、输瓶网带;灌装加塞机灌装针、压塞盘;轧盖机铝盖斗、轧刀等。

4)水气管路上有焊接的需具备焊接记录及内窥镜检测报告。清洗管路的安装需带有一定斜度,清洁应配置压缩空气排空系统,防止残留水存管内。各排水管道连接需采用卡盘连接,下水口设置应处于设备平面相对低点且需有过滤网以防玻璃碎屑堵塞管道。

5)检查设备所用金属类与非金属类模具。如:螺栓、阀门、轴承、管道及接头、电机、风机、高效过滤器、灌装泵等须进行核实,以确保设备组件选型符合URS要求。

2.2 设备的整线生产速度性能风险控制与验证

这里所说的整线生产速度是指分装设备的稳定最大产能速度,而不是某个单机的最大速度或设计速度。

从图1可以看出,分装设备产能速度由超声波洗瓶机、隧道灭菌干燥机、灌装加塞机及轧盖机联线速度决定。各单机过慢或过快等都会影响整线速度,只有经过验证才能找到一个与之匹配的速度,也才能体现出该分装设备的最佳性能。

2.3 设备关键数据监控、存储风险控制。

树立“生产活动应有数据支持与分析,没有数据就没有生产活动”思想。应建立可行有效的执行管理制度,如:参数权限管理制度、设备使用时运行参数监控及存储制度、设备使用前参数检查制度、设备定期维护保养制度等,来保证设备运行的始终一致性和可追溯性。

1)超声波洗瓶机关键数据监控与存储。包括:设备运行速度参数;注射用水、循环水及压缩空气压力参数;注射用水、循环水温度参数;超声波发生器使用功率参数。

2)隧道式灭菌干燥机关键数据监控与存储。包括:设备运行速度参数;检测合格的高效过滤器(即PAO检测合格);干燥机加热管和灭菌区前/后、冷却区的温度;灭菌干燥机预热区、灭菌区、冷却区高效过滤器上下压差及各区相对灭菌干燥机所在房间的压差;灭菌干燥机预热区、灭菌区、冷却区风速。

3)灌装加塞机关键数据监控与存储。包括:设备运行速度参数;各灌装泵伺服电机控制器参数;百级层流风速、高效过滤器压差及照度参数;胶塞斗震动控制器频率参数。

4)轧盖机机关键数据监控与存储。包括:设备运行速度参数;百级层流风速、过滤器压差及照度;铝盖斗震动控制器频率参数。

2.4 超声波洗瓶机清洗效果风险控制与验证

超声波洗瓶机清洗效果指西林瓶经清洗后的内壁洁净度,这是一个非常重要的指标。西林瓶经洗瓶机清洗后进入隧道灭菌干燥箱之前的水汽含量与洁净度关系密切。超声波洗瓶机的超声发生器是否正常工作,注射用水水压、过滤器、压缩空气洁净度及压力等是否正常,是西林瓶洁净度保证的重要条件。清洗到什么程度达到什么要求目前国内外尚无统一标准,各企业的验证方法也不一样。

某企业西林瓶超声波洗瓶机清洁度验证方法步骤如下:

1)经超声波洗瓶机清洗后的空瓶目测瓶内不挂水珠。

2)将5000个小瓶在放入超声波清洗机内清洗后进入隧道灭菌干燥机内烘干。

3)分3次每次任意取烘干后的小瓶20个,加入注射用水后目检,无可见性悬浮颗粒,澄明度合格率≥99.5%。

2.5 超声波洗瓶机注射用水、循环水、压缩空气过滤器滤芯风险控制

超声波洗瓶机注射用水、循环水、压缩空气过滤器滤芯更换制度应根据经企业质量部门验证过的压力标准或定期更换制度执行。

注射用水、压缩空气过滤器滤芯更换上及换下的需做过滤器完整性测试。

2.6 隧道式灭菌干燥机高效过滤器风险控制与验证

高效过滤器是隧道式灭菌干燥机核心组成部件。

1)高效过滤器的选型。

干燥机分为预热区、灭菌区、冷却区,高效过滤器主要针对隧道内0.3μm尘埃粒子。因工艺要求,各区温度设置不同对高效过滤器的选型也不同。预热区温度一般在100~150℃,选择过滤效率等级为99.99%的耐250℃高温高效过滤器;灭菌区温度一般在300~330℃,选择过滤效率等级为99.95%的耐350℃高温高效过滤器;冷却区温度一般在15~25℃,选择过滤效率等级为99.99%的耐100℃高温高效过滤器。

2)高效过滤器的安装及检测。

高效过滤器安装按照过滤器箭头标识方向安装。隧道式灭菌干燥机采用负压密封的方式,不需要密封条或打胶;安装完成后,必须做完整性测试,即PAO检漏测试,只有PAO检测通过的高效过滤器才能投入使用。

2.7 隧道式灭菌干燥机灭菌效果风险控制与验证

隧道式灭菌干燥机灭菌效果保证主要依靠压差监测、风速检测、尘埃粒子数检测、灭菌区温度控制及内毒素挑战性试验等方面提供数据支持。

压差监测:灌装间相对洗烘间压差20~30 Pa为宜,灭菌干燥机隧道内相对洗烘间压差为正压。各区间要有压差梯度,灭菌区相对预热区和冷却区压差为正值,建议值2 Pa以上。

风速检测:干燥机预热区、冷却区高效过滤器出风口向下约20 cm处保证风速0.36~0.54 m/s、灭菌区风速0.54~0.65 m/s。

尘埃粒子数检测:干燥机内悬浮粒子检测常温下预热区、灭菌区及冷却区需符合A级悬浮粒子要求(静态)。

某企业西林瓶隧道式灭菌干燥机灭菌验证方法如下:

1)灭菌区温度验证。干燥机测试温度传感器通过灭菌区要求:空载热分布、满载热分布、热穿透测试满足温度不低于300℃、时间不少于5 min。

2)内毒素挑战性验证。测试方法:采用大肠杆菌内毒素(>1000EU)供试品,按照热分布试验方法布置检测点,以300瓶/min的速度让内毒素标准品通过杀菌干燥机。检测标准:经过杀菌干燥机灭菌后,用灵敏度高于或等于1EU/ML鲎试剂进行测定,所有内毒素供试品应呈阴性,即灭活率下降应大于1000倍。

2.8 灌装加塞机灌装泵灌装精度风险控制与验证

因疫苗产品具有装量少且附加值高特性,在保证装量满足工艺要求的前提下又要避免浪费,一般灌装系统的选择是灌装精度较高的旋转活塞泵陶瓷泵与在线称重系统相结合方式。生产前操作人员必须核对相关参数且进行取样复核工作,生产过程中配置有在线称重系统的能自动对装量进行自动修正;如果没有配置在线称重系统的要有人工定时取样、装量复核管理制度,以便装量有偏差时能及时发现。

某企业西林瓶灌装精度验证方法如下(以某冻干疫苗装量0.6 mL为例):

1)测试仪器:电子分析天平。

2)测试方法:对0.6 mL灌装量进行3批次的灌装,每批次5000瓶注射用水,从5000个小瓶中任选60个小瓶标记后称量,对标记的小瓶称量后计算出灌装量。

3)检测标准:装量1 mL以内,精度控制在±2%。

2.9 灌装加塞机加塞合格率风险控制与验证。

加塞合格率的高低不仅影响产品产量还关乎产品质量,所以对其合格率必须加以控制。

某企业西林瓶加塞合格率验证方法如下:

1)方法:用5000个西林瓶连续加塞,检查加塞合格率。

2)标准:加塞合格率≥99.5%。

2.1 0 轧盖机轧盖合格率、密封性风险控制与验证。

轧盖合格率、密封性关乎产品产量、外观、质量问题,所以对其合格率、密封性必须加以控制。

某企业西林瓶轧盖合格率验证方法如下:

1)测试方法:用5000个西林瓶连续轧盖,检查轧盖合格率。

2)检测标准:目检,轧盖合格率≥99.5%。

某企业西林瓶轧盖密封性验证方法:

1)测试方法:取150个轧盖合格装有无菌试验培养基的西林瓶,将150个西林瓶放入结晶紫溶液中,保持72 h。

2)检测标准:不能出现染色。

3 结束语

西林瓶分装设备作为企业生产关键设备,生产企业必须从设备选型、采购、招标、FAT、SAT等环节加强重视力度,严格执行各环节验收标准。设备投产后加强设备监管,做好规范生产人员设备操作培训、生产现场管理、记录数据管理、设备维护保养制度等。只有这样,生产的产品质量才有保障。

参考文献

[1] 楚天科技股份有限公司.抗生素瓶洗烘灌轧联动线使用手册[Z]. 2012.

[2] 药品生产质量管理规范及附录(2010年修订版)[EB/OL].(2013-02-05). https://wenku.baidu.com/view/16b6bf33f111f18583d05a16.html.

点击查看>>制药设备论文(精选范文8篇)其他文章