棉及棉型( 棉与其他天然或合成纤维混纺或交织织物) 织物印染前处理的重污染工序主要包括3 道化学湿处理工艺: 退浆、精练和漂白。其主要任务是除去坯布上的浆料和棉纤维中的天然杂质,以保证后续染整加工的顺利进行。目前常用的前处理工艺适合大多数纯棉织物的退浆精练和漂白长车法工艺,适用于弹力织物的冷轧堆和漂白二步法以及适合薄型织物退煮漂一浴法等。在传统前处理工艺中,烧碱作为皂化剂将果胶、油蜡、蛋白质后水解,再用表面活性剂将分解物乳化和分散后从棉纤维上去除。但碱对大多数浆料来说没有化学降解作用,浆料溶胀,溶落的浆料直接进入水洗槽。随着退浆和水洗过程的进行,水洗槽中的浆料浓度越来越高,洗液黏度越大,浆料容易重新沾污到织物上,因此,煮练后必须用大量的清水洗涤,增加了污水排放量,污水 COD 值高,且不易降解。

近年来新兴的一些退浆技术,例如超声波退浆、等离子体退浆、超临界二氧化碳退浆、Fenton试剂退浆和尿素/H2O2体系退浆等,虽然退浆效果好,但是昂贵的费用使其仍处于起步阶段,尚未实现工业化。尿素/H2O2体系退浆,虽然提出了将COD 消减在工艺过程中的理念,但是会在废水中引入氨氮这种比 COD 更难以去除的物质,且处于实验室研究阶段; Fenton 试剂则会使织物出现颜色,并且容易致使布面出现破洞,其应用受到了限制。酶退浆作用条件温和,对纤维基本上没有损伤,处理后手感丰满,柔软有光泽,且染色、印花后色光纯正,是一种理想的退浆方式。但淀粉酶退浆,对含 PVA 浆料的坯布退浆效果不理想,而目前为止采用 PVA 降解酶进行棉织物的退浆还仅仅停留在实验室阶段。同时单独酶法退浆由于加入了有机物,会使废水中 COD 增高,该工艺节能效果好,废水减排并不理想。

本文采用生物酶和化学助剂相结合,具有很强的适应性和灵活性的新工艺。新工艺利用生物复合酶的优点,在中性和较温和的温度条件下去除棉织物上的部分杂质,破坏杂质在棉织物上的完整结构,将分子中的键打开,有助于化学助剂发挥作用。随后过氧化氢原位可使淀粉、PVA 氧化分解或降解成小分子物质,黏度降低,再经水洗,很容易被洗脱。酶法新工艺流程短,减少前处理过程的能源消耗,降低废水的 COD 值,产生的污水 BOD/COD 值增大,污水的可生化性提高,污水易处理。

本文将此酶氧前处理新工艺与传统碱氧前处理工艺在水、电、汽消耗及废水的可生化性方面进行对比,并对新工艺处理棉织物各项指标( 白度、毛效、棉籽壳去除率、退浆率和强力等) 进行测试。同时采用模拟的手段,分别对过氧化氢和氢氧化钠对聚乙烯醇在溶液均相体系中的作用进行分析,以期对新工艺的原理有更深入的理解。

1、 实验部分

1. 1 实验材料

全棉府绸( 坯布) 经纬纱绒密度为 9. 72 tex,经纬密均为551 根/10cm,面密度为 120 g/m2,浙江稽山印染有限公司提供。

1. 2 实验药品

NaOH、H2O2( 30%) 、PVA1799 均为分析纯,国药集团化学试剂有限公司; 氧漂稳定剂、高效精练剂、耐碱渗透剂、螯合分散剂、JFC 等,以上药品等级均为工业级; 生物酶复合制剂 HD-100、生物酶增效剂 HD-101、H2O2受控分解剂 HD-181 均为工业级,上海汉达染整有限公司提供。

1. 3 实验设备

烧毛机、退煮漂联合机为生产型设备; SNB-2 型数字旋转黏度计( 上海地学仪器研究所) ; 切割相对分子质量为 100 000、50 000、10 000、3 000 和 1 000的超滤膜( 上海艾研生物科技有限公司) ; Millipore/8400 型超滤杯( 美国 Millipore 公司) ; H10K-S 型双臂万能材料试验机( 美 国 Tinius Olsen 公 司) ;Elmendorf 撕裂试验机( 美国 Thwing-Albert 公司) ;ZBW 04019 型毛细测试仪( 上海罗众科技研究所) ;Datacolor 650 型测色配色仪( 美国 Datacolor 公司) 。

1. 4 前处理工艺

以下均为工业化的工艺流程和处方,所有处理均在工厂采用工业化设备进行。选用目前工业界常用的烧碱退浆煮练和氧化漂白长车法工艺。

1. 4. 1 退浆及煮练工艺工艺处方: 采用质量浓度分别为 40 g/L NaOH,8 g / L 高效精练剂,8 g / L 耐碱渗透剂,4 g / L 螯合分散剂。工艺流程为: 进布→平洗 1( 70 ~ 75 ℃)→平洗 2( 90 ~95 ℃)→浸轧工作液( 带液率100% )→浸轧工作液( 带液率 100%)→汽蒸箱保温堆置( 100℃ ,90 min)→平洗 3( 90 ~ 95 ℃)→平洗 4( 80 ~85 ℃ )→ 平 洗 5 ( 80 ~ 85 ℃)→ 平 洗 6 ( 65 ~70 ℃ )→平洗 7( 常温) 。车速为 50 m/min。

1. 4. 2 氧漂工艺工艺处方: 采用质量浓度分别为 4 g/L H2O2,6 g / L氧漂稳定剂,4 g / L 高效精练剂,6 g / L 耐碱渗透剂,4 g/L 螯合分散剂,pH =10. 5 ~11。工艺流程为: 进布→平洗 1( 常温)→浸轧氧漂工作液( 带液率 100%)→浸轧氧漂工作液( 带液率100% )→汽蒸 ( 100 ℃,45 min)→ 平洗 2 ( 90 ~95 ℃ )→ 平 洗 3 ( 80 ~ 85 ℃)→ 平 洗 4 ( 80 ~85 ℃ )→平洗 5 ( 常温)→ 烘干 → 落布。车速为5 0 m / min。

1. 5 酶氧前处理新工艺

以下均为工业化的工艺流程和处方,所有处理均在工厂采用工业化设备进行。

1. 5. 1 生物催化工艺处方: 采用质量浓度分别为 5 g/L 生物酶复合制剂 HD-100; 2 g/L 生物酶增效剂HD-101; 2 g / L JFC。工艺流程为: 进布( 烧毛后坯布)→浸轧生物催化工 作 液 ( 带 液 率为 100%)→ 汽蒸箱保温堆置( 60 ℃,60 min)→出布。

1. 5. 2 受控氧化工艺处方: 采用质量浓度分别为 10 g/L H2O2,10 g / L H2O2受控分解剂 HD-181,2 g/L JFC,pH =10. 5 ~ 11。工艺流程为: 进布( 退浆后)→平洗 1( 常温)→浸轧氧漂工作液( 带液率为 100%)→浸轧氧漂工作液( 带液率为 100%)→汽蒸( 100 ℃,70 min)→平洗2( 90 ~ 95 ℃)→ 平 洗 3 ( 80 ~ 85 ℃)→ 平洗 4( 80 ~85 ℃)→平洗 5( 常温)→烘干→落布。车速为50 m/min。

1. 6 测试与分析

1. 6. 1 测试指标与分析方法

为了研究前处理的能耗与排污量,按照相应的国标方法,对废水流量、pH 值、COD 值、BOD5值和水温( 温度计法) 进行监测,并根据印染企业综合能耗计算导则、清洁生产标准( 棉印染) 、国家发展和改革委员会( 印染行业准入条件) 、以及企业水平衡测试通则,测算全流程的水、电、汽消耗以及 COD排放情况。

1. 6. 2 能源消耗的定量表征

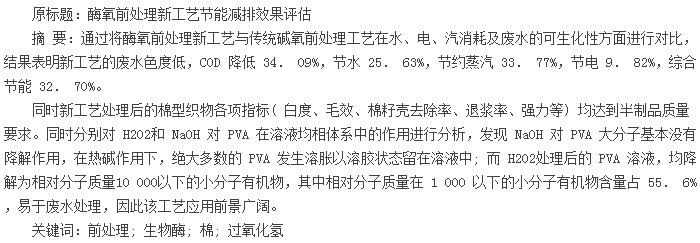

由于各种能源所含热值不同,采用的实物计量单位也不一样。因此,为了便于对各种能源进行汇总计算和对比分析,应将各种能源的实物单位折算成统一的标准单位,即能源度量单位。我国目前采用标准煤为能源的度量单位。参考标准 FZ/T01002—1991《印染企业综合能耗计算导则》,能源折标准煤系数见表 1。

1. 6. 3 测试不同处理条件下 PVA 溶液的黏度

为了测试不同处理条件对 PVA 溶液的影响,采用模拟实验方法,分别测定了过氧化氢和氢氧化钠对 PVA 均相溶液反应的黏度,并对颜色拍照进行对比。H2O2处理: 采用质量浓度分别为 10 g/L H2O2、10 g / L H2O2受控分解剂 HD-181、20 g/L PVA,在pH = 11,温度 100 ℃ 的条件下,处理 60 min。NaOH 处理: 采用质量浓度为 40 g / L NaOH 和20 g / L 的 PVA 溶液在温度 100 ℃ 的条件下处理60 min。

1. 6. 4 不同处理条件下 PVA 溶液相对分子质量为验证 H2O2对溶液中 PVA 的降解作用,选用原料 PVA( PVA1799) 溶液、H2O2作用后的 PVA 溶液和碱煮后的 PVA 溶液分别用切割相对分子质量为100 000、50 000、10 000、3 000 和 1 000 的超滤膜过滤,测定过滤前原液和滤液的 COD 浓度,分析不同处理条件下 PVA 的降解分子质量及其分布,3 种PVA 溶液的处理条件分别如下。

H2O2处理: 采用质量浓度分别为 10 g/L H2O2、10 g / L H2O2受控分解剂 HD-181、5 g/L PVA,在pH = 11,温度 100 ℃ 的条件下,处理 3 h( 因 H2O2在1 h后还有少量残余,影响 COD 测定准确性,所以延长处理时间为 3 h,此时无残余 H2O2) 。NaOH 处理: 采用质量浓度为 20 g / L NaOH 和5 g / L PVA 溶液在 100 ℃ 处理 3 h ( 处理时间同H2O2处理) 。原料采用质量浓度为 5 g/L PVA 溶液。

1. 6. 5 织物性能测试

织物的断裂强力参照 GB/T 3923. 1—1997《纺织品 织物拉伸性能 第1 部分: 断裂强力和断裂伸长率的测定 条样法》进行测试。织物的撕破强力按照 GB/T 3917. 1—1997《纺织品 织物撕破性能第 1 部分 撕破强力的测定》进行测试。织物的退浆率使用高氯酸-分光光度计法测试。棉籽壳去除率: 记录布样上 10 cm ×10 cm 的方格内处理前后棉籽壳数变化。织物白度使用 Datacolor 650 测色配色仪( 美国Datacolor 公司) 进行测试。毛细效应按照 FZ/T 01071—2008《纺织品 毛细效应试验方法》进行测试。

2、 结果与讨论

2. 1 新工艺与传统工艺能耗比较

按照 1. 6 的测算方法,对传统工艺和新工艺的全过程进行了节能减排监控,测算了全流程的水、电、汽消耗以及 COD 排放情况。测算结果如表 2 所示。从表得知,与传统工艺相比,新工艺的水、电、汽用量下降很多,新工艺节电 9. 82%,节水25. 63% ,节汽 33. 77% ,折合标煤节标煤 32. 70% 。

由此说明,酶氧前处理新工艺具有显著的节能减排效果。

2. 2 新工艺与传统工艺废水生化性比较

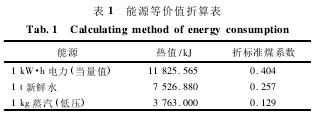

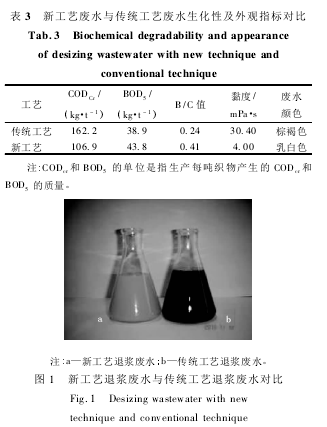

按照 1. 6 所述方法,测试新工艺与传统工艺的废水各项生化性指标,对比结果如表 3 和图 1 所示。

从表 3 得知,新工艺废水 COD 的产生量较传统工艺有大幅减少,新工艺废水的 BOD 值增大,可生化性( B/C) 值由 0. 24 提高到 0. 41,使废水的可生化性大大提高,使难处理的退浆精练废水易于生化处理,废水的黏度为 4. 00 mPa·s,比传统工艺废水的黏度 30. 4 mPa·s 降低了86. 8%,不易返沾织物。图1 所示传统碱退浆的废水颜色为棕褐色,新工艺的退浆废水为乳白色。在传统浓碱高温条件下,浆料溶胀进入工作液中,工作液很快就会变得黏稠,废水色度加深,难生物降解,废水的末端处理难度大,从而会增加单位产品废水的处理费用。而复合酶前处理新工艺,复合酶保温处理 1 h,作用后的坯布用少量的水洗后进入蒸箱蒸煮,浆料和布中的杂质在蒸箱中,经双氧水和高温汽蒸作用下发生分解。在双氧水汽蒸工序中,既实现了进一步的退浆和精练漂白,也使 COD 污染物原位降解,即在水洗前,布上的杂质就发生了分解,水洗时杂质已经变为小分子,使废水易于生化处理。这符合将污染物消除在工艺过程的清洁生产原则。

2. 3 H2O2对 PVA 溶液的氧化降解作用

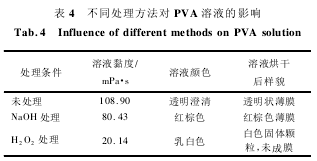

为了进一步研究 H2O2对 PVA 溶液的降解作用,采用模拟实验方法,分别测定了 H2O2和 NaOH对 PVA 均相溶液反应的黏度,并对溶液颜色进行对比,此外,还将不同条件处理后的 PVA 溶液在 60 ℃下烘干 24 h,观察其成膜情况。实验结果如表 4所示。

从表 4 可知,仅用 NaOH 处理后 PVA 溶液颜色变为红棕色,黏度略有降低。而在 H2O2分解的情况下,由于降解作用使 PVA 溶液变为乳白色,其黏度明显降低。由此说明,H2O2在分解去除棉织物上杂质的同时,能够对 PVA 浆料进行明显的氧化降解。从表 4 还可以看出,未经任何处理和碱煮处理的 PVA 水溶液,在烘干后,都呈现成膜状态,且碱煮处理的 PVA 水溶液,烘干后为红棕色薄膜,纯 PVA水溶液烘干后为透明状薄膜。而经双氧水处理后PVA 水溶液烘干后,为白色的颗粒状固体,在烘干过程中不能成膜。

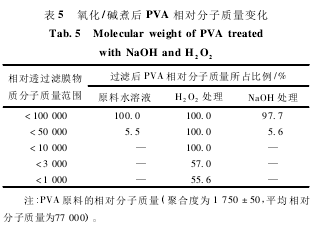

为验证 H2O2对溶液中 PVA 的降解作用,采用模拟实验,分别测试 H2O2和 NaOH 与 PVA 均相溶液反应后的相对分子质量,采用切割相对分子质量为100 000、50 000、10 000、3 000 和 1 000 的超滤膜过滤反应液,测定过滤前原液和滤液的 COD 浓度,分析在不同处理条件下 PVA 的降解相对分子质量及其分布,结果如表 5 所示。

从表中可见,NaOH 处理后的 PVA 溶液在过滤时,有 97. 7%的 PVA 分子可以通过切割相对分子质量为 100 000 的超滤膜,说明 97. 7% 的 PVA 相对分子质量小于 100 000,5. 6%的 PVA 可以通过切割相对分子质量为 50 000 的超滤膜,说明 94. 4%的有机物被超滤膜截留,证明碱煮后 94. 4% 的相对分子质量大于 50 000,10 000 以下的超滤膜 PVA 没有被检出,说明 PVA 相对分子质量均大于10 000,这说明碱煮对 PVA 浆料大分子基本没有降解作用,在热碱作用下,绝大多数的 PVA 发生溶胀以溶胶状态留在溶液中。从表 5 还可看出,双氧水处理后的 PVA溶液经过过滤时,全部可以通过切割相对分子质量为 100 000、50 000、10 000 的超滤膜,说明原来平均相对分子质量是 77 000 的 PVA,均降解为相对分子质量 10 000 以下的小分子有机物,其中相对质量在1 000 以下的小分子有机物含量占到 55. 6% 。所以H2O2来的浆料容易水洗,同时易于后续的废水处理。

因此,H2O2处理和 NaOH 处理相比,PVA 相对分子质量、黏度显著降低,废水颜色变浅,PVA 在双氧水处理中得到了降解,提高了废水可生化性,使难处理的退浆精练废水易于经济的生化处理。

2. 4 生产布样的性能指标

在样本生产时进行了取样,对制备半制品的性能指标进行了测试,结果如表 6 所示。从表中可以看出,新工艺全棉府绸半制品的各项指标均与传统工艺半制品指标相当,棉籽壳完全去除,克服了酶处理棉籽壳处理不净的问题,完全满足后续的染色印花需求。

3、 结 论

1) 棉织物在酶氧前处理新工艺中的退浆率较高( ≥90%) ,色度低,COD 值比传统碱退煮前处理工艺降低 34. 09%,节水 25. 63%,节约蒸汽33. 77% ,节电 9. 82% ,综合节能 32. 70% 。

2) 棉织物酶氧前处理新工艺与传统工艺的废水相比,PVA 相对分子质量、黏度显著降低,废水颜色变浅,同时废水可生化性提高,使难处理的退浆精练废水易于经济的生化处理。

3) 经棉织物酶氧前处理新工艺处理后的棉织物各项指标: 白度、毛效、棉籽壳去除率、退浆率和强力等均达到半制品质量要求。

参考文献:

[1] 阎克路. 染整工艺与原理: 上册[M]. 北京: 中国纺织出版社,2009: 54 -62.

本文采用呼出气体检测仪器分析方法筛选出了10种在人群中区分肺癌病人和正常人的特异性挥发气体标志物.运用生物信息学统计方法分析了美国癌症基因组数据库的转录组数据,筛选出肺癌病人的差异基因,并通过富集分析算法确定了这些差异基因的代谢通路....

生物技术的发展, 为人类社会经济的发展都做出了巨大贡献, 但是我们不能被这些看得见的利益所蒙蔽双眼, 而忽视了生物技术发展所带来的潜在隐患, 我们面对生物技术, 必须学会一分为二, 发挥其积极作用, 弱化其潜在消极影响。...

水体富营养化主要是由于人为原因导致水体中氮、磷等营养元素远远超过水体的自净能力,从而在水体中富集,水体中的藻类因为有了丰富的营养物质得以急剧增长,细菌也大量繁殖。...

生物医用材料是生命科学和材料科学的交叉, 二者之间形成的联系使得人类生命质量得到提高。...

生物质能源是重要的可再生能源,是唯一具有碳载体的清洁能源,可用于替代部分化石能源。20世纪提出的生物炼制的多学科概念,即将生物质转化为高值化学品、材料、能源和燃料。...

代谢组学研究生物体内源代谢物的种类、数量及其在内外因素作用下的变化规律,是系统生物学的重要组成部分,也是继基因组学、转录组学和蛋白质组学之后迅速发展起来的新兴学科。代谢组学定义有20世纪90年代末Nicholson提出的metabonomics[1]和21世纪初Fieh...

针对转基因产品分析,提出了使用新材料辅助进行检测。例如纳米技术不仅可以降低背景值,还能提高检测的准确性。...

在我国, 植物类农药的研发同样具有特别重要的意义。植物的种类繁多, 其体内各类反应过程十分复杂。某一种有杀虫潜力的植物含有用于杀虫的物质有很多种, 不同杀虫成分的杀虫方式又各不相同, 即便同一杀虫方式, 其杀虫成分也有区别。...

生物技术是生命科学和工程技术相互渗透、融合产生的一门新技术科学,是21世纪以来发展最为迅猛的高新技术之一,越来越广泛地应用于医药、农业、轻工、食品等诸多领域,对提升传统产业技术水平和可持续发展能力具有重要影响。随着生物技术的飞速发展,生物...

生物技术是世界上应用最为迅速的作物育种技术,1996~2015年,全球转基因作物商业化种植面积从170万公顷增加到1.797亿公顷,增长了100倍,农民收益超过了1500亿美元[1].生物技术本身蕴含的巨大应用潜力和无限商机,令全球注目,各国政府、企业和科...