摘 要: 通过深入研究确定了局部腐蚀和区域熔化相互作用的风口破损机理,明确了包钢炉料含氟是加速风口烧损的重要因素。结合风口冷却带走的热量损失,研究开发了新型长寿节能风口,并实现了寿命提高67%,最高节能48.5%的工业试验效果。长寿节能风口应用会带来显着潜在效益。

关键词 : 高炉;风口;长寿;节能;

Abstract: The paper analized various mechanisms of tuyere failures. It was confirmed that the coaction of local corrision and damage area melting is the major mechanism,and F-in local material is a special factor,for Baogang tuyere failures. Combined with reaserch on tuyere heat loss,new type of long campaign & energy saving tuyere was developed. Industrial tests showed that the service life was increased by 67%,and max energy saving was 48. 5%. There are high potential benefits from application of the long campaign and energy saving tuyeres.

Keyword: Blast furnace; Tuyere; Campaign; Energy saving;

1 、前言

风口是高炉冶炼最关键的设备,高炉风口的寿命是决定高炉作业率和生产指标的重要因素,而高炉风口高强度冷却所带走的大量热量又是降低实际入炉风温,造成高炉燃料比居高不下的原因之一。经过数十年的不断改进,包钢风口已能满足含氟特殊矿条件下高炉生产的基本需要,但在长寿水平上仍需改进,而在风口节能研究方面则处于空白状态。开展长寿节能风口技术的开发意义重大。

2 、风口破损机理及长寿技术方案

国内外学者和研究人员已发表了很多关于高炉风口破损的研究论文和论着[1,2,3]。风口破损的原因归纳为风口质量、高炉操作、风口曲损、风口磨损、风口熔损等。对于包钢来说,风口制作质量和高炉操作引起的风口破损现象已基本消除。当前的风口破损主要是因风口曲损、磨损、以及熔损所致。

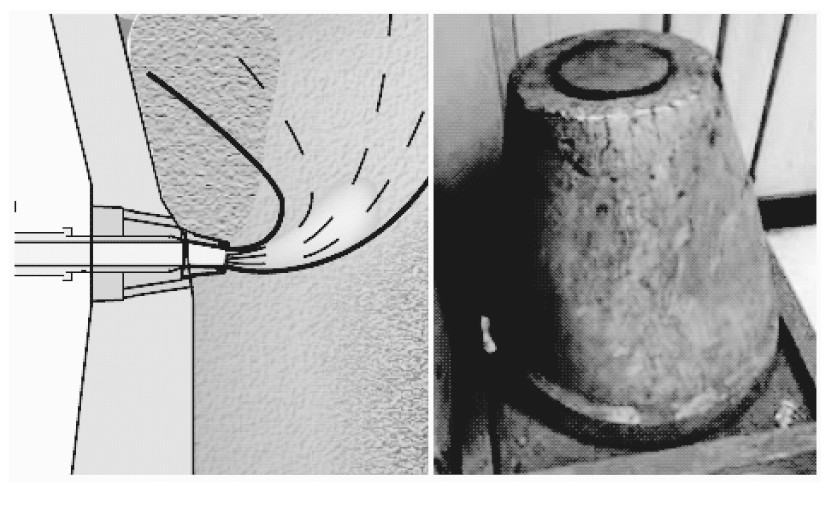

图1 风口曲损

(1)风口曲损

风口曲损从机理上是深入炉内的风口前端受到上部炉料过大的冲击力所致。而这种冲击力往往是因高炉边缘因焦炭比例太低,矿层粘结形成大块未熔粘结物落在风口上,见图1[3]。解决方案是通过调整布料矩阵,控制边缘矿焦比,保证两个矿层之间有足够的焦炭层,避免两层矿层的粘结现象发生。

(2)风口磨损

风口磨损的机理容易理解,即风口前端受高速焦炭和下落渣铁摩擦以及风口内侧受煤粉流股的冲刷等造成的损坏。解决方案是通过保持一定的风速和控制合理的炉内风口长度,以及调整喷枪出口始终保持煤股在风口中心,可以有效地控制风口磨损造成的风口损坏比例。

(3)风口熔损

风口熔损则是被认为过热渣铁落在风口表面,局部熔化造成孔洞(子弹孔),最后导致风口漏水烧坏。从实际生产来看,风口熔损已成为风口破损的最主要的原因。然而,上述机理分析不能回答如何在高冷却强度下,风口表面会生成子弹孔,以及子弹孔如何能扩展穿透到风口铜壁造成漏水烧损。

经过深入调研发现,最新的风口熔损机理分析更为准确全面[4],结合本厂原料条件的特点,提出包钢高炉风口烧损的主要机理是:局部腐蚀引起的损坏阶段和损坏区域的熔化阶段,二者相互促进造成风口的熔损。包钢含F-炉料在炉内产生的HF是加速风口烧损的重要因素。

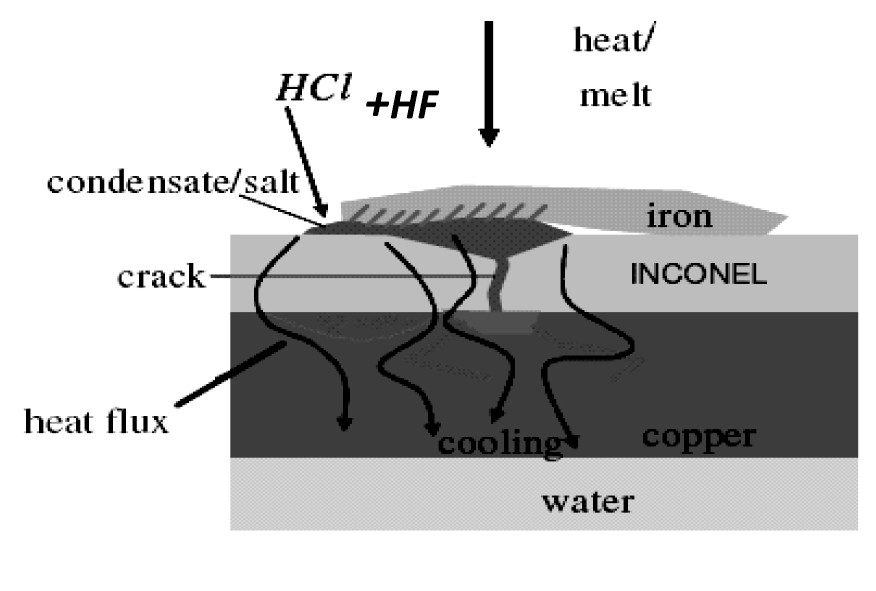

图2 风口溶损机理示意图

图2是风口熔损机理示意图。风口的破损起始于在风口表面和固化铁滴之间空隙中形成的腐蚀性电解液。这种酸性腐蚀性溶液首先攻击风口堆焊层,形成通道,逐步扩展到铜表面。

侵蚀过程在铜基体中继续。电解液与沉积在颗粒边界的杂质,如硫化物和氧化物,相互反应形成晶间裂纹。同时气体(H2/Cl2/F2)通过铜基体的扩散和与细小分散的氧化物和硫化物沉积物反应,导致形成微孔。在铜体上形成的裂纹和微孔会引起铜热导率的显着降低,从而恶化在这些区域的铜体冷却。

由于热的铁和渣持续喷溅在风口表面,铜的温度上升,超过其熔点,则发生局部熔化。铁液冲刷风口壁减小其厚度。在一定热状态下,在风口壁内侧形成蒸汽夹层。同时,通过凝铁和铜的腐蚀进一步加速。

来自上部持续热负荷影响和下部蒸汽夹层导致热传导量减少的共同作用,最终导致风口破裂,冷却水流入高炉。

从上述风口熔损的机理分析可见,降低风口熔损的技术方向是提高风口在高温条件下的抗腐蚀侵蚀能力,具体措施是在风口前端和外侧加装耐热防腐层。

在耐热防腐层的制作方法上有等离子喷涂耐高温材料,耐热硬质合金堆焊,镶嵌耐高温陶瓷材料或航空耐高温冲击材料等。通过调研不同方法的加工难度和应用效果,最终确定本研究中采取风口前端外侧、端面、及前端内侧进行特殊耐热合金堆焊的技术方案。

堆焊材料的性能是决定风口耐熔损效果的关键。通过与外部公司的技术合作,确定选用镍铬堆焊合金。经过大量试验室试验,研制出耐高温抗酸性腐蚀的高镍铬钼合金配方,加工了专用焊丝(GY-THL,Dia 1.2mm)样品。

设计风口堆焊方案为:在风口的前端外侧、端面、前端内侧先堆焊一定厚度的GY-THL合金层。

3、 长寿风口样品研制及工业试验

3.1、 风口样品研制

选择本公司一座4000m3高炉使用的风口为基础,研制长寿风口样品。本方案的实施难点在于在纯铜表面无法直接堆焊专用合金。经过深入调研和反复试验,最终确定了设置堆焊过渡层,堆焊机体温度制度,堆焊送丝速率,堆焊带搭接率,以及堆焊冷却制度等,实现了合金层的在风口表面的牢固堆焊。

长寿风口样品基本参数:

长度:660mm,直径:130mm;

堆焊区域:风口外侧:200mm,前端:全部,内侧:150mm;

堆焊厚度:外侧及前端:4.5mm,内侧:2.5mm(过渡层和堆焊层合计)。

先后共研制样品8个,均通过质量检验。检验内容:焊道无损探伤、水压试验(Max:1.9MPa,30min)流量试验(1.3MPa,36m3/h)。

3.2、 工业试验

利用2座4000m3高炉不同休风检修机会,分批用长寿风口样品替换损坏风口,进行工业应用试验。考察风口工作状况并统计使用时间。

试验结果:

(1)所有试验风口的工作性能稳定,冷却水流量和温差处于正常范围。

(2)扣除1个高炉事故烧损风口,其余风口的最长使用时间是396天,最短使用时间是242天,平均是314天。

(3)对比同期普通风口平均使用寿命188天,长寿风口平均寿命提高126天,提高了67%。

试验结果达到了预期目标,证明了本长寿风口研制技术方案的正确性。但考虑到试验风口数量少,以及高炉运行对风口破损影响的复杂性,长寿风口的代表性寿命还有待更多的应用数据来确定。

4 、节能风口技术开发

4.1、 问题的提出

高炉风口在最恶劣工况下得以稳定运行的关键是在使用纯铜材质基础上的高强度冷却。一座拥有38个风口的4000m3高炉,每个风口的冷却水流量达40t/h,总冷却强度在40GJ/h左右。高强度冷却保证了风口表面在与高于铜熔点(1083℃)的热风,特别是高达2000℃~2400℃的回旋区火焰接触时保持长期稳定运行。

然而,如此高强度冷却所带走的热量却是一个不应忽视的代价,特别是这部分热量全部来自宝贵的热风和煤气的高温热。以全部热量来自热风进行推算,在本厂4000m3高炉运行条件下,相当于降低风温高达67℃。如果推算到对焦比的影响,保守估算会则达7kg/t左右。显然,此问题是相当严重的。因此,如何在不影响风口工作状况和使用寿命的情况下,采取何种方式降低该热量损失,以及能取得多大的节能效果,成为本研究的基本出发点。

4.2、 节能技术原理及方案试验研究

本研究确定的风口节能技术原理是在风口热风通道设置隔热层,减少高温热风与铜风口之间的热交换,在不改变风口冷却水流量的前提下,降低冷却水温差,减少冷却水带走的热量,从而降低热风因热量损失造成实际入炉温度和热量降低。

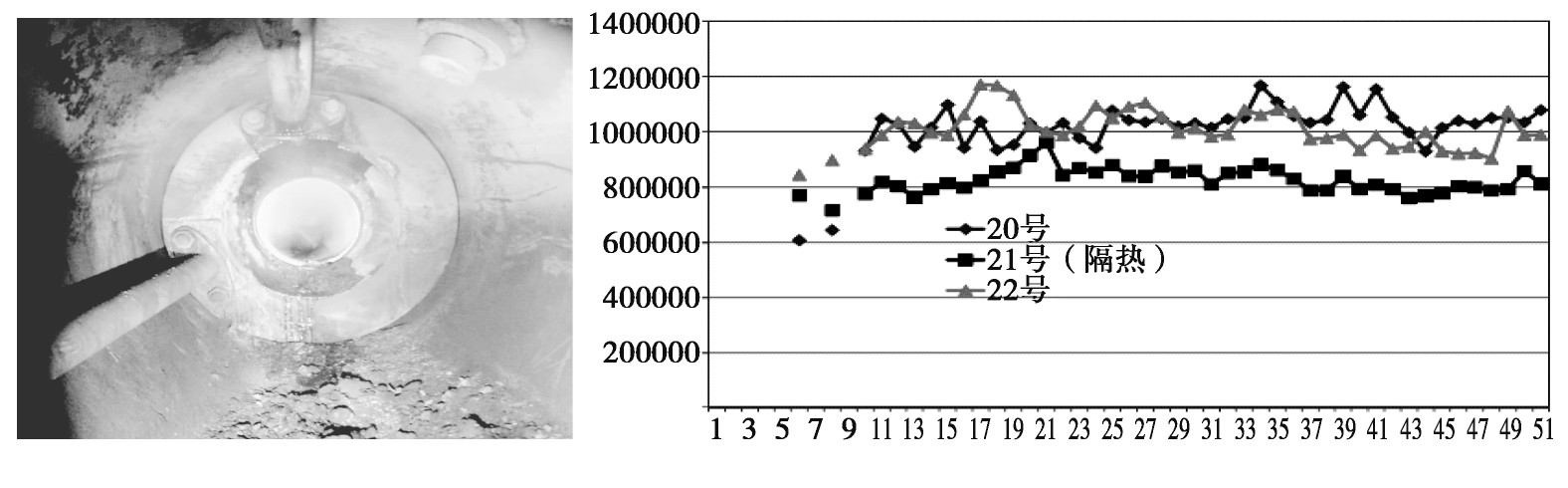

为此,设计了在风口热风通道内增设不同种类隔热层的方案,并对每种方案进行了试验室试验和工业试验。其中,图3是套筒式隔热方案及工业试验效果。计算比较,该风口热流损失降低19.2%,折算减少风温温降14.2℃。

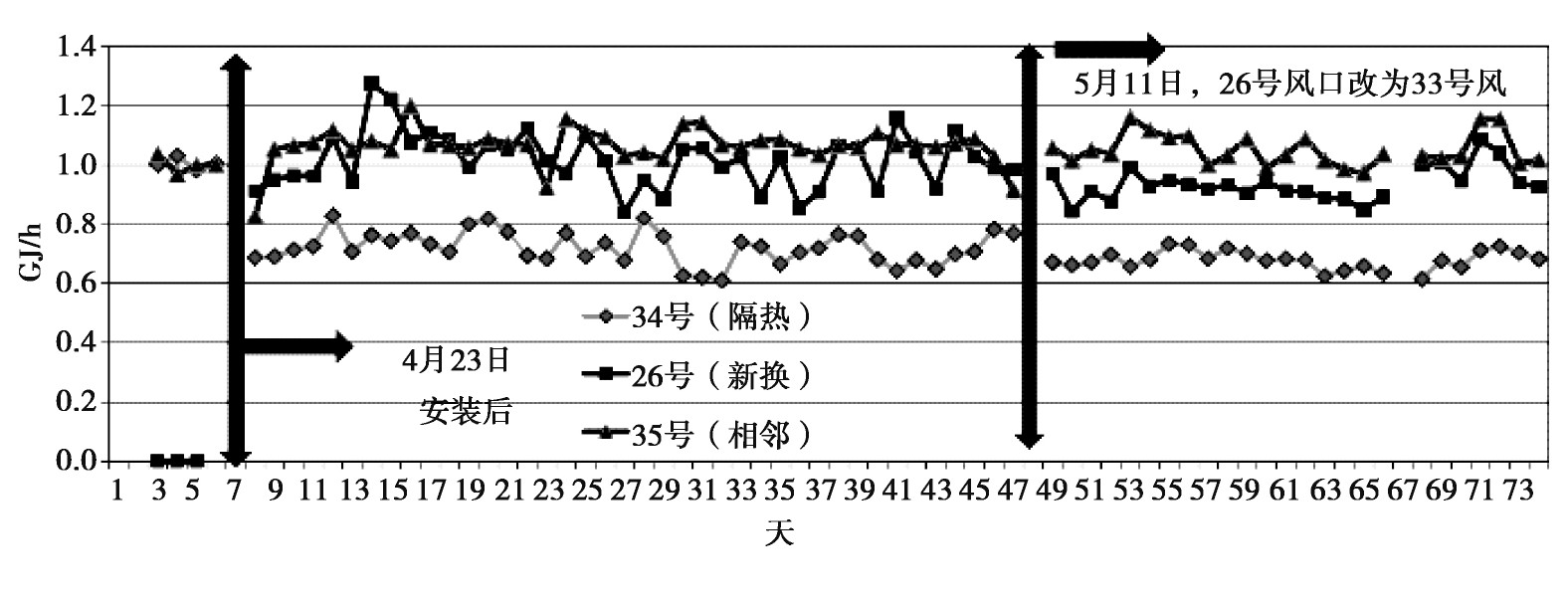

图4是一体式隔热方案工业试验效果,风口热流损失降低31.26%,减少风温温将23℃。

4.3 、新型节能风口工业应用试验

根据各种方案的试验室和工业试验结果,确定对一体式方案进行进一步优化和工业试验。分别研制了两种新型节能风口样品,并在4000m3高炉上进行了工业应用试验。

试验过程显示:

(1)试验风口长期运行稳定,未出现任何质量问题,使用寿命正常。

图3 隔热套筒安装及试验结果(右图:纵坐标,KJ/h,横坐标:天)

图4 一体式方案工业试验效果

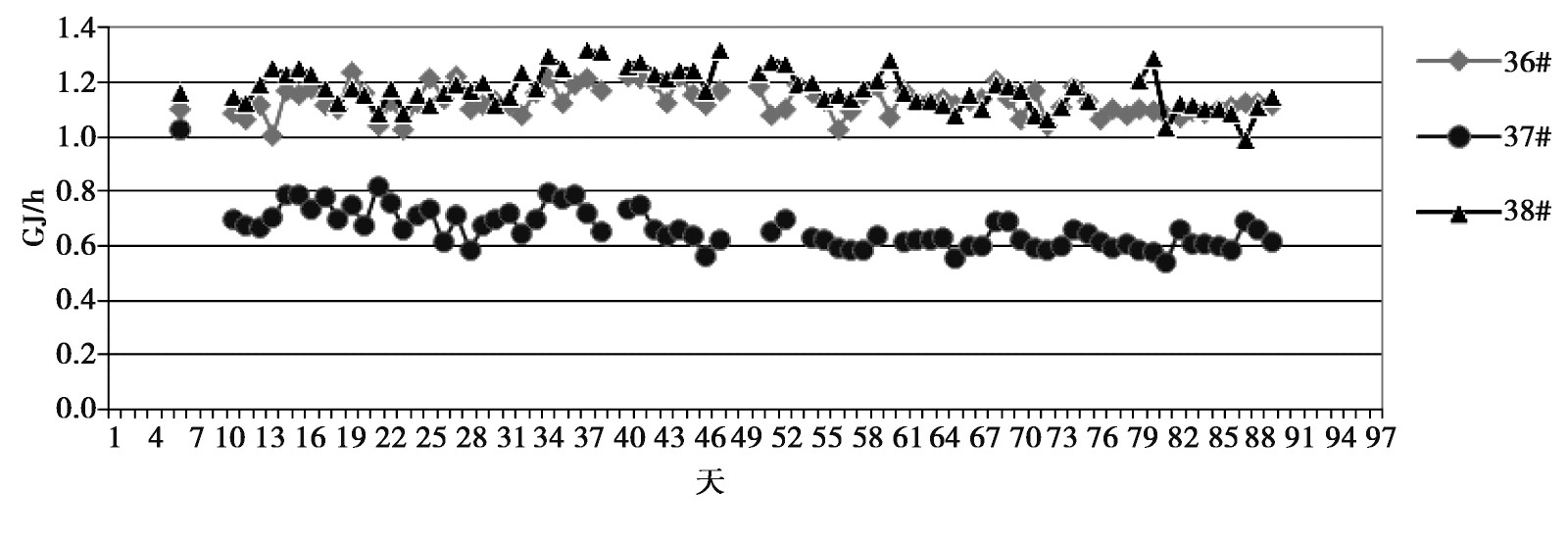

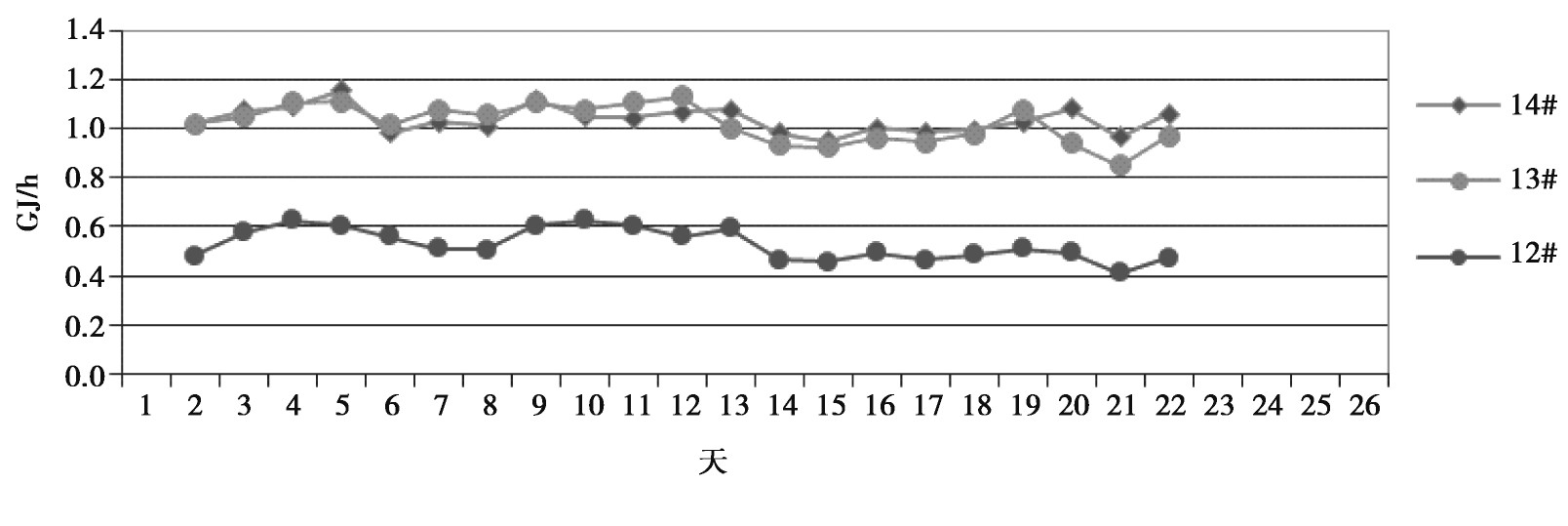

(2)试验风口冷却水流量不变,冷却水温差大幅下降,热流损失大幅降低,见图5和图6。A型风口热流损失减少45.35%,减少风温温降36℃,B型风口热流损失减少48.5%,减少风温温将34℃。

一体式节能风口的试验效果突出,减少热流损失近50%,具有大幅度提高实际入炉风温和有效降低焦比的作用。

5 、长寿节能风口效果及效益分析

高炉风口寿命的有效延长和实际入炉风温的提高会给高炉生产带来明显的降成本和节能效益。

针对本厂试验的4000m3高炉,如风口寿命普遍提高67%时,年风口消耗数量将减少约30个,价值约80万元。更重要的是,风口破损的大幅减少将有效降低因休风更换风口造成的高炉产量损失和燃料比损失,其潜在效益巨大。

风口的节能效益体现在通过提高实际入炉风温来降低焦比上。按平均提高35℃入炉风温估算,可降低焦比3.5kg/t HM。对于本厂4000m3高炉的年节焦效益将达2170万元,减少CO2排放3.46万吨/年。经济效益和社会效益显着。

图5 A型节能风口效果(37#:试验风口)

图6 B型节能风口效果(12#:试验风口)

6 、结论

研究开发高炉风口长寿节能技术是一项有重要意义的工作。本文对风口破损机理的分析支撑了长寿风口技术方案的设计。长寿风口试验结果验证了机理分析的合理性和技术方案的正确性,同时体现了工业应用价值。在多种风口节能技术方案中,一体化节能风口方案的节能效果最佳。新风口的应用会带来显着的经济效益和社会效益。

参考文献

[1] Ujal Ghosh et al. A successful endeavor in developing long life tuyere at "I'blast furnace, TATA Steel[C] Proceedings of 8th ICSTI 2018:354-360.

[2]陆隆文等.面向高炉风口小套长寿化的表面堆焊I艺[J] .特种铸造及有色冶金, 2016,36(5):469-472.

[3]丁戈德斯.风口-现代高炉炼铁[M] .北京冶金工业出版社, 2016:612-165.

[4] Natasa Vuckovi-Spitzer et al. Failure mechanism of blast furnace tuyeres[C] METEC In Steel Con 2011,section 14,1-8.

高炉两侧冲渣的布局共用换热装置换热的设计完全可以满足采暖需求,技术上可行,这样系统布局设备更加紧凑,占地面积小,工程造价、设备费用相对较少,投资回报率高。...

1概述酒钢7号高炉(2650m3)于2011年3月6日开炉,设计3个铁口,开炉炉况顺行,铁口工作正常,从2015年5月份铁口出现喷溅现象,6月22日系统检修后铁口喷溅问题开始显现,出现了铁口长时间喷溅的情况,在高炉铁口打开后,渣铁流即开始喷...

新时期的高炉炼铁具有集约化、大型化的特征,而且冶铁过程长寿化、高效化的优势较为明显...

济钢3#1750高炉针对焦碳质量变差的情况下积极应对,确保了炉况稳定顺行,并取得不错的经济技术指标,使高炉利用系数由2.083t/m3.d逐步提升至2016年10月份的2.349t/m3.d,焦比还有一定程度的下降。...

高炉炼铁工艺不可或缺的原材料就是焦炭,所以在质量方面要经过层层筛选,严格把关。而在如今飞速发展的炼铁工艺中,焦炭仍然是最为重要的原材料之一,足以见得焦炭的重要性。...

本文分析了马钢2500m3高炉风机造成喘振的原因,并根据机组运行数据,通过增加控制程序、修改画面的方法,解决了温度信号故障造成风机喘振问题。大家在相关论文写作时,可以参考这篇题目为温度信号故障致高炉风机喘振的处理的冶金工程论文。原标题:送风温...

1工程概况某钢铁公司新建1座2650m3高炉,高炉炉体冷却壁、炉底、热风阀均采用了软水密闭循环冷却水系统。循环冷却水由循环供水泵组供至高炉风口平台下分成3路,一路供炉底水冷管使用,炉底水冷管出水串级供给热风阀使用;第二路、第三路供...

凌钢高炉原设计采用的喷煤结构为无烟煤与烟煤混合喷吹模式,以期达到煤粉燃烧率高,充分发挥无烟煤与烟煤的相互促燃作用。下面由学术堂为大家整理出一篇题目为凌钢高比例褐煤喷吹工艺技术探析的冶金工程论文,供大家参考。原标题:凌钢2300m3高炉褐煤喷吹工...

1前言由于鼓风机实际运行工况与高炉需求工况不匹配,长期存在高炉侧放风运行的情况,造成鼓风存在部分放散,对相关方成本、能耗均产生了较大影响。以炼铁为例:从表1可看出,在炼铁厂承担放风量70%的情况下,放风量对高炉成本及能耗的影响,其中1#...

随着资源循环利用、环境保护问题以及市场的需要,转底炉直接还原铁逐步受到国内及国际钢铁界的关注,并向钢铁生产主流程迈进。下面由学术堂为大家整理出一篇题目为转底炉处理高铝铁矿石的可行性的冶金工程论文,供大家参考。原标题:高铝铁矿含碳球团直接还...