高炉炼铁论文范文第三篇:焦炭质量对高炉炼铁造成影响及改善措施

摘要:炼铁工艺随着时代的发展,滋生出许多不同的类型,但是高炉炼铁一直是主流炼铁技术。即使如此,与之相关的技术与质量也需要逐步提升。为此我们研究了关于焦炭质量对高炉炼铁的影响及建议这一课题,简述了焦炭在高炉炼铁中的作用,分析了焦炭粒度、成分、耐高温性能以及机械强度等因素对高炉炼铁造成影响,并提出检测焦炭参数、人工干预改善焦炭质量、提高焦炭高温性能以及加强焦炭机械强度等改善措施,以求为推动工业进步作出贡献。

关键词:焦炭质量;高炉;炼铁;影响;

高炉炼铁工艺不可或缺的原材料就是焦炭,所以在质量方面要经过层层筛选,严格把关。而在如今飞速发展的炼铁工艺中,焦炭仍然是最为重要的原材料之一,足以见得焦炭的重要性。所以焦炭的质量问题也就是重中之重。长久以来,炼铁工作者都在分析焦炭质量,在此基础上,研究影响高炉炼铁的主要因素,并不断突破研究,给炼铁工艺带来了重要的突破。同时,由于炼铁工艺的长时间发展,逐渐拥有成熟的工业体系,而这套成熟的工业体系也正逐渐面向社会、面向全国乃至全世界发展。正因为此,高炉炼铁的原材料,也就是焦炭的质量就需要严格把关。在面向全国乃至世界发展的前提下,焦炭的质量也要随着高炉炼铁技术的进步而提高,而焦炭需要经过很多复杂的程序最终炼制而成,所以提升焦炭的质量,就要从本质入手,提高炼制技术,将复杂程序简单化,并且炼制过程细致,高铝炼铁成功率高,这两种方式都可以作为标准,以便挑选最合适用于高炉炼铁的优质焦炭,这样可以使工程方面得到更进一步的推动。

一、焦炭在高炉炼铁中的作用

高炉炼铁是一种化学反应,以三氧化二铁和焦炭为主要材料,进行复杂的化学反应,最终获得铁。在这一过程中,除开三氧化二铁以外,焦炭的重要性也是不可替代的。焦炭在高炉炼铁时,会进行氧化还原反应,其中不需要任何热量,就可以直接还原出铁。与此同时,焦炭是在炼铁反应中,作为提供碳的载体,在炼铁过程中,将铁还原出来,剩下的碳作为气体排放出来,保持高炉中的压强不变。但是,时代在进步,炼铁工艺也要进步,这就需要提高铁质量和产铁数量的要求,焦炭中的其他物质都可以得到替代,但是焦炭的料柱骨架作用依旧是不可替代的。在化学反应过程中,物质的性质会随着反应而减少,也就意味着性质也在逐渐改变,而焦炭的位置变化也会改变其性质。如果焦炭在反应一段时间以后,位置下降,那么,每下降一次,其反应性就会提高一分。因此,焦炭的质量与价值在高炉炼铁中仍然是不可或缺的。

二、焦炭质量对高炉炼铁造成影响的因素

(一)焦炭粒度

焦炭的粒度是影响焦炭质量的主要原因之一。一般来说,适合高炉炼铁的焦炭粒度在40mm到50mm之间,而且,要保证焦炭中的粒度大小均匀,如果焦炭粒度不均匀,在进入高炉后,小粒度的焦炭会因为阻碍气流上升而造成高炉炼铁难以继续,而大粒度会因为高压而将大颗粒破碎成粉末,使破碎的粉末飘散在高炉中,使高炉内的透气性遭到破坏。所以,焦炭粒度的挑选也是提高焦炭质量的因素。

(二)焦炭成分

焦炭中水分发生的波动可采用监测的方法来自动补偿,然而这样依然会造成热平衡发生波动,使焦比有所升高。焦炭的化学成分包括有机成分和无机成分两大部分。有机成分是以平面碳网为主体的类石墨化合物,其他元素氢、氧、氮和硫与碳形成的有机物,则存在于焦炭挥发分中。无机成分是存在于焦炭中的各种无机矿物质,以焦炭灰成分表征其组成;灰分每增加1%焦比升高2%影响产量3%左右。硫分增加0.1%则影响焦比升高1.5%,产量损失2-3%,由此可见,硫分每增加一成,产量减少的将会是灰分的十倍到二十倍。所以,若是硫分与灰分同时增加,效果将会是显著的。而硫分普遍藏于灰分中,所以,控制灰分及其组成也就是控制了硫分。焦炭的化学成分主要用焦炭工业分析和焦炭元素分析来测定。按焦炭元素分析,焦炭成分为:碳82-87%,氢1%-1.5%,氧0.4%-0.7%、氮0.5%-0.7%、硫0.7%-1.0%,磷0.01%-0.25%;按焦炭工业分析,其成分为:灰分10%-18%、挥发分1%-3%、固定碳90%-85%.可燃基挥发分是焦炭成熟度的重要标志,成熟焦炭的可燃基挥发分为0.7%-1.2%.焦炭水分含量因熄焦方法而异,采用干法熄焦时约为0.5%;采用湿法熄焦时一般为3%-4%.但实际上,虽然控制焦炭的质量就是提高高炉炼铁的质量,但是从源头控制更为重要,所以控制焦炭的粒度是当下最主要的事。

(三)焦炭耐高温性能

焦炭的耐高温能力顾名思义,也就是焦炭对高温的承受能力,在化学方面来说,就是焦炭在高温的条件下与二氧化碳进行反应,这种反应的形式称为氧化还原反应。通过检查焦炭反应后的强度与性能,判断其耐高温的能力。或者说,判断焦炭在高温的情况下是否能与硫这种重金属反应,因为在高温下的状态与平时不同,所得出的反应也不同,所以要时刻关注焦炭的耐高温能力。

(四)焦炭机械强度

焦炭的机械强度具体分为两种,一种是焦炭的抗碎强度,也就是焦炭能够抵挡机械冲击力的程度,即其受冲击后的裂缝程度,若是无裂缝,则焦体强度高,反之则低,而焦体的强度直接影响着焦炭的成粉能力。总之,焦炭的机械强度在焦炭在高炉炼铁的利用率方面有着很高的影响率,而且,由于高炉内需要较高的透气性,拥有较高透气性的高炉在炼铁效率方面是毋庸置疑的,所以,选择机械强度较好的焦炭,对提高高炉炼铁成功率有很大的帮助。

三、提升焦炭质量的改善措施

(一)检测焦炭是否符合相关参数要求

可以通过在高炉风口取焦炭进行质检分析,确定焦炭中的炭素含量是否符合标准;可以根据高炉瓦斯灰情况分析焦炭质量,分析喷吹煤粉的比例是否需要调整;可以从焦粉数量判定粉尘对高炉操作是否影响。通过多个检测观察手段,可以判断焦炭质量是否合格,并及时作出调整。

(二)人工干预改善焦炭质量

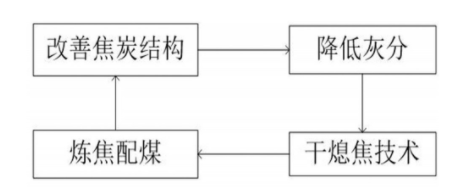

焦炭质量对提高高炉炼铁过程有着很高的作用,但是如何改善焦炭质量还有待研究。目前,我们研究发现人工干预可以改善焦炭质量,如图1所示:

图1 人工干预改善焦炭质量流程图

第一,改善焦炭结构。在提高焦炭在高炉化学反应中的稳定性方面,和在高温环境下的反应速度方面,可以通过改善焦炭的结构进行干预,也可以通过在焦炭结构中加入惰性成分实现,这样一来就能使焦炭对碱侵蚀的抗性增强。

第二,降低灰分。灰分可以有效地判断焦炭的质量问题。焦炭中的灰分越多,焦炭的裂缝就越多,若在高炉炼铁时,焦炭的裂缝随着温度的升高而扩大,就会导致焦炭结构产生变化形成粉末状。提高焦炭质量的手段多配主焦煤处理方式。

第三,干熄焦技术。可以利用干熄焦技术提高焦炭的强度,从而使焦炭自身的抗碱侵蚀、耐高温等性能提高。干熄焦技术是利用惰性气体与红热焦炭发生反应的过程降低焦炭的热应力,从而实现减少焦炭微裂缝的目的。利用技术手段对焦炭进行处理,也是提升焦炭质量的有效手段。不过,干熄焦技术也会牺牲一定的冶金焦率,但是与炼铁质量相比这种代价也可以尝试。因为减少的焦炭如果形成焦粉,还会恶化高炉内的环境,使高炉内炉料透气性受到影响,可能损失更大。焦化企业可以通过购置干熄焦装置,改善焦炭质量。而钢铁企业也应该根据焦炭质量的提升情况适当提高采购价格,促使焦化企业积极改善焦炭质量,通过双方面的努力提高焦炭质量。

第四,炼焦配煤。通过科学的处理方式,选择和炼化焦炭,以此达到炼焦的强度,将高炉炼铁中焦炭的作用最大化地发挥出来。这就需要我们根据焦炭的性能配置与其相匹配的煤,还要最大限度地优化煤和焦炭的质量,从而提高炼铁的成功率。

(三)提高焦炭高温性能

焦炭在不同焦炭中,会有类似的冷强度,但是它们的反应后强度有差异,甚至是完全不同。在焦炭处于热态时,其性能与平时不同,对高炉中的透气能力有阻碍,使软熔带发生下移,弱化高炉中的中心气流,但边缘处的气流明显增强。这些条件都会对高炉炼铁造成影响。除此之外,如果高炉炼铁过程中,焦炭的还原度变高,那么将会降低焦炭在化学能实际方面的利用率。高炉为炉料和煤气流间的化学反应装置,高炉顺行指的是其中发生的逆向运动保持平稳。因料柱在冶炼时沿原始分布状态进行整体下移,所以如果进入到高炉中的焦炭,其质量发生波动,将使煤气流实际分布发生变化,最终导致操作及铁水质量都出现较大变化。实践表明,如果短时间内焦炭的质量有所下降,则会使高炉处于不稳定状态,无法维持煤比与风量;并使煤气流发生失常,导致顺行变差。

(四)加强焦炭机械强度

正常情况下,焦炭在高炉内会随着炼铁的变化产生裂纹和粉末化。而焦炭在高炉内进行化学反应时,会受到机械冲击的影响,如果焦炭的机械强度不足,就会影响在高炉内的利用率。机械强度将判断焦炭质量分为了两种,其一是抗碎能力,其二就是抗冲击力。在保证焦炭高利用率和高炉高透气性的前提下,选择优质的焦炭省时省力,只要在挑选焦炭时要多听多看多感受,在焦炭质量方面把好关,那么提高炼铁成功率也不是什么难题。所以,提升高炉炼铁工艺的发展,焦炭是很重要的。第一,我们要改善焦炭的结构,焦炭的组成有很多,可以与高炉中反应的元素也有很多,所以不能发挥出焦炭的最大实力,如果结构改变了,保留住炼铁所需的成分,去除不需要的成分,那么对提高高炉炼铁的成功率将会是一项巨大的成功。所以在这一方面,我们不仅要自己研究,还要引进国外先进技术,其中日本的这项研究已经在我国开始发展了,这项技术通过我们研究发现,可以实现焦炭最大利用率,在高温下反应以及抗碱腐蚀性方面都得到了提升,在反应强度方面与之前并无差别,所以,我们在利用日本技术的基础上,再研究如何提高反应强度,将二者相结合,共同改善焦炭的抗碱性和耐高温性,促进高炉炼铁工艺的发展。

四、结束语

在城市化进程加快发展、基础建设不断发展的时代,我国社会对炼铁工艺的需求也越来越大。为了提高高炉炼铁的生产效率、保证高炉炼铁的生产质量,创新就是唯一出路,尤其应重视焦炭的质量创新方面。我们已经对焦炭质量对高炉炼铁的影响进行分析,也提出了改善焦炭质量的相关措施。但是时代仍在发展过程中,高炉炼铁技术也在不断完善中,但是焦炭质量依旧是提升高炉炼铁技术的基础因素,只有不断提高焦炭的质量,才能使我国高炉炼铁技术取得更大的进步。

参考文献

[1]程志杰,梁利生,沙华玮张永新焦炭质量变化对高炉冶炼的影响[J]炼铁, 2019,38(04):1-6.

[2]张建良,孙敏敏,李克江李洪涛高炉焦炭在铁水中溶解行为研究现状及展望[J]钢铁2020 ,55(04):1-11.

[3]荣涛唐惠庆,范楷,孙艳军利用高含碳金属化团块实现高炉炼铁的节焦[J]钢铁, 2020, 55(05):10-19.

高炉两侧冲渣的布局共用换热装置换热的设计完全可以满足采暖需求,技术上可行,这样系统布局设备更加紧凑,占地面积小,工程造价、设备费用相对较少,投资回报率高。...

1概述酒钢7号高炉(2650m3)于2011年3月6日开炉,设计3个铁口,开炉炉况顺行,铁口工作正常,从2015年5月份铁口出现喷溅现象,6月22日系统检修后铁口喷溅问题开始显现,出现了铁口长时间喷溅的情况,在高炉铁口打开后,渣铁流即开始喷...

新时期的高炉炼铁具有集约化、大型化的特征,而且冶铁过程长寿化、高效化的优势较为明显...

济钢3#1750高炉针对焦碳质量变差的情况下积极应对,确保了炉况稳定顺行,并取得不错的经济技术指标,使高炉利用系数由2.083t/m3.d逐步提升至2016年10月份的2.349t/m3.d,焦比还有一定程度的下降。...

本文分析了马钢2500m3高炉风机造成喘振的原因,并根据机组运行数据,通过增加控制程序、修改画面的方法,解决了温度信号故障造成风机喘振问题。大家在相关论文写作时,可以参考这篇题目为温度信号故障致高炉风机喘振的处理的冶金工程论文。原标题:送风温...

1工程概况某钢铁公司新建1座2650m3高炉,高炉炉体冷却壁、炉底、热风阀均采用了软水密闭循环冷却水系统。循环冷却水由循环供水泵组供至高炉风口平台下分成3路,一路供炉底水冷管使用,炉底水冷管出水串级供给热风阀使用;第二路、第三路供...

凌钢高炉原设计采用的喷煤结构为无烟煤与烟煤混合喷吹模式,以期达到煤粉燃烧率高,充分发挥无烟煤与烟煤的相互促燃作用。下面由学术堂为大家整理出一篇题目为凌钢高比例褐煤喷吹工艺技术探析的冶金工程论文,供大家参考。原标题:凌钢2300m3高炉褐煤喷吹工...

1前言由于鼓风机实际运行工况与高炉需求工况不匹配,长期存在高炉侧放风运行的情况,造成鼓风存在部分放散,对相关方成本、能耗均产生了较大影响。以炼铁为例:从表1可看出,在炼铁厂承担放风量70%的情况下,放风量对高炉成本及能耗的影响,其中1#...

随着资源循环利用、环境保护问题以及市场的需要,转底炉直接还原铁逐步受到国内及国际钢铁界的关注,并向钢铁生产主流程迈进。下面由学术堂为大家整理出一篇题目为转底炉处理高铝铁矿石的可行性的冶金工程论文,供大家参考。原标题:高铝铁矿含碳球团直接还...

近年来,随着社会经济以及工业领域的快速发展,全球环境污染问题日益严重,而二氧化碳的减排工作一直是全球环境治理的重中之重。...