摘要:钣金工艺车间的传统工艺是基于切割、切割和弯曲,其覆盖过程需要大量的模具,并且会耗费很多时间。在产品的制造过程中,需要很多不同的模具产品。模具本身需要一个特定的设计和制造周期,产品也需要一个特定的试验性生产周期。而产品价格的上涨,会导致成本浪费,从而使整个工业活动出现困难。因此,在竞争激烈的市场环境下,迫切需要更换新的加工方法,钣金工艺激光切割工艺应用而生,激光加工技术的特点是不需要模具,而且钣金工艺车间具有少切削、不切削的技术特点。通过激光加工可以节省大量的模具,减少产品的生产时间和成本,更好地开拓市场,推广各种商品,也可以生产大量的产品。

关键词:钣金工艺; 激光切割; 工艺优化;

0 引言

激光加工技术在钣金工艺加工技术中发挥着重要作用,极大地提高了市场金属加工的生产率,有助于钣金工艺加工的发展。使用激光切割机加工圆盘,可以大大缩短加工周期,提高加工精度,加快产品开发,同时减少成本,这些优势影响到许多制造商,并逐渐影响到钣金工艺的加工用激光切割工艺的发展。该文主要介绍了激光和激光技术的应用,并分析了激光技术在钣金工艺加工中的应用及其效益。

1 激光切割

1.1 激光与激光切割机

激光是一种单色性能最好、超高亮度、能量密度大、性能优良的单色光,激光定向具有独特性,广泛应用于激光标签、激光光谱、激光测试距离、激光雷达、激光切割、激光武器、激光光盘、激光指示器、激光滤波器、激光美容、激光扫描、激光快速原型识别、激光成像等领域。从长远角度来看,激光能够在很多方面得到应用,具有良好的发展前景。激光加工技术在钣金工艺金属加工技术中占有重要地位,极大地提高了劳动力市场金属加工的生产率。使用激光切割机可以大大缩短加工周期,提高加工精度,加快产品开发,同时也降低了成本。这就使得众多厂家开始关注其发展,也逐渐将其运用到钣金工艺切割的过程中。在金属加工中,激光切割机可以缩短加工周期,提高加工精度,排除烧结替代品,从而以极高的精度加工更复杂的产品。

1.2 激光切割钣金工艺的原理

激光切割钣金工艺的具体原理是激光切割机将激光集中在待加工金属表面的任意点上,激光的光能转化为热能。这一过程可以在很短的时间内使激光辐射点的温度迅速上升,达到金属的熔点,然后上升到其沸点,金属开始熔化,然后蒸发,之后激光辐射点变成一个小开口。目前,激光切割机已经设置了移动式,在激光切割机的控制下,激光束开始沿着设定的路径移动。在这个过程中,切割金属的表面被液化和气化,激光束通过的路径会留下一个小孔。

2 激光切割工艺与传统切割工艺的比较

2.1 技术上的比较

激光束以点的形式存在,所以它在二维空间有很大的灵活性。在切割机中,只有切割轮在移动,但工件仍在原位,不需要微观细致的管理,这就使得激光切割工艺对控制的要求不高,只需要优化放置结果和切割路径,然后开始激光加工,但是在下一步加工之前,组合机床需要对模具、激光切割和微界面组件进行设置。与传统切割机相比,激光切割机的准备时间大大缩短。这是因为激光切割机切割工件时比较便捷。而且其准确率和效率非常高,消耗的成本最少,对于整体工艺具有极为重要的影响。激光切割工艺方法在不断提升发展的过程中,很多项切割工作可以直接满足设计要求,不需要使用精加工工艺,在很大程度上减少了切割工作的成本。随着激光切割机切割速度的快速提高,工件的加工时间明显缩短,生产效率也有了显着提高。

2.2 精准度的比较

随着激光切割工艺的发展,在具体的切割过程中,切割时间越长,工件加工产生的热量范围会逐渐减小,整个工件在切割过程中的热变形也会随之减小。随着CO2激光稳定器性能的逐步提高,激光切割表面的光洁度也随之提高。激光切割工艺的精度也稳步提高,从原来的低精度钣金工艺逐渐发展到高精度钣金工艺,激光切割机不仅可以处理小型、对精度要求较高的部件,还可以处理厚度为3 mm~4 mm或大于6 mm的中型部件。这些部件主要作为结构部件、传动部件和主要工作部件使用。对机械精度要求比较高,另外一些部件已经接近精细制造的精度要求。钣金激光切割技术的优点很明显,切割件不仅变形小、表面油漆高,而且还具有小孔或根本不起泡的特点,对于材料尺寸的精准度具有良好的控制效果。

3 钣金工艺激光切割工艺的具体优化方法及实际应用研究

3.1 钣金工艺激光切割工艺基本技术解说

钣金工艺切割加工步骤如下:初步试验、试验生产和确定生产过程并对生产步骤产品进行试验,及时与客户沟通,得到相应的加工评价,然后进行批量生产。

钣金工艺车间应及时通知顾客并与顾客讨论,确定的内容包括产品要求的技术目标、技术保密协议、产品专利管理、设计体系和图纸等,相关技术的处理和产品的具体供应量、时间。对应合同必须由技术主管部门签订,并明确相关权利用于处理、配合金属板的修复,其技术内容应保密,使其产品不受侵犯,这在整个的车间运作中占有很重要的份额。

钣金工艺切割技术人员必须熟悉激光加工设备的特点,了解激光加工设备的位置,做好维修工作,与此同时,还必须了解激光加工设备的特性,要尽可能完善各方面的工艺,激光加工过程中应及时进行外观检查,包括宏观和微观检测,并观察激光切割的各项数据,相应的监测区域包括可记录激光发电机、激光切割区、计算机控制区、原料进料区、成品切割区、物资转化厂工区,在这些区域配备技术人员,使他们能够在原钣金工艺和成品的切割区域工作,而其他区域的工作可以由计算机自动控制。

高精度激光电源功率从5 W~90 000 W不等。钣金工艺构件激光切割主要采用功率为100 W~1 500 W的激光器。激光源输出功率<1 500 W时,激光源为单模振动模式,断电后清洁平整。当激光源功率>1 500 W时,激光源为多种形式的振荡模式,可切割宽度为1 mm,但切割后有少量污垢[1]。

冷板切割必须使用空气、氧气、氮气等辅助气体,氮气能防止切割过程中切割表面氧化。氮气会堵塞交叉口防止氧化。在金属加工车间可以利用CAD或CAM技术对工件模型和激光加工中的数据和加工参数进行加工。自动的钣金激光切割工艺可以在具体的操作中自动更换模具,这样可以减少生产准备时间和生产成本。

3.2切割算法的实现

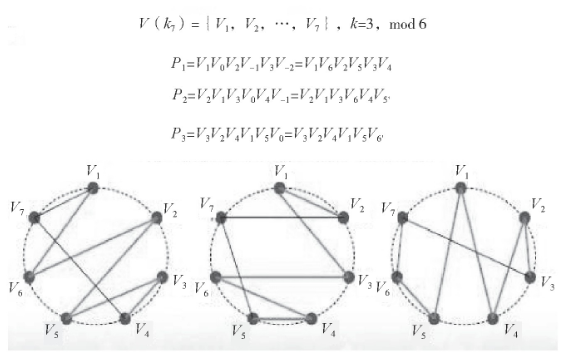

在激光切割算法有一种特殊的欧拉图,其是钣金激光切割工艺非常重要的属性。从欧拉图的任一顶点出发都能求得一条欧拉回路。其中如果图G(V,E)中各顶点的度数均为偶数,则G图一定是个欧拉图。另外如果G图中除2个顶点Vi,Vj的度数为奇数外,其他顶点的度数均为偶数,则一定存在从Vi到Vj的一条路径,经过了各边且无重复,即构成了欧拉回路,求得欧拉回路后,再去掉Vi与Vj间补加的边,即得到Vi到Vj的欧拉通路。我们可以利用欧拉图的原理对共边排样零件进行共边切割,对于欧拉图来说,由于割嘴只需打一次孔,所以对这种方法的共边切割简称“一笔画”共边切割。图1所示是一个欧拉图,它可以无重复边一笔绘出,其遍历分别为:P1:V1-V6-V2-V5-V3-V4;P2:V2-V1-V3-V6-V4-V5;P3:V3-V2-V4-V1-V5-V6。

3.3 需要提升改变的方面

首先要有一个激光切割技术的完整控制系统,输入切割钣金工艺图后,系统可以将设计图或者工艺图自动地添加到操作版面上。布局功能是钣金工艺切割系统的核心,传统的模式是由专业技术人员手工布置,主要依靠人们的经验。如果组件的类型相对较小,整体的组装过程会比较顺利也比较简单。但是,如果组件的类型比较大,工作负载则相对较高。目前企业竞争非常激烈,产品更新换代也很快。一个好的系统自动设定功能不仅可以提高公司的生产效率,而且可以通过提高钣金工艺的利用效率为公司节省成本。

对于激光切割钣金工艺来说,需要规划切断线、钻孔点位置、切断点方向、切断线等工序,以此来确保切割和切割钣金工艺的有效性和质量。部件定位后,钣金工艺的二维切割子图布局算法的应用显着提高了钣金工艺使用率。但是如果钣金工艺放置后的后续切割不能保证钣金工艺的有效性,不能提高切割效率或者降低工程的成本,就有必要对切割钣金工艺进行优化,以满足生产的要求。优化主要涉及场地设计、冲击点、部件变形、点处理等。

4 结语

钣金激光切割切割是一种具有广阔应用前景的生产制造方法,是一种新的、实用的板料加工处理方法。钣金工艺切割工艺具有效率高的优点,其效率是数控冲床的2倍,这样就缩短了切割时间并降低了成本。随着科技的发展,钣金激光切割工艺还需要进行进一步优化。

图1 多变切割欧拉图

参考文献

[1]李钰,马继山.钣金工艺件快速精确加工中的激光切割工艺分析[J].火箭推进,2008(4):4