摘要:在注塑成型过程中,通过合理设置注塑工艺参数可以得到高质量塑料制品。通常可以采用正交试验法对注塑成型工艺参数进行优化。通过对正交试验数据运用极差分析、耦合推广正交算法、灰色关联度分析法以及使用神经网络模型和遗传算法,可以获得注塑成型工艺参数的最优配置组合。

关键词:注塑成型; 正交试验; 神经网络;

Abstract:Plastic products with high quality are fabricated by setting optimal parameters of injection molding process.Orthogonal experiment is often used for optimization of the parameters of injection molding,whose results are handled by range analysis,coupling extended orthogonal algorithm,grey relational analysis,neural network model and genetic algorithm to obtain the optimal parameters of injection molding process.

Keyword:injection molding; orthogonal experiment; neural network;

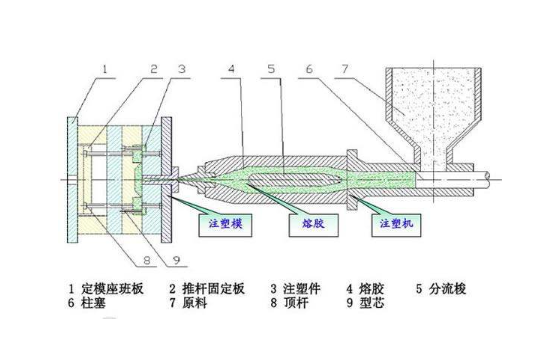

在注塑成型过程中,合理设置注塑工艺参数是获得高质量塑料制品的前提。在确定了注塑机和模具结构以及原料后,决定塑料制品质量最主要的因素是注塑成型工艺。注塑成型工艺参数通常可以采用正交试验法、神经网络模型和遗传算法进行优化得到最优配置组合[1].本文主要综述了注塑成型工艺参数的优化研究进展。

1 正交试验及数据分析

正交试验设计是研究多因素多水平的一种方法,是从全面实验中挑选出部分有代表性的点进行实验,这些点"均匀分散,齐整可比".正交试验可以提高效率、缩短实验周期。正交试验数据分析可以使用极差分析、耦合推广正交算法、灰色关联度分析法等多种数据分析方法[2,3].

1.1 正交试验数据极差分析

极差分析法计算简单,计算结果可以反映数据之间的差异。首先求各因素、水平的指标值,求得同一水平各因素指标平均值,得出不同因素在不同水平下的实验指标值,进而确定较好的水平参数组合。通过评价指标的影响程度对各因素进行排序,能够以最少的实验次数得到最优工艺参数组合。通过求取实验指标在不同水平下的最大均值与最小均值的差,得到指标的极差,极差越大表明该指标对产品质量影响程度越大,可以得到因素对目标的影响趋势[4,5].王乾[6]以丙烯腈-丁二烯-苯乙烯共聚物为原料制造汽车收纳盒。使用Moldflow软件建立网络模型,根据软件推荐的工艺参数,即熔体温度为200~260℃,模具温度为20~60℃,顶出温度为93℃,热导率为0.193 W/(m·℃),最大剪切应力为0.3 MPa,最大剪切速率为50000 s-1,在此条件下,制品出现了体积收缩和翘曲变形现象,需对注塑参数进行优化。通过正交试验并采取极差分析,选取模具温度、熔体温度、注射时间、保压压力和冷却时间5个工艺参数作为实验因素,分为4个水平,保压时间设定为10 s.根据5因素4水平设计正交试验。以体积收缩率和y方向上的翘曲变形量为研究对象,对每一水平的注塑参数组合方案进行模流分析,获得体积收缩率和y方向上的翘曲变形量。结果表明,对制品体积收缩率的影响因素由大到小依次为熔体温度、保压压力、模具温度、冷却时间和注射时间。对y方向翘曲变形量的影响因素由大到小依次为保压压力、熔体温度、冷却时间、模具温度和注射时间。最终得到的最佳工艺参数组合是:注射时间1.6 s、保压压力47.25 MPa、冷却时间20 s、模具温度25℃、熔体温度240℃。按照此优化工艺参数进行调试,制品长度方向的体积收缩率为4.82%,宽度方向的体积收缩率为4.69%,高度方向的体积收缩率为4.71%,平均体积收缩率为4.74%,y方向翘曲变形量为0.331 mm,符合厂家的生产要求。汪海涛[7]以质量分数30%的玻璃纤维增强聚酰胺为原料制造墙壁开关固定架,并采用正交试验法对注塑成型工艺参数进行优化。塑件内部多处需要有加强筋并要装配在玻璃面板上,因此对安装平面平整度要求较高。在采用Moldflow软件进行分析过程中,选用螺杆直径为45 mm、螺杆长径比为20、最大注塑压力为148 MPa的注射成型机虚拟试模。采用正交试验法,以固定架总翘曲变形量为研究对象,选取模具温度、熔体温度、注射时间、保压压力和冷却时间等5个工艺参数,设计了5因素4水平正交试验。通过极差分析,得到翘曲变形量最小的参数组合,即模具温度为60℃、熔体温度为270℃、注射时间为0.8 s、保压压力为70 MPa、冷却时间为15 s,在此条件下制备的塑件的总翘曲变形量为0.7181 mm,较之前16组实验翘曲变形量的最小值0.7374 mm降低了3.0%.

1.2 耦合推广正交算法

注塑加工工艺对加工成本、塑件性能、生产效率有影响。在注塑工艺设计过程中,为解决各工艺参数相互耦合,将目标定义为多个设计目标。由于耦合关系是影响设计指标工艺参数的关键因素,因此,在优化工艺参数的过程中,需要在正交试验数组中融入工艺参数的耦合强度矩阵,在推广正交法的基础上优化注塑工艺参数。一个优化问题中存在n个参数,在相对复杂程度较高的系统中,如果表征参数耦合关系时只使用了布尔形式,此时所显示的内容肯定是缺乏完善性的。在进行注塑工艺参数设计优化时,工艺参数较多,同时表现出复杂的耦合关系。对工艺参数耦合强度关系进行表示时,要考虑参数间关联性以及加工工艺过程的先后顺序[8].

汪希奎[9]使用Moldflow软件模拟采用硬质聚氯乙烯生产食品级软管的过程,主流道和侧流道共同构成浇注系统。进入工艺参数耦合子模块确定研究指标,对耦合强度进行计算。研究指标包括制品最大翘曲变形量、熔料填充过程制品最大表面温差、注塑加工过程比能耗。注塑装备的比能耗应不大于0.55kW·h/kg,合模力为2805 kN.根据已有设计经验,选取6个因素,分别是模具温度、熔体温度、开模时间、保压压力、注射时间和保压时间,选取5个水平。对于选定的6个工艺参数组合,根据正交试验法对其进行筛选确定正交表,模拟25种工艺参数组合,计算6个注塑工艺参数在各自参数值下的不同指标均值,确定占优关系,对各参数占优关系的卡式积进行连乘,从而获得演化小生境组合,通过耦合推广正交算法求出注塑加工设计问题,确定最优的工艺参数组合解集,同时满足精度要求。结果表明,指标中存在最优解,即熔体温度245℃、模具温度55.5℃、保压压力55.5 Pa、开模时间4.55 s、保压时间32.2 s、注射时间3.6 s;参数组合对应的比能耗0.397 kW·h/kg、最大表面温差24.7℃、最大翘曲变形量0.819 mm,误差全部小于2.49%,与各项性能指标单项最优值接近。

1.3 灰色关联度分析法

灰色关联度分析法是以各因素的样本数据为依据,用灰色关联度来描述因素间关系的强弱、大小和次序的一种量化方法。应用灰色关联度分析法对正交试验数据进行灰色关联度单目标优化,可以获取最优注塑成型工艺参数组合。灰色关联分析法的优化步骤:首先确定实验目标、工艺参数和水平,进行正交试验设计,得到实验结果数据矩阵;然后计算实验结果数据矩阵的信噪比,得到信噪比数据矩阵;规范化处理信噪比矩阵,得到比较数据序列;确立灰色关联系数,取得各指标权重,并计算得到的灰色关联度;对灰色关联度进行均值分析和方差分析,最终得到最优工艺参数组合[10].

段家现[11]以聚碳酸酯为原料制造手机壳体。质量指标选取缩痕深度、翘曲变形量、体积收缩率,选取8个因素,分别是注射时间、注射体积、模具温度、熔体温度、一段保压压力、一段保压时间、二段保压压力、二段保压时间,各工艺参数选取3个水平。设计8因素3水平正交试验矩阵。使用Moldflow软件按正交试验条件进行模拟,成型方式是点浇口、冷流道、一模一腔注塑成型。使用望小特性的信噪比公式分别计算体积收缩率、缩痕深度、翘曲变形量的信噪比,对信噪比数据进行规范化处理生成比较数据序列,数据的无量纲处理使用望大特性公式,比较数据序列的值越大其性能指标越优。计算灰色关联系数使用变异系数法,求解质量指标的权重并计算3个质量指标的灰色关联度。通过比较各工艺参数的灰色关联度极差,得到工艺参数的影响顺序由大到小依次为一段保压压力、注射时间、一段保压时间、二段保压压力、熔体温度、二段保压时间、模具温度、注射体积。最优工艺参数组合为:熔体温度315℃、模具温度95℃、注射体积98%、注射时间1.4 s、一段保压时间1.5 s、一段保压压力135 MPa、二段保压时间1.0 s、二段保压压力105 MPa.在此工艺条件下,制件体积收缩率为9.26%,缩痕深度0.0095 mm,翘曲变形量0.2765 mm.优化后的工艺参数满足各质量指标的要求。

谢鹏飞[12]使用UG和Moldflow软件对汽车仪表盘装饰面板注塑模进行结构设计,运用正交试验法对工艺参数进行分析。研究表明,制品的翘曲变形量和体积收缩率对产品表面质量和装配精度影响较大,因此,选取翘曲变形量和体积收缩率作为指标,确定实验因素为保压时间、保压压力、熔体温度、模具温度、冷却时间,设置4个水平。使用Moldflow软件模拟得到实验结果形成正交试验表,并进行数据分析。按照初步分析结果,选取模具温度80℃、熔体温度190℃、冷却时间30 s、保压压力为注射压力的95%、保压时间25 s,仿真结果,翘曲变形量为3.582 mm,体积收缩率为17.29%,虽然体积收缩率最优但翘曲变形量较高。选取模具温度80℃、熔体温度210℃、冷却时间30 s、保压压力为注射压力的95%、保压时间10 s,制件翘曲变形量最优,但体积收缩率较高。需要将翘曲变形量和体积收缩率综合成单一目标作为评价指标进行单一目标寻优。使用灰色关联度分析法,通过无量纲化,确定初值序列,求出序列之差、指标间的极差、关联系数、指标间的灰色关联度。对灰色关联度进行极差分析得到最佳工艺参数组合:熔体温度190℃、保压压力为注射压力的95%、保压时间15 s、模具温度50℃、冷却时间30 s,此时制件的翘曲变形量3.027 mm,体积收缩率17.35%.产品的翘曲变形量和体积收缩率都达到了较佳的水平,提高了制件的综合质量。

2 采用神经网络模型和遗传算法优化注塑成型工艺参数

人工神经网络是一种算法数学模型,类似大脑神经突触结构,可以进行分布式并行信息处理,具有非线性特性、大量并行分布结构以及学习和归纳能力。反向传播(BP)神经网络在人工神经网络中使用最广泛。人工神经网络具有自学习和自适应的能力,可以通过相互对应的输入输出数据分析潜在规律,用新的输入数据依据分析得出的规律推算输出结果,该过程被称为训练[13].

郭富城[14]选取保压压力、保压时间、熔体温度、模具温度、冷却时间5个因素,以翘曲变形量为实验目标,通过确立网络层数、网络各层节点数,采用Logsig型传递函数、选取影响每次循环训练权值变化为学习速率等步骤设计汽车前端翼子板翘曲变形量的BP神经网络模型。模型确立后,选取学习样本并对样本数据归一化处理以使神经网络运行稳定。翘曲模型的BP神经网络训练样本中有5个输入参数和1个输出参数,对样本中的50组数据随机抽取40组数据进行网络训练,将随机选取的40组样本数据输入BP网络进行预测,比对实验值和预测值,虽然部分点的预测值和期望值有误差但误差很小,BP预测值和实验值基本吻合,表明可以很好地拟合模型。对剩余10组数据进行模拟验证,BP神经网络预测的翘曲变形量与采用Moldflow软件仿真得到的实验值基本一致,误差值在允许范围内。由此可以证明,在研究翘曲变形量时,可以任意给定相关工艺参数,利用汽车前端翼子板翘曲变形量的BP神经网络模型计算翘曲变形量。

为在全局范围内寻优,对已建立的BP神经网络模型使用遗传算法进行工艺参数优化。遗传算法一般包括4个步骤:编码与解码、适应函数、遗传算子和控制参数。首先确定工艺参数集,即模具温度40~60℃、熔体温度190~230℃、冷却时间15~35 s、保压时间12~32 s、保压压力为注射压力的55%~95%;再对参数进行编码,采用二进制编码,取20位二进制编码位。以BP神经网络模型为适应函数、3个基本遗传算子为选择、交叉和变异。初始种群个数选取200个,交叉概率0.8,变异率为软件默认变异概率0.7/Lind(Lind:染色体长度),使用遗传算法优化BP神经网络。结果表明,采用遗传算法优化的BP神经网络的预测值较BP神经网络预测值的误差小,最大误差为10.01%.经过150代的遗传,适度值基本保持在3.926 mm,与此对应的最优工艺参数组合:熔体温度236℃、模具温度51℃、冷却时间32 s、保压压力97 MPa、保压时间16 s.在此工艺条件下,塑件的翘曲变形量为3.897 mm,较正交试验最优结果的翘曲变形量(4.025 mm)减少了3.1%.

3 结语

注塑成型过程是多物理场、多因素互相影响的过程。确定实验指标(如翘曲变形量、体积收缩率等)及变量(如模具温度、熔体温度、注射时间、保压压力、冷却时间等),通过正交试验数据分析和神经网络模型遗传算法等,可以迅速找到注塑成型参数的优化组合,能够节省人力物力、节约时间,提高产品市场竞争力。

参考文献

[1] 曹银平。大数据平台,注塑装备行业实现智能化转型的关键[J].自动化博览,2017(2):58-60.

[2] 李晓东。面向大数据的企业智能决策支持系统发展趋势分析[J].企业科技与发展,2016(1):11-14.

[3] 王晓娜。基于微注塑成型的微塑件数值模拟与工艺实验研究[D].北京:北京化工大学,2010.

[4] 江丽珍,梁秋华,潘健怡。基于正交试验的汽车档位杆注塑工艺参数优化[J].中国塑料,2019,33(7):50-56.

[5] 张景。接触器基座注塑成型数值模拟及工艺优化研究[D].沈阳:沈阳理工大学,2015.

[6] 王乾。基于正交试验的汽车收纳盒注塑调机参数优化[J].中国塑料,2019,33(3):74-80.

[7] 汪海涛。基于正交试验法的注塑成型参数优化[J].上海塑料,2019(2):58-62.

[8] 王自立,张树有,裘乐淼。面向绿色注塑加工的工艺耦合参数设计优选方法[J].计算机集成制造系统,2015,21(9):2322-2331.

[9] 汪希奎。注塑模具斜导柱抽芯机构智能化匹配设计方法研究及应用[D].贵阳:贵州大学,2015.

[10] 孙首群,张书魁,黄梅仙。基于信噪比及灰关联度的注塑工艺参数优化[J].塑性工程学报,2016,23(1):141-145.

[11] 段家现。基于灰色关联分析的注塑工艺参数优化[J].塑料,2017,46(4):88-92.

[12] 谢鹏飞。汽车仪表盘装饰面板注塑模设计及其工艺参数优化[D].芜湖:安徽工程大学,2019.

[13] 黄维,钱应平,高创。基于BP神经网络的复合材料注塑工艺优化[J].湖北工业大学学报,2019,34(4):18-21.

[14] 郭富城。汽车前端翼子板注塑成型工艺参数优化[D].芜湖:安徽工程大学,2019.

市场需求量逐渐增大,制造业开始由大批量的生产转变成高质量、不同种类、小批量的制造上,开始追求质量,少追求数量。注塑的产品质量也要求较高,这就对于工艺的要求变得越来越高,要求更加严格的把关。...

概括了露酒酒体风味设计的复杂性, 以一个三因素三水平露酒酒体设计实例, 说明了正交试验法在露酒酒体风味设计中的具体应用及试验结果分析方法。 ...